一种七甲基三硅氧烷的制备工艺的制作方法

本发明涉及化工领域,尤其涉及一种七甲基三硅氧烷的制备工艺。

背景技术:

1、1,1,1,3,5,5,5-七甲基三硅氧烷(mdhm)是一种重要的有机硅中间体,由于含有活泼的si-h键,主要用于与端烯丙基聚醚通过硅氢加成反应合成si-c型三硅氧烷表面活性剂。si-c型的三硅氧烷表面活性剂由于具有水解稳定性,是目前研发的主流。

2、目前,mdhm的合成方法主要有卤代硅烷共水解法、烷氧基硅烷缩合法、开环共聚法以及高含氢硅油调聚法,从反应条件、反应工艺等方面考虑,高含氢硅油调聚法独具优势。该方法是将高含氢硅油与六甲基二硅氧烷(mm)在酸碱催化下进行调聚反应,工艺相对简单,反应条件温和,易控制,所得产物结构更接近于设计结构,后处理十分简便,仅仅只需过滤即可。对于此反应,催化剂的选择尤为重要。文献报道过用浓硫酸、或者强酸性阳离子交换树脂作催化剂,结果都不理想。浓硫酸做催化剂时产物不易分离,需要中和、洗涤,废液污染环境,而且催化效果弱。强酸性阳离子交换树脂本身含水率高,导致反应产物分子量分布较宽,产品品质低。

3、在酸碱催化剂的研究中,固体超强酸以其非凡的酸强度能使许多难进行的化学反应在很温和的条件下进行,成为催化领域研究的热点。固体超强酸的固体表面酸强度大于100%硫酸,是一种清洁无污染催化剂。相对于液体酸催化剂,固体超强酸的催化效果较好,对设备腐蚀性小,对环境危害小,与产品容易分离,可重复使用。

4、现有专利cn106317097b公开了一种低分子硅氧烷制备所用催化剂--一种负载有活性物质pt/so42-/zro2或pt/wo3/zro2的固体酸,载体选用氧化铝、硅胶、活性炭以及浮石、硅藻土等。该固体酸用于调聚法制备低分子硅氧烷具有反应时间短、选择性强,产物分子量分布窄,产品收率较高。但是该种催化剂在反应过程中,硫酸根易流失,活性会快速降低,而且zro2比表面积小,表面易形成炭层,结焦失活。在回收催化剂时,可能存在回收不便捷的问题。

技术实现思路

1、本发明的第一目的在于提供一种七甲基三硅氧烷的制备工艺,所述制备工艺催化效率高,产物提纯难度低,且产率较高。

2、本发明的第二目的在于提供一种催化剂,所述催化剂用于调聚法制备七甲基三硅氧烷的催化效率高,反应选择性强;而且该催化剂可利用磁性吸附,进行回收利用,活性持续时间长,可循环次数多。

3、本发明的第三个目的在于提供上述催化剂的制备方法,所述的制备方法生成效率高,活性组分负载量高;所得催化剂具有更高的稳定性和有序性,不会产生颗粒物堆积孔的现象。

4、为了解决以上技术问题,本发明提供了以下技术方案:

5、一种七甲基三硅氧烷的制备方法,包含如下步骤:以高含氢硅油为原料,在封端剂和催化剂的作用下,在40-95℃进行调聚反应,反应结束后,经真空脱去低沸物、精馏后,即制得所述七甲基三硅氧烷;

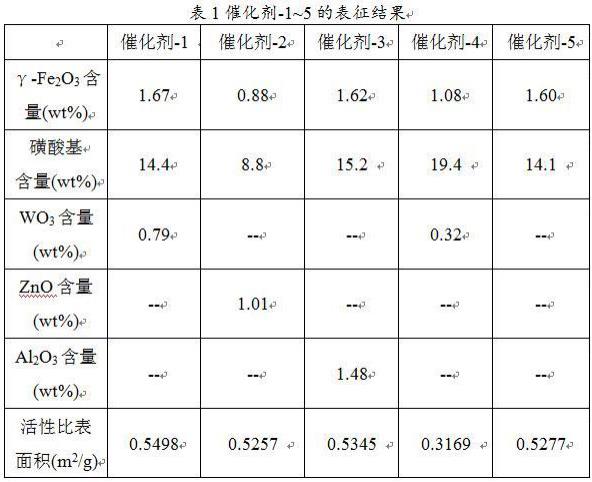

6、其中,按重量份数计,所述高含氢硅油的用量为80-90份,所述封端剂的用量为8-15份,所述催化剂的用量为2-5份;所述催化剂由多孔碳材料负载活性组分而成,所述活性组分至少包含γ-fe2o3和磺酸基,且两者的摩尔比为1:18~20。

7、γ-fe2o3由于其优异的氧化还原能力,经常被用于催化剂的载体。在本发明中,发明人将其作为活性成分与磺酸基按照一定的摩尔比一同负载,一方面,两者的结合意外地增强了固体酸的催化性能和稳定性,另一方面,可以赋予所述催化剂磁性,易于被回收。

8、在本发明的一些实施方式中,所述载体选自石油焦基多孔碳、有序介孔碳和纳米金刚石中的一种或多种。石油焦的含碳量高、挥发分低,是制备固体酸催化剂的良好原料。有序介孔碳因均匀的孔道结构,具有良好的水热稳定性和优异的传质空间。纳米金刚石经活化后,表面会趋向于形成富含缺陷的石墨烯片层,形成“金刚石-石墨烯”核壳纳米结构,内部的sp3杂化碳具有良好的导热效果,能促进表面活性位周围的热量传递效率,进一步促进催化效果。这三者具有合适的形状、尺寸和机械强度,与活性组分配合,更适应调聚反应。发明人将载体经过化学活化,使其内部形成发达的孔结构和巨大的比表面积。发达的孔结构和巨大的比表面积可为负载的活性组分提供良好的结合位点,使所得催化剂在参与七甲基三硅氧烷制备的反应中,展现出优良的催化性能,反应产率可达50%以上。

9、在本发明的一些实施方式中,所述活性组分还引入了wo3、zno、al2o3中的一种,引入的wo3和/或zno和/或al2o3的负载量为所述多孔碳材料总质量的0.5-1.5wt%。在活化后的石油焦基多孔碳、有序介孔碳或纳米金刚石上负载0.5-1.5wt%的wo3和/或zno和/或al2o3后,可改善催化速率、组分分散性和结构稳定性等,具体表现在:所述催化剂在完成催化反应后,酸密度没有出现明显降低的情况,而且循环多次,其催化活性依旧可以维持在产率40%以上。这是因为在活性组分的作用下,所述固体酸催化剂表面未有大面积的积炭,表面酸活性位点依旧可以维持催化能力。而且,发明人在试验过程中发现,若不添加wo3、zno、al2o3这些活性组分,制得的仅有γ-fe2o3和磺酸基活性组分的催化剂在循环多次后,催化活性有一定程度的降低。

10、在本发明的一些实施方式中,所述催化剂的制备方法,包含如下步骤:

11、s1:将多孔碳材料与氢氧化钾混合均匀后,在氮气流中升温至350-450℃,保温1-2h后再升温至700-800℃,保温1-2h后冷却至室温;

12、s2:将步骤s1所得产物洗涤干燥后,与浓硫酸混合研磨,在150-200℃的氮气氛围下磺化;

13、s3:将s2中磺化后的载体与氯化亚铁和三氯化铁的混合溶液进行混匀,再向其中添加钨酸钠或醋酸锌或硝酸铝溶液,加入碱液调节ph至9-10,转移至反应器中,升温至120-150℃保持2-3h;

14、s4:将s2中所得产物冷却离心洗涤,干燥后,于300-400℃下煅烧3-5h即得所述催化剂。

15、在本发明的一些实施方式中,所述步骤s1中多孔碳材料与氢氧化钾的混合质量比为1:2.5-3;步骤s2中活化后的多孔碳材料与浓硫酸的固液混合比为1g:100-120ml,磺化时间为9-10h;步骤s3中氯化亚铁和三氯化铁混合溶液中亚铁离子和三价铁离子的混合摩尔浓度为0.1-0.5mol/l,且所用氯化亚铁和三氯化铁混合溶液与所用浓硫酸体积比为1:5-10。

16、发明人发现,在步骤s2中,若浓硫酸使用过量,被活化的多孔碳材料将会被过度炭化,所形成的孔隙结构会被破坏,无法实现后续活性组分的较多负载,而且还可能催化载体上羟基和羧基的脱水缩合,影响催化剂的性能,因此磺化所用浓硫酸应适量

17、在本发明的一些实施方式中,七甲基三硅氧烷的制备工艺中所述封端剂可以为任意适配的硅氧烷封端剂,优选为六甲基二硅氧烷、三甲基甲氧基硅烷、三甲基硅醇中的一种或多种组合。

18、有益效果:与现有技术相比,本发明取得了以下技术效果:本发明所提供的制备工艺反应周期短,所用时长不超过7h,且所用自制催化剂的催化效率高,回收方便,可重复次数多等优势,具体表现在:反应时间缩短、所得产率提高,产品收率在50%以上;因为γ-fe2o3的磁性,回收催化剂时也易于操作。另外,wo3、zno和al2o3这三种活性成分的存在可使得催化剂的酸活性位点的稳定性更强,可抑制催化剂表面的炭化,在多次循环后仍具有较好的催化效率。本发明所述制备工艺,反应完成后无需中和洗涤,只需分馏即可得到纯度较高的七甲基三硅氧烷。

- 还没有人留言评论。精彩留言会获得点赞!