烷氧基硅烷化环氧树脂、基于改性环氧树脂的超低CTE底部填充胶及其制备方法和应用与流程

本发明涉及电子胶黏剂,具体涉及一种烷氧基硅烷化环氧树脂、基于改性环氧树脂的超低cte底部填充胶及其制备方法和应用。

背景技术:

1、对微电子性能的不断增长的需求推动半导体行业器件向小型化、多功能化发展,微电子封装的小型化是当前最具吸引力的发展方向。如图1所示,倒装芯片(flip chip)由于其优异的电气性能、芯片封装尺寸特别小,并且具有很高的输入/输出(i/o)引线键合处理能力和互连技术,已经成为一种非常流行的封装形式。flip chip技术的一个主要问题是c4焊点的热机械疲劳寿命,这种热机械问题主要源于硅芯片(2.5ppm/℃)和基板(陶瓷为4~10ppm/℃,有机fr4板为18~24ppm/℃)之间的热膨胀系数(coefficient ofthermalexpansion,cte)不匹配。有机基板因其低成本和低介电常数而具有优于陶瓷基板的优势,但有机基板和硅芯片之间的高cte差异在温度循环期间对焊点施加很大的热应力。因此,随着芯片尺寸的增加,热机械可靠性成为一个关键问题。

2、底部填充胶的发明是在倒装芯片封装中使用低成本有机基板的最具创新性的发展之一。固化后的底部填充胶具有高模量、与焊点相匹配的低热膨胀系数、低吸湿性以及对芯片和基板的良好粘附性。焊点上的热应力在芯片、底部填充胶、基板和所有焊点之间重新分布,而不是集中在外围焊点上。底部填充胶的应用可以将最重要的焊料应变水平降低到未封装的0.10~0.25,因此,底部填充胶在倒装芯片封装中的应用可以将焊点疲劳寿命提高10到100倍。此外,它还为焊点提供了环境保护。底部填充胶成为将倒装芯片技术的应用从陶瓷扩展到有机基板,从高端产品扩展到成本敏感产品的实用解决方案。这是倒装芯片封装技术在今天如此流行的主要原因。

3、底部填充胶是一种液体封装材料,通常是大量填充二氧化硅的环氧树脂,在倒装芯片互连后应用在芯片和基板之间。环氧树脂由于具有优良的物理机械和电绝缘性能、与各种材料的粘接性等,通常被用作底部填充胶的树脂基体,但是由于环氧树脂本身的热膨胀系数(50~100ppm/℃)远远高于硅芯片和有机基板。因此大量二氧化硅(热膨胀系数=0.5ppm/℃)被引入底部填充胶用于降低其热膨胀系数,使底部填充胶具有和芯片基板匹配的热膨胀系数。这种底部填充胶的热膨胀系数的大小主要取决于填料含量、填料形状/类型以及填料和基体树脂的界面性能,当底部填充胶中引入60~65wt%的二氧化硅时,其热膨胀系数可以降到α1=25~30ppm/℃(α1,tg以下温度范围内的热膨胀系数)和α2=85~95ppm/℃(α2,tg以上温度范围内的热膨胀系数),然而由于这种底部填充胶的热膨胀系数比硅芯片和基板相对较高,可能会出现一些由热膨胀系数不匹配引起的封装可靠性问题。通常增加二氧化硅填料的含量能降低底部填充胶的热膨胀系数,但是会导致底部填充胶的粘度急剧增加,流动性明显下降;然而对于毛细作用底部填充胶来说,粘度和流动性直接影响其点胶作业性以及封装填充效果,从而直接影响底部填充胶的应用以及封装可靠性。

4、因此,开发本身具有低热膨胀系数的环氧树脂以及超低热膨胀系数的底部填充胶就显得尤为重要。

技术实现思路

1、为解决上述技术问题,本发明提供一种烷氧基硅烷化环氧树脂、基于改性环氧树脂的超低cte底部填充胶及其制备方法和应用。

2、为实现上述目的,本发明采用的技术方案如下:

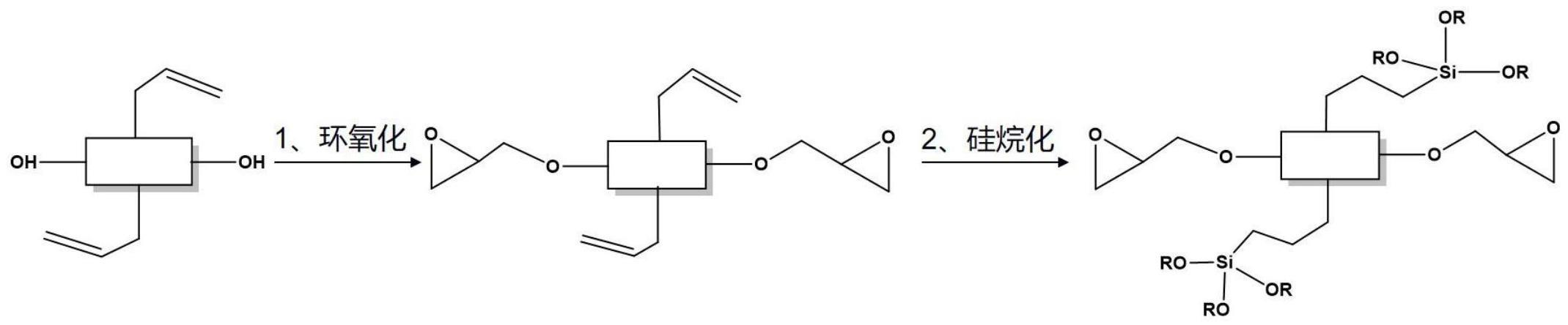

3、本发明提供一种烷氧基硅烷化环氧树脂,该烷氧基硅烷化环氧树脂包括对带有烯烃链的双酚类单体依次进行环氧化,以及采用硅氧烷进行烷氧基硅烷化改性;其中,所述带有烯烃链的双酚类单体为:

4、

5、所述硅氧烷化合物的通式为:

6、

7、式中,与硅相连的烷氧基为甲氧基、乙氧基;

8、r为甲基,乙基。

9、本发明还提供烷氧基硅烷化环氧树脂的制备方法,包括:对带有烯烃链的双酚类单体进行环氧化,得到环氧树脂;采用硅氧烷对所述环氧树脂进行烷氧基硅烷化改性,得到所述烷氧基硅烷化环氧树脂。

10、进一步的,在所述对带有烯烃链的双酚类单体进行环氧化,得到环氧树脂的步骤中,包括:将二烯丙基化的双酚单体、环氧氯丙烷、无水碳酸钾和无水乙腈加入第一反应容器中,在60℃~100℃下反应16~24小时后,得到混合物;将所述混合物冷却到室温,然后进行过滤,用旋转蒸发器除去溶剂,得到第一粗品;将所述第一粗品用乙酸乙酯和水的混合溶剂提取两次,分离的有机层在硫酸镁上干燥;去除溶剂后,凝结的产品在硅胶上进行柱层析,得到纯品二烯丙基化的双酚类环氧树脂;其中,所述二烯丙基化的双酚单体、环氧氯丙烷、无水碳酸钾的摩尔比为1:10:6;所述无水乙腈的重量为所述二烯丙基化的双酚单体、环氧氯丙烷、无水碳酸钾三者重量之和的1.3倍~1.6倍;所述乙酸乙酯的重量是水的重量的1.5倍~1.8倍;在所述采用硅氧烷对所述环氧树脂进行烷氧基硅烷化改性,得到所述烷氧基硅烷化环氧树脂的步骤中,包括:烷氧基硅烷化的双酚类环氧树脂是通过二烯丙基化的双酚类环氧树脂的硅烷化制备的,将二烯丙基化的双酚类环氧树脂、硅氧烷化合物、氧化铂和无水甲苯加入第二反应容器中,并在氩气下于60℃~105℃反应20~28小时,冷却至室温后,得到第二粗品;将所述第二粗品用无水的乙酸乙酯通过活性炭过滤,完全除去溶剂后,得到所述烷氧基硅烷化环氧树脂;其中,所述二烯丙基化的双酚类环氧树脂、硅氧烷化合物、氧化铂的摩尔比为50:110:1;所述无水甲苯的体积为所述二烯丙基化的双酚类环氧树脂、硅氧烷化合物、氧化铂三者体积之和的3倍。

11、本发明还提供一种基于改性环氧树脂的超低cte底部填充胶,该超低cte底部填充胶包括如下质量百分比的组分:10%~30%的如上述的烷氧基硅烷化环氧树脂、5%~20%的固化剂、50%~70%的填料、0.1%~5%的增韧剂、0.1%~5%的稀释剂、0.1%~1%的颜料以及0.01%~0.5%的消泡剂。

12、进一步的,所述固化剂为芳香胺类固化剂;所述芳香胺类固化剂包括二氨基二苯甲烷、间苯二胺、二氨基二苯砜、二乙基甲苯二胺、二氨基二苯甲烷、3,3'-二乙基-4,4'-二氨基二苯甲烷、4,4'-亚甲基双(n-甲基苯胺)、三亚甲基双(4-氨基苯甲酸酯)、聚四氢呋喃-双-对氨基苯甲酸酯、亚甲基双(2-乙基-6-甲基苯胺)、4,4'-亚甲基双(2,6-二甲基苯胺)、4,4'-亚甲基双(2,6-二乙基苯胺)中的一种或多种。

13、进一步的,所述填料为粒径为1μm~10μm的球形二氧化硅填料;所述球形二氧化硅填料包括表面是未经过改性剂修饰的或表面是采用改性剂修饰过的;其中,所述改性剂为具有选自伯氨基、仲氨基及叔氨基中的至少一种的烷氧基硅烷化合物、具有环氧基的烷氧基硅烷化合物、具有巯基的烷氧基硅烷化合物、具有烷基的烷氧基硅烷化合物、具有脲基的烷氧基硅烷化合物、具有乙烯基的烷氧基硅烷化合物的硅烷系化合物中的一种或多种。

14、进一步的,所述增韧剂为改性硅油,含环氧基团的改性硅油、含羟基的改性硅油、含羧基的改性硅油、端羧基液体丁腈橡胶、端羟基液体丁腈橡胶、含有酰胺或酸官能团的嵌段共聚物或丙烯酰基嵌段共聚物。

15、进一步的,所述稀释剂为聚丙二醇二缩水甘油醚、2-乙基己基缩水甘油醚、苯基缩水甘油醚、甲苯基缩水甘油醚、对仲丁基苯基缩水甘油醚、烯丙基缩水甘油醚、甲基丙烯酸缩水甘油基酯、丙烯酸缩水甘油基酯、1-乙烯基-3,4-环氧环己烷或二环氧化物化合物;所述二环氧化物化合物包括聚乙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、丁烷二醇二缩水甘油醚和新戍基二醇二缩水甘油醚、三羟甲基丙烷三缩水甘油醚和甘油三缩水甘油醚。

16、本发明还提供上述的基于改性环氧树脂的超低cte底部填充胶的制备方法,该方法包括:制备烷氧基硅烷化环氧树脂;将制得的烷氧基硅烷化环氧树脂和增韧剂、稀释剂、颜料以及消泡剂在1000rpm~1800rpm下搅拌1min~4min,混合均匀,得到第一混合物;将填料分三批次加入所述第一混合物中,每次加入填料都在1000rpm~1800rpm下搅拌1min~4min,得到第二混合物;将固化剂加入所述第二混合物中,并在1200rpm~2400rpm下搅拌1min~4min,得到所述基于改性环氧树脂的超低cte底部填充胶。

17、本发明也提供上述的基于改性环氧树脂的超低cte底部填充胶在flip chip封装体中的应用。

18、相较于现有技术,本发明提供的技术方案至少具有以下优点:

19、本发明提供一种烷氧基硅烷化环氧树脂、基于改性环氧树脂的超低cte底部填充胶及其制备方法,本发明通过制备一种烷氧基硅烷化的环氧树脂,并将这种烷氧基硅烷化的环氧树脂引入底部填充胶,这种烷氧基硅烷化的环氧树脂中的烷氧基硅烷基团很容易水解形成硅烷醇和二氧化硅填料表面的羟基或其他硅烷醇反应,形成si-o键。这种化学键的形成使得底部填充胶内基体树脂和填料之间具有很强的内聚力,这种强有力的化学键会在底部填充胶受热时束缚环氧树脂的链运动,从而能够在很大程度上降低底部填充胶的热膨胀系数。这种烷氧基硅烷化的环氧树脂中的烷氧基硅烷基团和二氧化硅填料表面的羟基或其他硅烷醇易反应,使得二氧化硅填料在树脂基体中能够很好地分散,从而有效降低底部填充胶的粘度;此外,这种烷氧基硅烷化的环氧树脂不仅能和二氧化硅填料表面形成的si-o键增加本体材料的强度,还可以和基材之间形成共价键,从而提升底部填充胶和基材之间的界面强度。

- 还没有人留言评论。精彩留言会获得点赞!