一种微发泡聚丙烯材料及其制备方法和应用与流程

本发明涉及高分子材料,更具体地,涉及一种微发泡聚丙烯材料及其制备方法和应用。

背景技术:

1、汽车行业的轻量化是发展趋势,发泡成为了轻量化的重要途径之一,其中聚丙烯微发泡备受汽车制造企业的青睐,在内饰和外饰件上展开深入的研究和探索,如在仪表台、门板、内门把手、座椅导轨护板等零部件应用发泡材将可以带来重大突破。

2、epp全称为发泡聚丙烯,是由聚丙烯发泡改性生产得到,具有硬度高、重量轻、吸能的特点,被广泛应用在汽车工业中。epp是一种性能卓越的高结晶型复合材料,以其独特优越的性能成为目前增长最快、最为环保的抗压缓冲隔热材料。对于epp,其主要关注发泡后的减重比例和闭孔率,减重比例越高以及闭孔率越高,发泡性能越好,其中,减重比例高,可以有效降低企业生产的材料成本。此外,由于epp常用于制备抗压缓冲的部件,故还需要其具有较好的抗冲击强度。

3、专利号为cn110791015a的中国专利在注塑级聚丙烯材料中添加熔体强度调节剂(0.1~5g/10min的乙烯-辛烯共聚物)和耐溶剂改善剂(2~50g/10min的乙烯-辛烯共聚物),但其只能体现了闭孔率,不关注减重效果和抗冲击强度。

4、针对以上问题,需开发一种闭孔率高、减重比例高以及抗冲击强度良好的发泡聚丙烯。

技术实现思路

1、本发明的首要目的是克服上述现有技术中发泡聚丙烯的闭孔率、减重比例不佳以及对发泡聚丙烯抗冲击强度关注不足的问题,提供一种微发泡聚丙烯材料。该微发泡聚丙烯材料发泡后具有高闭孔率和减重比例以及能保持良好的缺口冲击强度。

2、本发明的进一步目的是提供上述微发泡聚丙烯材料的制备方法。

3、本发明的进一步目的是提供上述微发泡聚丙烯材料在制备汽车抗压缓冲零部件中的应用。

4、本发明的上述目的通过以下技术方案实现:

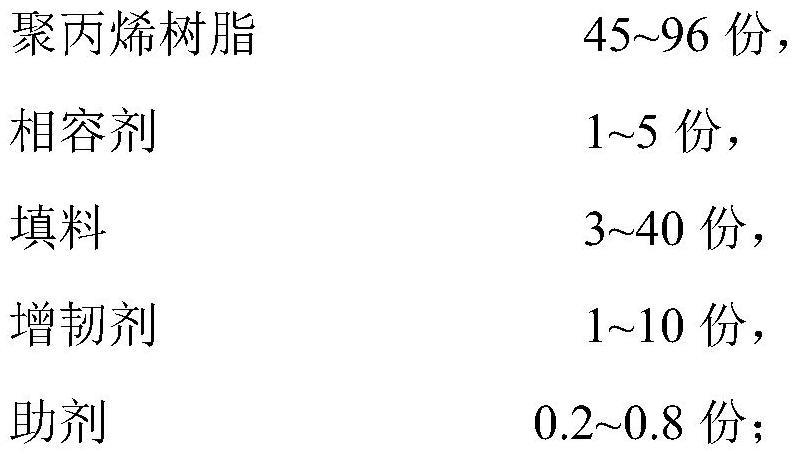

5、一种微发泡聚丙烯材料,包括如下重量份数的分组:

6、

7、所述聚丙烯树脂的熔融指数为0.5~3g/10min;

8、所述相容剂为乙丙丁三元共聚聚丙烯接枝马来酸钠,其接枝率为1.5~3%。

9、本发明中,乙丙丁三元共聚聚丙烯接枝马来酸钠的接枝率是指乙丙丁三元共聚聚丙烯接枝马来酸钠中的马来酸钠的质量分数,其采用酸碱滴定法测得。

10、本发明中,聚丙烯树脂的熔融指数可按照测试标准iso 1133-1/2:2012在230℃、2.16kg测试条件下测得。

11、本发明的发明人通过研究发现,选用特定熔融指数的聚丙烯树脂与特定的相容剂(特定接枝率的乙丙丁三元共聚聚丙烯接枝马来酸钠)进行配合,得到的微发泡聚丙烯材料在发泡之后具有高闭孔率和减重比例。其原因是:特定接枝率的乙丙丁三元共聚聚丙烯接枝马来酸钠可以赋予特定熔融指数的聚丙烯树脂与填料的界面牢固的结合力,明显提升材料的熔体强度,有利于材料的发泡成型,从而明显提高微发泡聚丙烯材料的闭孔率和减重比例。此外,通过加入特定的相容剂,还可以明显提高微发泡聚丙烯材料发泡后的缺口冲击强度,使得微发泡聚丙烯材料发泡后的保持良好的缺口冲击强度。具体地,该微发泡聚丙烯材料发泡后的减重比例能达到29.7%以上,最高达到38.1%;闭孔率能达到94.7%以上,最高达到98.8%;悬臂梁缺口冲击强度能保持在28.9kj/m2以上,满足应用场景的使用要求,且最高可达到49.7kj/m2。

12、即本发明的微发泡聚丙烯材料发泡后具有高闭孔率和减重比例以及能保持良好的缺口冲击强度。

13、优选地,微发泡聚丙烯材料包括如下重量份数的分组:

14、

15、

16、优选地,所述乙丙丁三元共聚聚丙烯接枝马来酸钠接枝率为1.6~2.8%。

17、优选地,所述乙丙丁三元共聚聚丙烯接枝马来酸钠通过如下方法制备得到:将乙丙丁三元共聚聚丙烯、马来酸钠和抗氧剂混合,得到混合物,备用;将引发剂、α-甲基苯乙烯和1-辛烯溶解于溶剂中,得混合溶液,备用;将混合溶液加入到混合物中,熔融挤出,即得所述乙丙丁三元共聚聚丙烯接枝马来酸钠。

18、可选地,所述乙丙丁三元共聚聚丙烯接枝马来酸钠中的乙丙丁三元共聚聚丙烯的熔融指数为5~9g/10min。

19、优选地,所述乙丙丁三元共聚聚丙烯接枝马来酸钠中的乙丙丁三元共聚聚丙烯的熔融指数为7~9g/10min。

20、乙丙丁三元共聚聚丙烯接枝马来酸钠中的乙丙丁三元共聚聚丙烯的熔融指数在该范围内,得到微发泡聚丙烯材料具有更高的闭孔率、减重比例和缺口冲击强度。

21、乙丙丁三元共聚聚丙烯的熔融指数可按照测试标准iso 1133-1/2:2012在230℃、2.16kg测试条件下测得。

22、更为优选地,所述抗氧剂为抗氧剂1010、抗氧剂168或抗氧剂dstdp。

23、更为优选地,所述引发剂为二叔丁基过氧化物。

24、更为优选地,所述乙丙丁三元共聚聚丙烯接枝马来酸钠制备过程中各组分的用量为:乙丙丁三元共聚聚丙烯100重量份、马来酸钠2~4重量份、抗氧剂0.2~0.4重量份、引发剂0.2~0.4重量份、α-甲基苯乙烯2~3重量份、1-辛烯1~1.5重量份。

25、更为优选地,所述熔融挤出后,还包括纯化的步骤。

26、具体地,所述乙丙丁三元共聚聚丙烯接枝马来酸钠通过如下方法制备得到(各组分的用量的单位为重量份):

27、a)将100份乙丙丁三元共聚聚丙烯、2~4份马来酸钠、0.2~0.4份抗氧剂通过高速混合机混合均匀,高速混合机的转速650~750rpm,得到混合物,备用;

28、b)将0.2~0.4份引发剂二叔丁基过氧化物(dtbp)、2~3份α-甲基苯乙烯(ams)、1~1.5份1-辛烯(1-octene)在35~45℃条件下溶解于35~45份丙酮中,得到混合溶液,备用;

29、c)将以上混合溶液加入到步骤a)的混合物中,高速混合机混合均匀,待丙酮全部挥发后加入到双螺杆挤出机中进行熔融挤出接枝反应,得到乙丙丁三元共聚聚丙烯接枝马来酸钠粗化物;其中,双螺杆挤出机的温度为135~150℃;

30、d)取1份乙丙丁三元共聚聚丙烯接枝马来酸钠粗化物加入到35~45份二甲苯中在70~80℃温度下搅拌直至全部溶解,然后趁热倒入到60~70份丙酮溶液中,生成絮状沉淀产物,再用丙酮冲洗3~5次,得到第一次纯化物,然后将絮状沉淀物放入通风厨中干燥至恒重;重复以上纯化2次,最后得到纯化后的乙丙丁三元共聚聚丙烯接枝马来酸钠放入真空干燥箱中干燥24h至恒重备用。

31、本领域常用的填料和增韧剂都可以用于本发明,无需特别限定。

32、可选地,所述填料包括但不限于滑石粉、碳酸钙或碱式硫酸镁晶须等。

33、可选地,所述增韧剂包括但不限于滑乙烯-辛烯无规共聚物、乙烯-丁烯无规共聚物、茂金属线性低密度聚乙烯(mlldpe)、茂金属乙烯-丙烯共聚物或氢化苯乙烯-丁二烯-苯乙烯线性三嵌段共聚物(sebs)等。

34、优选地,所述增韧剂为乙烯-丁烯无规共聚物或茂金属线性低密度聚乙烯中的至少一种。

35、增韧剂选用乙烯-丁烯无规共聚物或茂金属线性低密度聚乙烯,得到微发泡聚丙烯材料发泡后具有更高的闭孔率和减重比例。

36、优选地,所述增韧剂为氢化苯乙烯-丁二烯-苯乙烯线性三嵌段共聚物。

37、增韧剂选用氢化苯乙烯-丁二烯-苯乙烯线性三嵌段共聚物,得到微发泡聚丙烯材料在除了具有高闭孔率和高减重比例之外,还具有更高的缺口冲击强度。此外,由于氢化苯乙烯-丁二烯-苯乙烯线性三嵌段共聚物经过氢化处理,耐候性能突出,从而使得微发泡聚丙烯材料的耐候性能更好,同时低温增韧效果也很好。

38、可选地,所述助剂为抗氧剂或润滑剂中的至少一种。

39、可选地,所述抗氧剂包括但不限于受阻酚类或亚磷酸酯类。

40、可选地,所述润滑剂包括但不限于硬脂酸盐类润滑剂。

41、上述微发泡聚丙烯材料的制备方法,包括如下步骤:将各组分混合,熔融挤出,造粒,即得所述微发泡聚丙烯材料。

42、优选地,所述熔融挤出采用双螺杆挤出机进行。

43、更为优选地,所述双螺杆挤出机的温度170~200℃。

44、上述微发泡聚丙烯材料在制备汽车抗压缓冲零部件中的应用也在本发明的保护范围内。

45、优选地,所述汽车抗压缓冲零部件为汽车座椅侧护板。

46、与现有技术相比,本发明的有益效果是:

47、本发明微发泡聚丙烯材料发泡后具有高闭孔率和减重比例以及能保持良好的缺口冲击强度。

- 还没有人留言评论。精彩留言会获得点赞!