一种可生物降解脂肪族聚酯组合物及其制备方法和应用与流程

本发明涉及可生物降解材料,尤其是一种可生物降解脂肪族聚酯组合物及其制备方法和应用。

背景技术:

1、聚丁二酸-己二酸丁二酯(pbsa)以1,4-丁二醇为原料合成,pbsa具有良好的加工性能,可以采用挤出、注塑、吹塑、纺丝、吸塑、层压、发泡等方法在普通的成型加工设备上加工,产品用途广泛,主要应用于包装领域,如收缩膜、食品保鲜膜等。

2、在可生物降解聚酯合成过程中,单体二酸与二醇容易发生酯化反应,生成环状酯化物或聚酯齐聚物等小分子化合物,环状酯化物或聚酯齐聚物在使用过程中容易迁移析出。可生物降解聚酯应用于包装制品(特别是食品包装)时,小分子化合物的迁移析出问题是特别关键的。

3、可生物降解聚酯应用于包装膜时,需要具有较好的粘着能力。即,膜在不添加粘合剂的情况下既粘附到自身又粘附到其他非粘附表面的特性是基本的。该特性允许这样的膜的使用者在物体(例如盘子上的食物)周围包裹一层或更多层膜,这样将其气密密封。同时,为了便于消费者能够清晰的识别包裹在其中的物体而无需打开物体。从商业角度来看,高度期望包裹在膜中的产品应尽可能清晰可见,因此对膜的透明度提出了非常高的要求。

4、本发明的目的在于,开发出一种兼具低迁移、高粘着能力和高透明度的可生物降解脂肪族聚酯材料,以满足食品接触用包装膜的需求。

技术实现思路

1、本发明的目的在于,克服现有技术中迁移量高、粘着能力低和透明性差的缺陷,提供一种可生物降解脂肪族聚酯组合物,该可生物降解脂肪族聚酯组合物中环状酯化物的含量538-1100ppm,具有低迁移、高粘着能力和高透明度的特点。

2、本发明的另一目的在于,提供上述可生物降解脂肪族聚酯组合物的制备方法。

3、本发明的另一目的在于,提供上述可生物降解脂肪族聚酯组合物在食品包装膜领域的应用。

4、为实现上述目的,本发明采用如下技术方案:

5、一种可生物降解脂肪族聚酯组合物,包括如下组分:

6、i)可生物降解脂肪族聚酯;所述可生物降解脂肪族聚酯包括:

7、组分a,二羧酸化合物,基于组分a的总摩尔量,包括:

8、a1,65~95mol%的丁二酸或其酯的衍生物,或其混合物,

9、a2,5~35mol%的己二酸或其酯的衍生物,或其混合物;

10、组分b,至少与组分a等摩尔量的1,4-丁二醇;

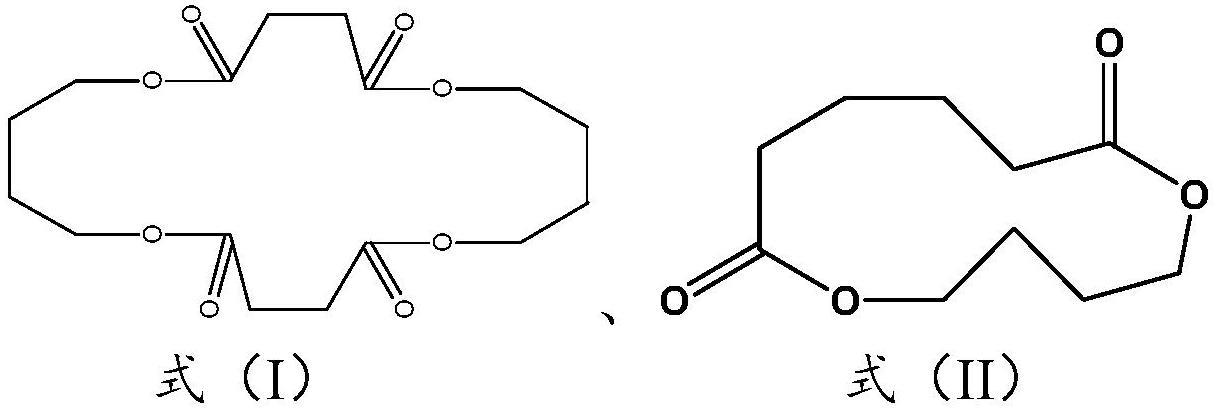

11、ii)环状酯化物,所述环状酯化物包括式(i)和式(ii)所示化合物:

12、

13、基于可生物降解脂肪族聚酯组合物的总重量计,所述式(i)和式(ii)所示结构的环状酯化物的总含量为538-1100ppm;可以理解地,基于可生物降解脂肪族聚酯组合物的总重量计,所述式(i)和式(ii)所示结构环状酯化物的总含量包括但不限于:538ppm、582ppm、600ppm、620ppm、700ppm、750ppm、850ppm、900ppm、1000ppm、1100ppm;

14、所述可生物降解脂肪族聚酯组合物的tvoc含量不高于157ppm。

15、优选地,所述组分a中,基于组分a的总摩尔量,包括:

16、a1,72~82mol%的丁二酸或其酯的衍生物,或其混合物,

17、a2,18~28mol%的己二酸或其酯的衍生物,或其混合物。

18、可选地,所述丁二酸酯的衍生物为二甲基、二乙基、二正丙基、二异丙基、二正丁基、二异丁基、二叔丁基、二正戊基、二异戊基、二正己基酯中的至少一种。这些二羧酸的酸酐同样也是合适的形成酯的衍生物。优选使用丁二酸二甲酯和丁二酸酐,特别优选使用丁二酸酐。

19、可选地,所述己二酸酯的衍生物为二甲基、二乙基、二正丙基、二异丙基、二正丁基、二异丁基、二叔丁基、二正戊基、二异戊基、二正己基酯中的至少一种。这些二羧酸的酸酐同样也是合适的形成酯的衍生物。

20、本发明中二羧酸或其酯的衍生物可以单独使用或以两种或更多种的混合物形式使用。

21、优选地,基于可生物降解脂肪族聚酯组合物的总重量计,所述式(i)和式(ii)所示结构环状酯化物的总含量为538-850ppm。

22、更优选地,基于可生物降解脂肪族聚酯组合物的总重量计,所述式(i)和式(ii)所示结构环状酯化物的总含量为538-620ppm。

23、优选地,所述可生物降解脂肪族聚酯组合物还包括链增长剂,基于可生物降解脂肪族聚酯组合物的总重量计,所述链增长剂的含量为0.05~2.0wt.%。更优选地,所述链增长剂的含量为0.1~1.5wt.%。

24、优选地,所述链增长剂包括以下组分中的一种或几种:

25、c1,异氰酸酯,

26、c2,过氧化物,

27、c3,环氧化物,

28、c4,噁唑啉、噁嗪、己内酰胺和/或碳二亚胺。

29、本发明所述的异氰酸酯可使用芳香族二异氰酸酯或脂肪族二异氰酸酯,例如芳香族二异氰酸酯可以为甲苯2,4-二异氰酸酯、甲苯2,6-二异氰酸酯、二苯甲烷2,2’-二异氰酸酯、二苯甲烷2,4’-二异氰酸酯、二苯甲烷4,4’-二异氰酸酯、萘1,5-二异氰酸酯或二甲苯二异氰酸酯。

30、其中,特别优选使用二苯甲烷2,2’-二异氰酸酯、2,4’-二异氰酸酯或4,4’-二异氰酸酯。

31、还可使用的异氰酸酯包括带有三个环的三(4-异氰酸根合-苯基)甲烷。该多核芳香族二异氰酸酯例如可在生产带有一个或两个环的二异氰酸酯的过程中形成。

32、对于本发明而言,脂肪族二异氰酸酯可以为含2~20个碳原子,优选3~12个碳原子的任何直链或支链的亚烷基二异氰酸酯或亚环烷基二异氰酸酯,例如可以为:六亚甲基二异氰酸酯、五亚甲基二异氰酸酯、异佛尔酮二异氰酸酯和亚甲基二(4-异氰酸根合环己烷)的二异氰酸酯。特别优选的是六亚甲基二异氰酸酯。

33、本发明的过氧化物可以为如下化合物中的一种或几种的混合物:

34、苯甲酰过氧化物、1,1-二(叔丁基过氧基)-3,3,5-三甲基环己烷、1,1-二(叔丁基过氧基)甲基环十二烷、4,4-二(丁基过氧基)戊酸正丁酯、过氧化二枯基、过氧苯甲酸叔丁酯、过氧化二丁基、α,α-二(叔丁基过氧基)二异丙基苯、2,5-二甲基-2,5-二(叔丁基过氧基)己烷、2,5-二甲基-2,5-二(叔丁基过氧基)己-3-炔和叔丁基过氧化枯烯。

35、本发明的环氧化物,可以为:二缩水甘油基醚、六亚甲基二缩水甘油基醚、山梨糖醇二缩水甘油基醚、聚甘油聚缩水甘油基醚、季戊四醇聚缩水甘油基醚、二甘油聚缩水甘油基醚、甘油聚缩水甘油基醚、三羟甲基丙烷聚缩水甘油基醚、间苯二酚二缩水甘油基醚、新戊二醇二缩水甘油基醚、乙二醇二缩水甘油基醚、二甘醇二缩水甘油基醚、聚乙二醇二缩水甘油基醚、丙二醇二缩水甘油基醚、双丙甘醇二缩水甘油基醚、聚丙二醇二缩水甘油基醚和聚丁二醇二缩水甘油基醚、基于苯乙烯、丙烯酸酯和/或甲基丙烯酸酯包含环氧基的共聚物中的一种或几种。

36、本发明的二噁唑啉可以优选为2,2′-二(2-噁唑啉)、二(2-噁唑啉基)甲烷、1,2-二(2-噁唑啉基)乙烷、1,3-二(2-噁唑啉基)丙烷或1,4-二(2-噁唑啉基)丁烷,特别是1,4-二(2-噁唑啉基)苯、1,2-二(2-噁唑啉基)苯或1,3-二(2-噁唑啉基)苯。

37、二噁嗪优选为2,2′-二(2-二噁嗪)、二(2-二噁嗪基)甲烷、1,2-二(2-二噁嗪基)乙烷、1,3-二(2-二噁嗪基)丙烷或1,4-二(2-二噁嗪基)丁烷,特别是1,4-二(2-二噁嗪基)苯、1,2-二(2-二噁嗪基)苯或1,3-二(2-二噁嗪基)苯。

38、碳二亚胺可以为:n,n′-二-2,6-二异丙基苯基碳二亚胺、n,n′-二-邻-甲苯基碳二亚胺、n,n′-二苯基碳二亚胺、n,n′-二辛基癸基碳二亚胺、n,n′-二-2,6-二甲基苯基碳二亚胺、n-甲苯基-n′-环己基碳二亚胺、n,n′-二-2,6-二-叔丁基苯基碳二亚胺、n,n′-二-2,4,6-三异丁基苯基碳二亚胺、二异丙基碳二亚胺、二甲基碳二亚胺、二异丁基碳二亚胺、二辛基碳二亚胺、叔-丁基异丙基碳二亚胺、二-β-萘基碳二亚胺和二-叔-丁基碳二亚胺。

39、优选地,所述可生物降解脂肪族聚酯组合物,还可以包括,基于可生物降解脂肪族聚酯组合物的总重量计,0~3wt.%的具有至少三个官能团的交联剂。优选为0.01~2wt.%,更优选地为0.05~1wt.%,特别优选地为0.20~0.31wt.%。

40、所述具有至少三个官能团的交联剂特别优选具有3~6个羟基的化合物,可选地,所述交联剂为酒石酸、柠檬酸、苹果酸、三羟甲基丙烷、三羟甲基乙烷、季戊四醇、聚醚三醇、丙三醇、1,3,5-苯三酸、1,2,4-苯三酸、1,2,4-苯三酸酐、1,2,4,5-苯四酸、苯均四酸二酐中的至少一种。优选多元醇,如三羟甲基丙烷、季戊四醇和丙三醇,特别优选丙三醇。

41、本发明所述可生物降解脂肪族聚酯组合物,依据iso 1133-2-2011标准方法,在190℃,2.16kg条件下的熔体质量流动速率(mfr)为1.0~40.0g/10min,优选为2.5~12g/10min,特别优选为3.5~8g/10min。

42、本发明所述可生物降解脂肪族聚酯组合物,依据gb/t 32366-2015标准方法,羧基含量(an)为5~60mol/t,优选为10~40mol/t,特别优选为15~28mol/t。

43、可生物降解脂肪族聚酯组合物中总挥发性有机物(tvoc)会产生让人难以接受的气味,且影响人体健康。本发明所述可生物降解脂肪族聚酯组合物中tvoc含量,基于可生物降解脂肪族聚酯组合物总重量计,优选不高于89ppm,特别优选不高于53ppm。

44、所述可生物降解脂肪族聚酯组合物根据fltm bo131-03标准,气味等级不高于5,优选不高于3.5,特别优选不高于2.0。

45、本发明还保护上述可生物降解脂肪族聚酯组合物的制备方法,包括如下步骤:

46、s1.将组分a1与部分组分b进行混合,加入或不加入催化剂而混合得到浆料a,浆料a进行酯化或酯交换反应,直至酯化产物根据gb/t 17931-1999测定的特性粘度为0.05~0.12dl/g;

47、s2.将组分a2与剩余的组分b进行混合,加入或不加入催化剂而混合得到浆料b,浆料b进行酯化或酯交换反应,直至酯化产物根据gb/t 17931-1999测定的特性粘度为0.05~0.14dl/g;

48、s3.将步骤s1和s2中获得的酯化产物混合,得到酯化产物的混合物,混合物预缩聚至其预聚产物根据gb/t 17931-1999测定的特性粘度为0.30~0.55dl/g;

49、s4.将步骤s3中获得的预聚产物缩聚至其缩聚产物根据gb/t 17931-1999测定的特性粘度为1.18~1.85dl/g;

50、s5.将步骤s4中获得的缩聚产物切片,得到聚酯颗粒,聚酯颗粒与有机溶剂或其水溶液进行接触处理;

51、s6.将步骤s5中接触处理后的产物干燥,进行固相缩聚,得到所述可生物降解脂肪族聚酯组合物。

52、在本发明的制备方法中,将丁二酸或其酯的衍生物,或其混合物、己二酸或其酯的衍生物,或其混合物分别进行酯化或酯交换反应后,对进一步得到的缩聚产物进行切片处理,然后依次进行有机溶剂或其水溶液的接触处理、固相缩聚。

53、优选地,在步骤s1中,浆料a中组分a1与组分b的比例为:1.0摩尔当量的组分a1∶1.0至1.8摩尔当量、优选1.05至1.60摩尔当量,特别优选1.15至1.50摩尔当量的组分b。

54、优选地,步骤s2中,浆料b中组分a2与组分b的比例为:1.0摩尔当量的组分a2∶1.1至2.2摩尔当量、优选1.2至1.8摩尔当量,特别优选1.3至1.6摩尔当量的组分b。

55、优选地,在步骤s1和/或步骤s2中,计量加入全部量或部分的催化剂。所用催化剂通常包括锌、铝,以及特别是钛化合物。与文献中常用的锡化合物、锑化合物、钴化合物和铅化合物相比,钛催化剂如钛酸四丁酯或钛酸四异基酯的另一个优点是残留在产品或下游产品中的残留量的催化剂毒性小。所述情形在可生物降解聚酯中尤为重要,因为它们例如以堆肥袋或覆盖膜的形式直接进入环境中。催化剂优选钛催化剂。

56、优选地,基于可生物降解脂肪族聚酯组合物的总重量计,所述钛催化剂的添加量为40-180ppm(以ti元素含量计)。

57、优选地,在步骤s1中,所述酯化或酯交换反应的温度为140~220℃,优选为155~205℃;压力为0.6~1.2bar、优选0.8~1.0bar。步骤s1可以在一个混合装置中进行,典型的反应时间为2~4小时,可以生产出根据gb/t 17931-1999规定,在重量比为1:1的苯酚/邻甲酚溶液中,于25±0.05℃的恒温水浴中测定的特性粘度为0.05~0.12dl/g的酯化物。

58、优选地,在步骤s2中,所述酯化或酯交换反应的温度为180~230℃,优选为190~210℃;压力为0.8~1.1bar、优选0.9~1.0bar。步骤s2可以在一个混合装置中进行,典型的反应时间为3~5小时,可以生产出根据gb/t 17931-1999规定,在重量比为1:1的苯酚/邻甲酚溶液中,于25±0.05℃的恒温水浴中测定的特性粘度为0.05~0.14dl/g的酯化物。

59、过量的二醇组分通常通过蒸馏除去,并在例如蒸馏提纯后返回回路中。

60、优选地,在步骤s3中,所述酯化产物的混合物与剩余的催化剂一起,加入一个适合预缩合反应的反应器中,进行预缩聚反应;反应温度为225~260℃,优选235~245℃;压力为0.2~0.7bar,优选0.35~0.55bar;反应时间为75~180分钟,可以生产出根据gb/t17931-1999规定,在重量比为1:1的苯酚/邻甲酚溶液中,于25±0.05℃的恒温水浴中测定的特性粘度为0.30~0.55dl/g的预聚产物。在一个优选的实施方案中,预聚产物的特性粘度控制在0.35~0.48dl/g。

61、优选地,在步骤s4中,如果合适,将一种催化剂钝化剂与预聚产物混合。可用的钝化剂特别地为磷化合物:或者是有机亚磷酸酯如亚磷酸,或者为磷酸。需要说明的是,如果使用了高活性的钛催化剂,就可以加入钝化剂。钝化剂的加入量可以为0.001~0.1wt.%,优选地为0.01~0.05wt.%,基于步骤s4之后的聚合物的量计。ti/p比例(mol/mol)优选地设定为1.1~1.5:1,特别优选地为1.1~1.3:1。

62、如果合适,在步骤s4中将用于缩合过程的色彩稳定剂与预聚产物混合。可使用的色彩稳定剂特别地为磷化合物。如磷酸、亚磷酸、亚磷酸三苯酯、磷酸三苯酯、次磷酸钠和亚磷酸钠。这些磷化合物还可以混合物的形式使用。色彩稳定剂的使用通常导致缩合速率降低。磷酸三苯酯是一种特别合适的色彩稳定剂,因为它对缩合速率没有不利影响。

63、色彩稳定剂的加入量可为0.001~1.5wt.%,优选地为0.01~1.0wt.%,基于步骤s4之后的聚合物的量计。优选地将ti/p比例(mol/mol)设定为1.0∶0.3~1.0,特别优选地为1.0∶0.5~1.0。

64、在步骤s4中,如果合适,将用于缩合过程的活化剂与预聚产物混合。可使用的活化剂特别地为磷化合物。例如磷酸氢二钠、次磷酸钙、亚磷酸钙、磷酸钙、次磷酸钠、亚磷酸钠、亚磷酸三苯酯、磷酸三苯酯、磷酸三甲酯、磷酸三乙酯、磷酸三丙酯、磷酸三丁酯。这些磷化合物也可以混合物的形式使用。特别合适的活化剂是磷酸氢二钠和亚磷酸钠。

65、活化剂的加入量可为0.001~1.5wt.%,优选地为0.01~1.0wt.%,基于步骤s4之后的聚合物的量计。优选地将ti/p比例(mol/mol)设定为1.0~1.5∶1,特别优选地为1.1~1.3∶1。

66、色彩稳定剂与活化剂的联合使用尤为关注,一个例子就是磷酸三苯酯/磷酸氢二钠。

67、步骤s4所述的缩聚过程发生在整理机(finisher)中。已证明特别合适的整理机有诸如转盘式反应器或笼形反应器的反应器,反应温度通常设定为235~260℃,优选地为240~255℃,压力通常设为0.2~5mbar,优选地为0.5~3mbar。典型的反应时间为45~110分钟、优选60~90分钟的反应时间,可生产出根据gb/t17931-1999规定,在重量比为1:1的苯酚/邻甲酚溶液中,于25±0.05℃的恒温水浴中测定的特性粘度为1.18-1.85dl/g的缩聚产物。

68、如有必要,在步骤s4之后、步骤s5之前,还可以进行步骤s4’,链增长反应。将步骤s4所述的缩聚产物连同链增长剂(组分c)一起加入挤出机中,或加入连续捏合机(list反应器)中,或加入静态混合器中。静态混合器可以使用smr、smx或smxl部件,或其组合。list反应器的实例为:单轴discotherm b或双轴crp或orp反应器。可用的挤出机为单螺杆挤出机或双螺杆挤出机。本发明优选链增长反应在挤出机中进行,经过链增长,最终得到的链增长产物根据gb/t 17931-1999规定,在重量比为1:1的苯酚/邻甲酚溶液中、于25±0.05℃的恒温水浴中测定的特性粘度为1.30~1.92dl/g。

69、链增长反应于170~240℃,优选180~220℃的反应温度,在超大气压或大气压下进行,随所用体系而变。使用2~15分钟,优选4~10分钟的停留时间。

70、在步骤s4中获得的缩聚产物切片后,得到聚酯颗粒,所述聚酯颗粒与有机溶剂或其水溶液进行接触处理工序。为了在后续过程中,便于有机溶剂的挥发,尽可能降低有机溶剂在聚酯产品中的残留,接触处理工序中,选择沸点不超过100℃的有机溶剂。

71、优选地,步骤s5中,所述有机溶剂为酮类化合物、醇类化合物、醚类化合物、脂肪烃类化合物中的至少一种。

72、优选地,所述有机溶剂的沸点≤100℃。

73、可选地,所述酮类化合物为丙酮和/或丁酮,优选丙酮;可选地,所述醇类化合物为甲醇、乙醇和/或异丙醇;可选地,所述醚类化合物为乙醚、丙醚、四氢呋喃中至少一种,优选四氢呋喃;可选地,所述脂肪烃类化合物为正己烷、正庚烷、环己烷中的至少一种,优选为正己烷和/或环己烷。

74、优选地,步骤s5中,所述接触处理的温度为35~50℃。

75、优选地,步骤s5中,所述接触处理的时间为5~20h;更优选为8~16h。

76、优选地,步骤s5中,所述聚酯颗粒与有机溶剂或其水溶液的质量比为1∶(1~10),所述有机溶剂水溶液的质量浓度为35-90wt.%。

77、更优选地,步骤s5中,所述聚酯颗粒与有机溶剂或其水溶液的质量比为1∶(2~5)。

78、聚酯颗粒与有机溶剂或其水溶液的接触处理温度、接触处理时间以及聚酯颗粒与有机溶剂或其水溶液的质量比均会影响最终的洗脱效果,影响制备得到的可生物降解脂肪族聚酯组合物中环状酯化物的含量以及tvoc含量。

79、接触处理温度过高,则有机溶剂挥发较快,损耗较多,接触处理温度过低则无法有效达到洗脱效果。

80、接触处理时间过长,残留在聚酯中的有机溶剂含量过多;接触处理时间过短,则无法有效的达到洗脱效果。

81、聚酯颗粒与有机溶剂或其水溶液的质量比过高,虽然能有效提升洗脱效果,但是需要耗费的溶剂较多,产生的废液多,经济效益低,且残留在聚酯组合物中的有机溶剂含量过多;聚酯颗粒与有机溶剂或其水溶液的质量比过低,无法实现聚酯颗粒在溶液中的均匀分散,洗脱效果不均匀,且洗脱效果较差。

82、接触处理后的产物过滤清洗液,分离回收湿颗粒和清洗滤液,将湿颗粒干燥至水分含量低于800ppm以下,进行固相缩聚。

83、优选地,步骤s6中,固相缩聚工序可以在转鼓反应器中进行,固相缩聚温度为65~95℃,优选75~85℃;固相缩聚反应压力为0.3~6mbar,优选为0.5~3mbar;固相缩聚反应时间为8~16小时,优选10~16小时。

84、本发明还保护一种可生物降解混合物,包括如下组分:

85、i)基于组分i)和ii)总重量计,5~95wt.%的所述可生物降解脂肪族聚酯组合物,

86、ii)基于组分i)和ii)总重量计,5~95wt.%的至少一种或多种选自脂肪族-芳香族共聚酯、脂肪族聚酯、淀粉、纤维素、聚羟基链烷酸酯、聚羟基乙酸和聚乳酸的组分,

87、iii)基于组分i)至iv)总重量计,0~35wt.%的滑石粉,

88、iv)基于组分i)至iv)总重量计,0~20wt.%的碳酸钙。

89、本发明的可生物降解脂肪族聚酯组合物、可生物降解混合物均是可生物降解的。

90、对于本发明而言,如果一种物质或物质的混合物显示出,如din en 13432中定义的,至少90%的生物降解百分比程度,则该物质或物质的混合物即具有“可生物降解”的特征。

91、根据din en 13432,在堆肥过程中,在熟化的堆肥中通入无co2的空气,并使堆肥经过一个特定的温度过程。此处,可生物降解性被定义为用样本释放的co2的净量(减去没有样本的堆肥释放的co2的量后)与样本所能释放的co2的最大量(由样本中的碳含量计算)的比值表示的生物降解百分比程度。仅堆肥数天后,可生物降解聚酯和可生物降解聚酯混合物通常即显示出明显的降解迹象,如真菌生长,裂解和穿孔。

92、例如在astm d5338和astm d6400中描述了确定可生物降解性的其它方法。

93、本发明还保护上述可生物降解混合物在制备食品包装膜和食品包装袋领域的应用。

94、本发明所述的可生物降解脂肪族聚酯组合物可以用于制备包装膜,特别是用于生产厚度为8μm至50μm,优选10μm至25μm的食品包装膜。

95、通过控制环状酯化物的含量为538-1100ppm,极大的降低了以可生物降解脂肪族聚酯组合物为材料制备的食品包装膜在使用过程中环状酯化物迁移析出的风险,提高了食品包装膜的耐析出等级,同时保持较高的透明度。

96、本发明所述厚度为8μm至50μm的食品包装膜,耐析出等级不高于4,优选不高于2。

97、本发明的耐析出等级按照如下方法进行评价:

98、将所述可生物降解脂肪族聚酯组合物制备的8μm至50μm,优选为10μm至25μm薄膜,在60℃,60%湿度条件下保存2周,目测膜材表面外观,根据以下判断标准进行评价:

99、等级1:通过目视没有在膜的表面发现白色析出物;

100、等级2:通过目视在膜的表面发现白色析出物,白色析出物的面积不超过膜材面积的10%;

101、等级3:通过目视在膜的表面发现白色析出物,白色析出物的面积介于膜材面积的10~25%(不含10%);

102、等级4:通过目视在膜的表面发现白色析出物,白色析出物的面积介于膜材面积的25~45%(不含25%);

103、等级5:通过目视在膜的表面发现白色析出物,白色析出物的面积介于膜材面积的45~75%(不含45%);

104、等级6:通过目视在膜的表面发现白色析出物,白色析出物的面积超过膜材面积的75%以上。

105、优选地,本发明所述厚度为8μm至50μm的食品包装膜,其静摩擦系数(cof)≥6.2,更优选cof≥8.8,特别优选cof≥11.3,具有较高的粘着能力。

106、静摩擦系数的测试方法参照as t m d 1 8 9 4“塑料膜和片材的静态和动态摩擦系数”进行测试,本发明,静摩擦系数以下述方式测量。

107、将厚度为8μm至50μm,优选为10μm至25μm的膜的样品包裹在约150×300mm×2mm厚的玻璃板支撑表面周围。膜材完全粘附至玻璃板并且必须具有光滑无褶皱的表面。将板放置在水平位置上,并在其上放置称重为200±5克且测量为63.5×5mm厚的不锈钢滑板。手动对其表面施加适度的压力以改善滑板对膜的表面的粘附力。将负载传感器通过尼龙丝连接至滑板的一端。负载传感器定位在测力计的移动横杆上并且能够以10mm/分钟的恒定速度移动。静摩擦系数被定义为在滑板不再粘附至膜时的瞬间通过测力计记录的力(f)(阻碍滑动的切向摩擦力)与垂直作用在两个接触表面上的重力(fg)(钢滑板的重力)之比。

108、优选地,本发明所述厚度为8μm至50μm的食品包装膜,根据标准astm d1003测试,雾度≤18%,更优选雾度≤15%,特别优选雾度≤11%,膜材具有较高的透明度。

109、包装膜的成型可以采用挤出吹膜的方式,也可以采用流延的方式。以挤出吹膜方式为例,常用的加工参数如下:

110、吹膜机:采用通用的ldpe/lldpe低膜泡方式进行挤出上吹。

111、挤出机螺杆:推荐使用带有少量混炼单元的螺杆以增强塑化熔融效果。建议螺杆长径比为30~32:1。

112、模头:为保证熔体挤出后的分布均匀性,建议使用螺旋流道式模头。

113、风环:建议使用双口或者多口风环替代传统单风环,以提高冷却效率,增加膜泡的冷却效果和稳定性。

114、吹膜工艺:建议挤出熔融温度设定值115~150℃。吹胀比推荐3.5~4.0。

115、与现有技术相比,本发明的有益效果是:

116、本发明开发了一种可生物降解脂肪族聚酯组合物,具有优异的耐析出等级、粘着能力和透明度,同时保持了良好的可生物降解性能。

- 还没有人留言评论。精彩留言会获得点赞!