一种基于高分子附聚制备ASA树脂的方法

本发明属于合成树脂领域,涉及一种asa树脂的制备方法,具体涉及一种基于高分子附聚技术制备高性能asa树脂的方法。

背景技术:

1、asa树脂又称耐候abs树脂,是由丙烯腈、苯乙烯和丙烯酸酯共聚而成的聚合物,除具备良好的力学性能、加工性能和耐溶剂性能外,还具备良好的耐老化能力,其在空气中耐老化能力较abs树脂有大幅度提高,因而被广泛地应用于汽车外饰件、家用电器外壳、5g天线罩等领域。目前,全球asa树脂的年消费量已经接近40万吨/年,而我国asa树脂的消费量也已经超过了10万吨/年,并且其消费量连年递增。

2、asa树脂的制备方法一般采用乳液接枝与本体san(苯乙烯和丙烯腈共聚物)共混法。其中本体san树脂制备工艺与abs树脂所用的san树脂完全相同,因此其asa树脂的核心工艺在于如何制备asa接枝共聚物,即asa高胶粉。制备asa高胶粉的步骤包含大粒径聚丙烯酸酯胶乳的制备、大粒径聚丙烯酸胶乳的接枝聚合和asa接枝胶乳的絮凝等三个部分。这三个部分中大粒径聚丙烯酸酯胶乳的制备工艺对于asa树脂的性能影响最大。一般而言,大粒径聚丙烯酸酯胶乳的尺寸是决定asa树脂力学性能的关键参数。如《塑料工业》(2021,49(10):86-91)研究了asa树脂中橡胶粒径对asa树脂力学性能的影响,研究结果表明在橡胶粒子尺寸达到400nm左右时,其制备的asa树脂力学性能最优,但该论文制备大粒径橡胶粒子的方法是一步法,该方法集中放热效应较为明显,在工业化过程中对设备要求大,不利于工业化规模生产。

3、专利cn 115433320 a报道了一种高耐候性的透明asa树脂及其制备方法,该方法在asa树脂制备过程中引入了有机硅功能单体,并用该单体调控asa树脂的折光指数,最后制备出了透明级别的asa树脂,该方法中asa粒径控制过程中采用的是扩径法,即首先制备出种子乳液,然后用种子乳液进行逐步扩径至目标粒径,该方法的优势在于其阶段控制比较容易,缺点在于其步骤繁琐,流程较长,生产效率会受到影响。

4、专利cn 108495891 a同样采用种子扩径技术制备asa树脂的核层部分,区别之处在于该技术制备的核层种子是用芳香族乙烯单体或乙烯基氰基单体等硬单体进行制备核层种子,然后在种子基础之上用烷基丙烯酸酯进行扩径处理。专利cn 111138610 a同样采用种子扩径技术,该技术中使用苯乙烯和丙烯腈的共聚物作为种子,在扩径过程中增加了橡胶层即聚丙烯酸酯层和幔层,幔层的交联剂含量校对核层要高,进而可以有效增加其后续壳层的接枝效率。扩径技术在目前asa树脂的工业生产和研究领域应用较为广泛,该技术的特点之处在于反应过程比较平稳,温度波动较小,且控制asa核层橡胶粒子的尺寸较为容易,缺点之处在于其制备的核层的工艺较为复杂,制备周期较长,生产效率较低。

5、有鉴于一步法和扩径法的局限性,工业生产中迫切需要一种新的asa核层制备方法来改进现有技术。

技术实现思路

1、有鉴于此,本发明公开提供了一种基于高分子附聚制备asa树脂的方法。通过采用高分子附聚技术直接用高分子附聚剂将小粒径聚丙烯酸酯胶乳附聚成大粒径聚丙烯酸酯胶乳,大粒径制备过程周期短,反应平稳,制备的asa树脂力学性能良好。

2、需要说明的是,本发明所提出的附聚技术满足asa树脂发展领域的发展方向。本发明特色之处在于采用亲水性单体与丙烯酸酯共聚制备出亲水性较强的高分子附聚剂,然后使用高分子附聚剂将小粒径聚丙烯酸胶乳进行附聚制备出大粒径聚丙烯酸酯胶乳,实现扩径的目的。

3、此外,在附聚后获得的大粒径聚丙烯酸酯接枝过程中引入幔层结构,提高其增韧效率,最终获得具有高增韧效率和增韧效能asa高胶粉,此高胶粉不仅可以直接用于改性聚碳酸酯(pc)、尼龙(pa)、对苯二甲酸乙二醇酯(pet)等工程塑料,还可以与san树脂熔融挤出制备asa树脂。

4、为了实现上述目的,本发明提供如下技术方案:

5、一种基于高分子附聚制备高性能asa树脂的方法,具体包括如下步骤:

6、(1)高分子附聚剂的制备:

7、①以聚合单体质量为100份核算,将乳化剂0.1~5份、ph调节剂0.1~5份加入到反应釜中,加入去离子水60~400份使其完全溶解。然后对反应釜进行抽负压排除反应釜中的空气后,加入聚合单体5~20份,开启搅拌器进行预乳化,预乳化时间为5~60min,优选为15~40min。将反应釜升温至40~80℃,待温度平稳后加入0.1~3份的引发剂引发聚合反应,此时计为反应开始。

8、②待反应时间达到30~60min后,开始向反应釜同步滴加聚合单体80~95份,链转移剂0~2份,功能单体5~25份,滴加时间为2~5h,滴加完毕后保温1h,既可以获得高分子附聚剂。

9、(2)小粒径聚丙烯酸酯胶乳的制备:

10、①以聚合单体质量为100份核算,将乳化剂0.1~5份、ph调节剂0.1~5份加入到反应釜中,加入去离子水100~150份使其乳化剂和ph调节剂完全溶解。然后对反应釜进行抽负压排除反应釜中的空气后,加入聚合反应单体5~20份,接枝剂0.01~1份,开启搅拌器进行预乳化,预乳化时间为5~60min,优选为15~40min。将反应釜升温至40~80℃,待温度平稳后加入0.1~3份的引发剂引发聚合反应,此时计为反应开始。

11、②待反应时间达到30~60min后,开始向反应釜同步滴加聚合单体80~95份,链转移剂0~2份,接枝剂0.2~5份,滴加时间为4~6h,滴加完毕后升温至85℃保温1h,既可获得小粒径聚丙烯酸酯胶乳。

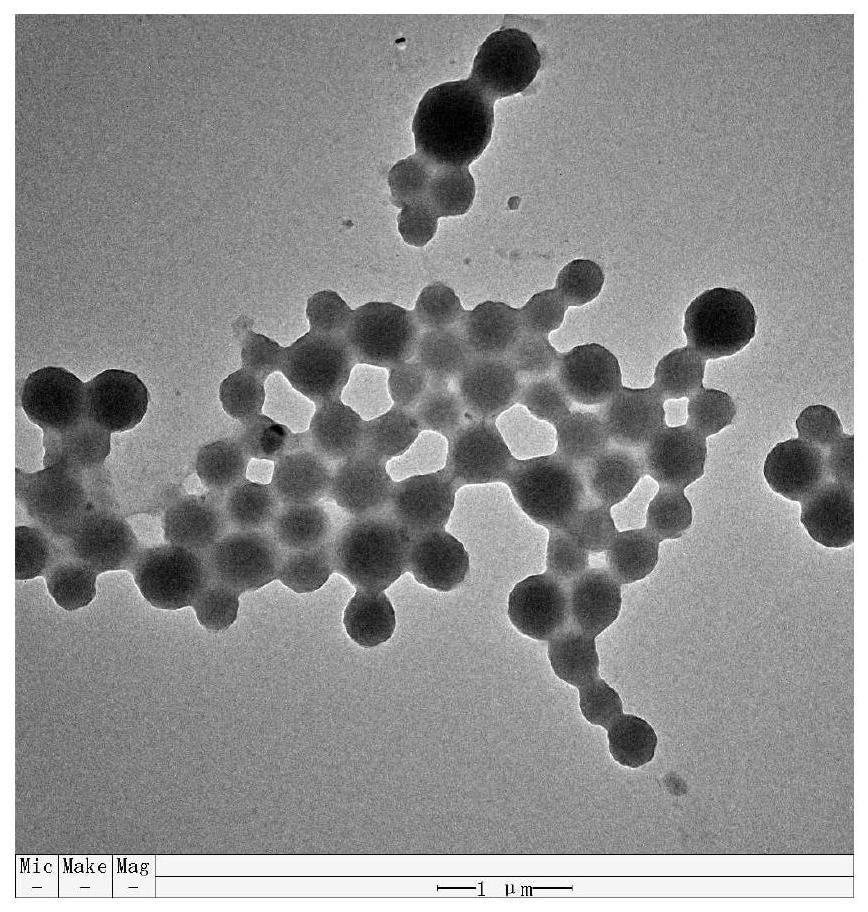

12、(3)大粒径聚丙烯酸酯胶乳的制备(即小粒径胶乳的附聚)

13、将上述步骤(2)中获得的小粒径聚丙烯酸酯胶乳100份(干基)置于反应釜中,升温至40~70℃,加入步骤(1)制备的高分子附聚剂1~5份(干基),搅拌0.5~2h,即可以获得大粒径聚丙烯酸酯胶乳,即附聚制备的丙烯酸酯胶乳。

14、(4)大粒径聚丙烯酸酯胶乳的接枝(即asa高胶粉的制备)

15、①将步骤(3)制备的大粒径聚丙烯酸酯胶乳100份(干基)置于反应釜中加入ph调节剂0.1~1份,去离子水80~120份,抽负压排除反应釜中空气后升温至40~70℃,温度恒定后加入引发体系,引发体系组成包含氧化剂0.1~0.5份,还原剂0.005~0.1份,助还原剂0.2~2份,螯合剂0.1~2份)。

16、②向反应釜中缓慢滴加聚合单体2~10份,接枝剂0.05~0.5份,滴加时间为15~30min,构建幔层;

17、③将苯乙烯70~80份,丙烯腈20~30份混合后加入氧化剂0.2~0.5份,之后滴加至反应釜中进行乳液接枝,滴加过程中同步滴加乳化剂(干基)0.2~1份。此阶段优选方法为用乳化剂水溶液将苯乙烯、丙烯腈和氧化剂组成的混合物预乳化后进料。此阶段滴加时间为2~4h。滴加完成后70~75℃恒温1h既可以获得asa接枝胶乳。

18、④将上述获得asa胶乳100份加入到温度为60~90℃的100~200份絮凝剂溶液中,搅拌5~30min后,90℃恒温5~10min后脱水,然后烘干后即可以获得asa高胶粉。

19、(5)将上述制备asa高胶粉20~50份,san树脂50~80份,乙撑双硬质酰胺(ebs)1-3份,硬脂酸镁0~1份混合后,用双螺杆挤出机在190~220℃条件下熔融挤出造粒,即可以获得asa树脂。

20、可选地,上述步骤(1)、(2)、(3)中所使用的聚合单体为丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸丁酯、丙烯酸乙酯、丙烯酸丙酯中的一种或几种混合;

21、可选地,上述步骤(1)中所使用的乳化剂为十二烷基硫酸钠、十二烷基苯磺酸钠、油酸钾、烷基酚聚氧乙烯醚、脂肪醇与环氧乙烷缩合物中的一种或几种混合;

22、可选地,上述步骤(1)、(2)和(4)所使用的ph值调节剂为碳酸钾、碳酸钠、碳酸氢钾、碳酸氢钠、氢氧化钾、氢氧化钠中的一种或几种混合;

23、可选地,上述步骤(1)和(2)中所使用的的引发剂为过硫酸钾、过硫酸铵、过硫酸钠、过氧化氢中的一种或几种混合;所使用的链转移剂为叔十二烷基硫醇、正十二烷基硫醇、a-甲基苯乙烯的预聚体、正辛硫醇中的一种;所使用的功能单体为丙烯酸、甲基丙烯酸、衣康酸、甲基酰氧乙烯三甲基氯化铵中的一种。

24、可选地,上述步骤(2)中所使用的乳化剂为十二烷基硫酸钠、歧化松香酸钾、油酸钾、脂肪酸钾中的一种或几种混合;所使用的接枝剂为二乙烯基苯、甲基丙烯酸烯丙酯、马来酸酐二烯丙酯、乙二醇二甲基丙烯酸酯、双环戊二烯丙烯酸酯、三烯丙基异氰脲酸酯等含有2个或多个双键的聚合单体;

25、可选地,上述步骤(4)中所使用的氧化剂为过氧化氢二异丙苯或过氧化氢异丙苯,还原剂为硫酸亚铁、亚硫酸钠中的一种,助还原剂为葡萄糖、果糖、吊白块中的一种,螯合剂为焦磷酸钠、乙二胺四乙酸钠(edta)中的一种。

26、经由上述的技术方案可知,与现有技术相比,本发明提供的一种基于高分子附聚制备asa树脂的方法,具有如下优异效果:

27、1)本发明使用高分子附聚技术制备大粒径聚丙烯酸酯胶乳,避免了一步法制备大粒径胶乳反应激烈,难以控制的缺点;

28、2)本发明克服了扩径法制备周期长,效率低的缺点;

29、3)本发明在附聚乳胶粒子表面构建幔层结构,不仅有利于提高附聚胶乳在聚合过程中的稳定性,还能增强asa高胶粉的增韧效能。

- 还没有人留言评论。精彩留言会获得点赞!