一种低表面能耐候共聚酯及其制备方法和应用与流程

本发明属于高分子材料,涉及一种低表面能耐候共聚酯及其制备方法和应用。

背景技术:

1、聚酯是由二元醇与二元酸缩聚而成的高分子树酯,如最具代表性的聚对苯二甲酸乙二醇酯(pet)是由对苯二甲酸(tpa)和乙二醇(eg)制备得到的,而共聚酯是指用醇或酸改性的聚酯,有petg、pctg和pcta以及可降解的共聚酯等。pctg高分子材料作为有别于传统pet的一类特种共聚酯,通常是在聚对苯二甲酸1,4-环己烷二甲酯(pct)配方中再引入第三种甚至第四种组分参与共聚,引入二元醇进行共聚得到的pct共聚物称为pctg,二元醇包括丙烯二醇、新戊二醇、二甘醇等。

2、氢化双酚a(hbpa)作为耐候性优良的单体,其结构中含有两个环己烷基和两个羟基,在旋转和构形变化时受到空间位阻的限制,结构具有较高的刚性,两个六元脂环结构也十分稳定;因而hbpa具有化学稳定性、耐紫外线、热稳定性及耐候性。但是,特殊结构给hbpa带来优异性能的同时,也造成了其低的反应活性。hbpa的两个羟基属于仲羟基,反应活性低于乙二醇(eg)、丁二醇(bd)、1,4-环己烷二甲醇(chdm)等伯醇,加之大的空间位阻,进一步降低了其反应活性。将其引入聚酯体系内时,为了使分子量上涨,缩聚阶段必然会在高温和低真空条件下进行,但也造成了hbpa脱水、氧化、热裂解等一系列副反应,难以得到分子量大、hbpa保留率高的产品。因此,hbpa通常以其环氧树脂为使用前体,变相提升了其反应活性,常应用于对树脂分子量要求不高的粉末涂料领域。

3、cn113993836a公开了一类共聚酯,其具有3个特点:(1)定向合成的能力,(2)需要较少的二醇残基来制备共聚酯,(3)完全交替的二醇残基的重复单元。在实施例4中,其描述了hbpa引入共聚酯体系得到化合物s8的方法:需使用对苯二甲酰氯为起始原料,先在二氯甲烷中与叔丁醇酯化,随后还原为单酸叔丁酯结构,再在二氯甲烷中与hbpa反应。整个合成步骤复杂,需使用酰氯为起始单体且需要在溶剂中合成。

4、cn113896870a和cn115109240a都公开了将hbpa引入共聚酯体系的方法,利用hbpa低损耗因子的特点合成低介电常数共聚酯。但上述合成方法均是使用不环保、含卤素的对苯二甲酰氯为起始单体,且在有机溶剂四氢呋喃中制备共聚酯。

5、文献r.g.gaughan,h.w.hill jr.,j.e.inda,preparation and properties ofthe polyester made from 2.2-bis(4-hydroxycyclohexyl)propane and adipic acidj.polym.sci.apolym.chem.,24:419-426中报道了hbpa与己二酸、癸二酸和对苯二甲酸等制备聚酯的方法,通过一系列反应条件与催化体系尝试,最终合成得到特性黏度0.36dl/g的样品。该合成路线虽然不需要使用酰氯为起始单体,但分子量较低,限制了其应用场景。

6、因此,使用非酰氯起始单体、非溶剂法工艺制备高分子量、高tg、低表面能的共聚酯具有重要意义。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种低表面能耐候共聚酯及其制备方法和应用。本发明使用非酰氯起始单体、非溶剂法工艺将hbpa引入共聚酯体系中,同时使用有机硅改性共聚酯,共聚酯具有高分子量、高tg、高hbpa保留率和低的表面能,具有良好的耐热、耐候、耐划伤性和化学稳定性,优化了共聚酯的使用场景,提升应用潜能。

2、为达此目的,本发明采用以下技术方案:

3、一方面,本发明提供一种共聚酯,所述共聚酯具有如下结构:

4、

5、其中r1、r3和r4独立地选自c6~c12的环烷基、c6-c18芳基或被至少一个c1-c4烷基取代的c6~c12的环烷基,r2选自聚硅氧烷链段,r5选自c2~c15的直链或支链烷基、c3~c15环烷基、c3~c15杂环烷基或这些基团组合而成的基团,a为2~50的整数,b为5~70的整数,c为3~100的整数。

6、在本发明中,所述共聚酯结构中a部分为低表面能结构单元,b部分为耐候结构单元,c部分为普通共聚酯结构单元,a部分和b部分共同为树脂提供低表面能、耐热、耐候和化学稳定性;c部分给予产品高分子量和优良机械性能。

7、在本发明中,所述基团限定中限定了各自碳原子数范围,其表示所述基团的碳原子数可以为所限定范围内的任意整数,例如c6~c12的环烷基,表示环烷基的碳原子个数可以为6、7、8、9、10、11或12,以此类推。

8、优选地,r1、r3和r4独立地选自

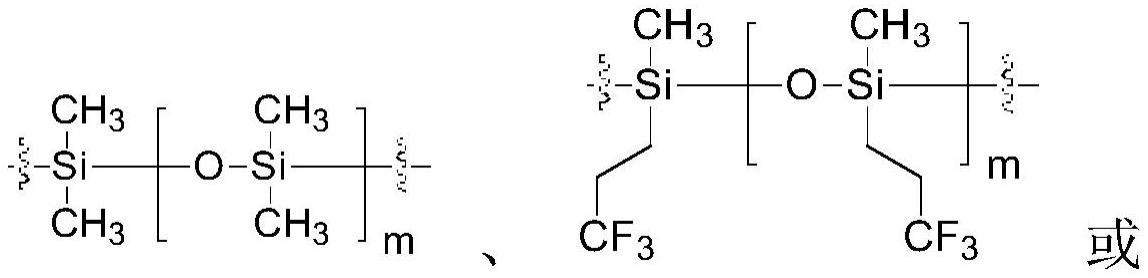

9、优选地,r2选自其中m为4~10的整数(例如4、5、6、7、8、9或10),n为4~10的整数(例如4、5、6、7、8、9或10)。

10、优选地,r5选自

11、

12、,其中虚线代表基团的连接位点。

13、优选地,所述共聚酯的特性粘度为0.5-0.9dl/g,例如0.5dl/g、0.6dl/g、0.7dl/g、0.8dl/g或0.9dl/g。

14、优选地,所述共聚酯的数均分子量为7000~33000,例如7000、8000、10000、13000、15000、18000、20000、23000、25000、28000、30000或33000。

15、优选地,所述共聚酯的分子量分布指数(pdi)为1.0~2.2,例如1.0、1.1、1.2、1.5、1.8、2.0或2.2等。

16、优选地,所述共聚酯的玻璃化转变温度(tg)为50~120℃,例如50℃、70℃、90℃、100℃、110℃或120℃。

17、优选地,所述共聚酯的hdt(负荷变形温度)>125℃,例如128℃、130℃、140℃、150℃、155℃、160℃、170℃、180℃、190℃、200℃等。

18、优选地,所述共聚酯的接触角>110°,例如可以为115°、120°125、130°、135°或140°等。

19、另一方面,本发明提供了如上所述的共聚酯的制备方法,所述制备方法包括以下步骤:

20、(1)二元酸或酸酐或二元羧酸酯与hbpa在催化剂作用下反应,得到组分1;

21、(2)二元酸或酸酐或二元羧酸酯与端羟基聚硅氧烷以及二元醇在催化剂作用下反应,得到组分2;

22、(3)将组分1和组分2混合,反应,得到所述共聚酯。

23、在本发明中通过将二元酸或酸酐或二元羧酸酯与hbpa反应得到组分1,二元酸或酸酐或二元羧酸酯与端羟基聚硅氧烷以及二元醇反应得到组分2,而后再使组分1和组分2反应得到共聚酯的方法,使得制备得到的共聚酯具有高的tg、高hbpa保留率,能够提高共聚酯的硬度,具有良好的耐热、耐候、耐划伤性和化学稳定性,并且具有良好的表面疏水性、低温柔韧性和高温稳定性。

24、优选地,步骤(1)和步骤(2)所述二元酸或酸酐或二元羧酸酯独立地选自但不限于以下二元酸或酸酐或二元羧酸酯中的任意一种或至少两种的组合:

25、

26、优选地,优选地,步骤(1)所述二元酸或酸酐或二元羧酸酯与hbpa的摩尔比为1:1.1~1:1.4,例如1:1.1、1:1.2、1:1.3或1:1.4,优选1:1.2。

27、优选地,步骤(1)所述催化剂为硅铝复配催化剂。

28、优选地,所述硅铝复配催化剂是利用硅源与铝源通过水解复配焙烧法制备得到的,其具体制备方法参见cn114605622a中说明书0012段公开的方法,即其制作方法包括如下步骤:

29、(a)将铝源和硅源按摩尔比与乙醇配制成醇溶液,将无水乙醇和水配制成水解溶液;

30、(b)将配制好的醇溶液放在恒温水浴中搅拌,并在搅拌时以0.2ml/min~0.8ml/min滴速滴加水解溶液;

31、(c)滴加完成后继续搅拌20min~50min,离心分离,用去离子水洗涤,进行真空干燥,待恢复室温后,再放置于马弗炉中进行焙烧,待再次恢复室温后,经研磨得到所需的硅铝复配催化剂粉末。

32、优选地,所述硅源包括但不限于硅酸钠、正硅酸乙酯或偏硅酸钠中的任意一种或至少两种的组合。

33、优选地,所述铝源包括但不限于三氧化二铝、铝酸钠、异丙醇铝、硫酸铝、硬脂酸铝或醋酸铝中的任意一种或至少两种的组合。

34、优选地,步骤(1)所述催化剂的用量为步骤(1)所述二元酸或酸酐或二元羧酸酯质量的0.02%~0.08%,例如0.02%、0.03%、0.04%、0.05%、0.06%、0.07%或0.08%,优选0.04%。

35、优选地,步骤(1)所述反应在保护性气体保护下进行,所述保护性气体优选氮气。

36、优选地,步骤(1)所述反应的温度为235~255℃(例如235℃、238℃、240℃、245℃、248℃、250℃或255℃),反应时间为3~6小时(例如3小时、4小时、5小时或6小时)。

37、在本发明中,步骤(1)所述反应的温度如果过低在会酯化无法完全,hbpa转化率低,温度如果过高则会导致副反应多,黄变严重。

38、优选地,步骤(1)将二元酸或酸酐或二元羧酸酯、hbpa和催化剂投入反应器中,使用氮气置换釜内空气(例如置换3次),置换完毕后,使用氮气加压至0.2~0.4mpa(例如0.2mpa、0.25mpa、0.3mpa、0.35mpa或0.4mpa),随后逐渐升温至所有原料熔融,搅拌(例如100rpm)下升温至反应温度235~255℃,反应3~6小时(例如3小时、4小时、5小时或6小时),收集副产物的质量计算转化率(副产物为水,通过称量水的质量来计算转化率),当转化率>95%时结束反应。

39、优选地,步骤(2)所述二元醇包含但不限于以下二元醇中的任意一种或至少两种的组合:

40、

41、优选地,步骤(2)所述二元酸或酸酐或二元羧酸酯与二元醇的摩尔比为1:1.3~1:1.8,例如1:1.3、1:1.4、1:1.5、1:1.6、1:1.7或1:1.8,优选1:1.6。

42、优选地,步骤(2)所述二元醇包括至少一种选自如下的二元醇a:

43、

44、和至少一种选自如下的二元醇b:

45、

46、优选地,所述二元醇a和二元醇b的摩尔比为(0~2):1,例如0.3:1、0.5:1、0.8:1、1:1、1.2:1、1.5:1、1.8:1或2:1。

47、优选地,步骤(2)所述催化剂选自醋酸钠、醋酸锌、醋酸锰、醋酸锑、醋酸铝、醋酸钴、醋酸镁、钛酸四丁酯、钛酸异丙酯、氧化二丁基锡、二月桂酸二丁基锡、乙二醇锑、三氧化二锑、氧化锗、氢氧化铈、氯化镧或氢氧化镧中的任意一种或至少两种的组合。

48、优选地,步骤(2)所述催化剂的用量为步骤(2)所述二元酸或酸酐或二元羧酸酯质量的0.01%~0.08%,例如0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%或0.08%。

49、优选地,步骤(2)所述端羟基聚硅氧烷选自如下结构的端羟基聚硅氧烷中的任意一种或至少两种的组合:

50、

51、其中m为4~10的整数(例如4、5、6、7、8、9或10),n为4~10的整数(例如4、5、6、7、8、9或10)。

52、优选地,步骤(2)所述二元酸或酸酐或二元羧酸酯与端羟基聚硅氧烷的摩尔比为(10~50):1,例如10:1、15:1、20:1、25:1、30:1、35:1、40:1、45:1或50:1。

53、优选地,步骤(2)所述反应在保护性气体保护下进行,所述保护性气体优选氮气。

54、优选地,步骤(2)所述反应的温度为225-250℃(例如225℃、230℃、235℃、238℃、240℃、245℃、248℃或250℃),反应时间为3~6小时(例如3小时、4小时、5小时或6小时)。

55、优选地,步骤(2)将二元酸、二元醇和催化剂投入反应器中,使用氮气置换釜内空气(例如置换3次),置换完毕后,使用氮气加压至0.1mpa,随后逐渐升温至所有原料熔融,搅拌(例如100rpm)下升温至反应温度225~250℃,反应3~6小时,收集副产物的质量计算转化率,当转化率>95%时结束反应。

56、优选地,步骤(3)所述反应在保护性气体保护下进行,所述保护性气体优选氮气。

57、优选地,步骤(3)中将组分1和组分2混合后,加入稳定剂;

58、优选地,所述稳定剂选自磷酸、亚磷酸、次亚磷酸、焦磷酸、磷酸铵、磷酸三甲酯、磷酸二甲酯、磷酸三苯酯、磷酰基乙酸三乙酯、磷酸二苯酯、亚磷酸三苯酯、亚磷酸二苯酯中的任意一种或至少两种的组合。

59、优选地,步骤(3)所述稳定剂的用量为步骤(2)所述二元酸或酸酐或二元羧酸酯质量的0.01%~0.08%,例如0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%或0.08%。

60、优选地,步骤(3)将组分1和组分2加入反应器中,使用氮气置换釜内空气,在常压下,40~100rpm(例如40rpm、50rpm、60rpm、70rpm、80rpm、90rpm或100rpm)搅拌下混合10~40min(例如10min、15min、20min、25min、30min、35min或40min),而后升温至260~265℃,减压至1kpa,反应2~5小时;继续升温至270℃~275℃,调节转速至120rpm,逐步减压到30pa以下,反应2~7小时(例如2小时、3小时、4小时、5小时、6小时或7小时)。取样分析,在所述反应时间内聚合物粘度可以达到0.5~0.9dl/g,停止搅拌,消除真空,加压出料得到耐候耐热共聚酯样品。

61、另一方面,本发明提供了如上所述共聚酯在光伏材料、新能源材料或建筑材料等户外使用场景中的应用。

62、相对于现有技术,本发明具有以下有益效果:

63、本发明的共聚酯具有高的tg、高hbpa保留率,能够提高共聚酯的硬度,具有良好的耐热、耐候、耐划伤性和化学稳定性,并且具有良好的表面疏水性、低温柔韧性和高温稳定性;优化了共聚酯的使用场景,提升了应用潜能。

- 还没有人留言评论。精彩留言会获得点赞!