一种高强韧低导热聚苯并噁嗪气凝胶的制备方法

本发明属于功能性纳米多孔材料合成,具体提供一种高强韧低导热聚苯并噁嗪气凝胶的制备方法。

背景技术:

1、气凝胶是一种由纳米粒子或高聚物分子在三维空间上无规则交联而形成的纳米多孔固体材料,对比于其他宏观或纳米材料,气凝胶具有高比表面积、高孔隙率、大孔容及低密度等结构特性,在光学、声学、催化、隔热、航空以及医疗等行业具有广阔的应用前景。由于三维纳米连通多孔骨架结构的存在,气凝胶对热量的传递能起到零对流效应、无穷多遮热板效应以及长路途效应,所产生的导热系数可媲美甚至低于空气,为此,保温隔热被认为是气凝胶最具前途的发展方向之一。然而,气凝胶结构是由纳米粒子间形成弱颈部区域来维系的,加上高孔隙率结构特性造成的影响,气凝胶大都存在强度低、脆性大以及可加工性能差等一系列局限性,无法满足实际应用的需要,这也是迄今为止妨碍气凝胶发展和应用的最大瓶颈。因此,开发一种具有优异机械性能的气凝胶类保温隔热材料具有重要的社会意义与经济价值。

2、聚苯并噁嗪是一种在传统酚醛树脂上发展起来的新型热固性树脂,近些年来由于其独特的优异性能而受到广泛关注,有望成为高强度气凝胶的研究体系。作为聚苯并噁嗪的合成前体,苯并噁嗪单体具有良好的分子可设计性,其由种类繁多且来源广泛的酚类化合物、伯胺类化合物以及醛经mannich反应合成,且在其发生开环聚合反应的过程中,没有任何小分子物质放出且近似零收缩,所得聚苯并噁嗪具有机械性能优异、高模量、低介电损耗、低吸湿率以及低摩擦系数等优异性能,目前已被广泛用于电子封装材料、航空结构材料等高新领域。得益于这些优异性能,在2014年美国密苏里科技大学的shrutimahadik-khanolkar等人开辟了聚苯并噁嗪气凝胶化的进程,该研究以双酚a、甲醛以及苯胺为原材料成功合成了一种苯并噁嗪单体,对聚苯并噁嗪成型过程中的反应机理进行了深入剖析,并研究了酸催化开环聚合和热诱导开环聚合对所得产物结构和性能的影响,这些对聚苯并噁嗪气凝胶的后续研究起到了一定指引作用 ,详见文献“shrutimahadik-khanolkar,surajdonthula, charikliasotiriou-leventis, and nicholas leventis. chem.mater. 2014, 26, 1303-1317”。次年,美国阿克伦大学的toshikazu miyoshi等人采用了与上述相同的苯并噁嗪体系,采用对甲苯磺酸为催化剂,研究了不同溶剂的类型和用量以及热诱导开环的温度和时间对聚苯并噁嗪气凝胶的孔隙结构、孔隙率和比表面积的影响,在聚苯并噁嗪气凝胶合成上提供了有用的细节性参考,详见文献“senlonggu, zhen li,toshikazu miyoshi and sadhan c. jana. rsc adv. 2015, 5, 26801-26805”。

3、自2018年起,聚苯并噁嗪作为新型高强度气凝胶的研究得到了广泛的关注,研究了各种商业化苯并噁嗪单体经酸催化聚合形成聚苯并噁嗪气凝胶的机械性能以及热绝缘性能等特性,从性能表征的角度验证了聚苯并噁嗪气凝胶作为高强度气凝胶的可行性与合理性,例如公开号为cn108690191a、cn112500605a、cn114015194a 、cn115010982a、cn115058051a 的专利文献。但是,这些研究所用原材料受限于商业化的苯并噁嗪单体,未充分考虑对苯并噁嗪进行灵活分子设计,也未考虑氢键作用对聚苯并噁嗪气凝胶机械性能的增益效果。

4、综合所述,目前对聚苯并噁嗪高强度气凝胶的研究才刚刚步入起始阶段,并未形成一个有参考价值的研究体系;因此,在现有基础上,为了实现对聚苯并噁嗪气凝胶强度、韧性、隔热性以及疏水性等性能的进一步提升,需要提出全新的设计理念以及合成工艺。

技术实现思路

1、本发明的目的在于提供一种高强韧低导热聚苯并噁嗪气凝胶的制备方法,用以解决常规气凝胶类材料存在的强度低、脆性大及可加工性能差等问题,同时进一步改善高强韧聚苯并噁嗪气凝胶的综合性能。本发明首先以所选胺类、酚类以及醛类化合物进行反应生成一种新型的苯并噁嗪单体,随即通过液氨置换对其苯环上的卤原子进行取代,赋予其能够形成氢键结构的氨基基团,混合疏水改性剂后再通过热诱导或者光催化使改进后的苯并噁嗪单体发生开环聚合反应形成聚苯并噁嗪湿凝胶,再经过老化、凝胶清洗、溶剂置换以及超临界干燥后便制备得到具有高强度、高韧性、低导热以及超疏水的聚苯并噁嗪气凝胶。由此,基于本发明提出的全新设计体系与工艺合成手段,大大增加了聚苯并噁嗪气凝胶在保温隔热领域中的应用潜力。

2、为实现上述目的,本发明采用的技术方案为:

3、一种高强韧低导热聚苯并噁嗪气凝胶的制备方法,包括以下步骤:

4、步骤1. 将胺类化合物、酚类化合物与醛类化合物按比例混合后置于反应釜中进行反应,完成反应后对产物依次进行清洗处理与烘干处理,得到苯并噁嗪单体;

5、步骤2. 将苯并噁嗪单体与催化剂按比例混合后置于高压反应釜中,并通入液氨进行反应,完成反应后得到改进苯并噁嗪单体;

6、步骤3. 采用步骤3.1或步骤3.2制备得到聚苯并噁嗪湿凝胶;

7、步骤3.1. 将改进苯并噁嗪单体与疏水掺杂剂按比例溶于强极性有机溶剂后置于反应釜中进行反应,完成反应后得到聚苯并噁嗪湿凝胶;

8、步骤3.2. 将改进苯并噁嗪单体、疏水掺杂剂与光引发剂按比例溶于强极性有机溶剂后置于封闭透明玻璃仪器中进行光催化反应,完成反应后得到聚苯并噁嗪湿凝胶;

9、步骤4. 将聚苯并噁嗪湿凝胶进行静置老化处理;

10、步骤5. 将经步骤4的聚苯并噁嗪湿凝胶置于清洗液中进行多次除杂操作;

11、步骤6. 将经步骤5的聚苯并噁嗪湿凝胶置于乙醇中进行多次溶剂置换操作;

12、步骤7. 对经步骤6的聚苯并噁嗪醇凝胶进行多个循环的间断式超临界co2干燥,得到聚苯并噁嗪气凝胶。

13、进一步的,步骤1中,反应温度为90~140℃,反应时间为3~6h;胺类化合物、酚类化合物与醛类化合物的摩尔比为1:1.6~2.4:2.8~5.2,胺类化合物为4,4'-二氨基-3,3'-二氯二苯甲烷或4,4'-二氨基-3,3'-二氯二苯甲醚,酚类化合物为带不同数量羟基的苯多酚,醛类化合物为甲醛或聚甲醛。

14、进一步的,步骤1中,清洗处理采用的清洗液为甲醇、乙醇、异丙醇、叔丁醇中的一种与去离子水的混合液,前者与后者的体积比为1:2~5;烘干处理的温度为50~75℃。

15、进一步的,步骤2中,反应温度为40~70℃,反应压力为3.6~6.0mpa,反应时间为6~9h,苯并噁嗪单体与催化剂的质量比为36~60:1。

16、进一步的,步骤3.1中,反应温度为120~180℃,反应时间为36~54h;疏水掺杂剂与改进苯并噁嗪单体的质量比为1:18~36,两者总质量与强极性有机试剂的比例为1g:6~12ml;疏水掺杂剂为hydrophobic-100型或hydrophobic-260型疏水气相纳米sio2粉末。

17、进一步的,步骤3.2中,光催化反应的辐射强度为0.8~1.5kw/cm2,辐照时间为48~72h;疏水掺杂剂与改进苯并噁嗪单体的质量比为1:18~36,光引发剂与改进苯并噁嗪单体的质量比为1:6~15,三者总质量与强极性有机试剂的比例为1g:6~12ml;光引发剂为二苯基乙酮、米蚩酮或安息香丁醚。

18、进一步的,步骤4中,老化时间为12~20h。

19、进一步的,步骤5中,清洗液为n,n-二甲基甲酰胺、n-甲基吡咯烷酮或无水二甲基亚砜,聚苯并噁嗪湿凝胶与清洗液的体积比为1:3~6;除杂操作的次数为2~3次,单次除杂时间为4~8h。

20、进一步的,步骤6中,聚苯并噁嗪湿凝胶与乙醇的体积比为1:8~12,置换次数为3~5次,单次置换时间为12~20h。

21、进一步的,步骤7中,间断式超临界co2干燥具体为:设置干燥温度为40~60℃,干燥压力为10~15mpa,排气速率为2.5~5l/min;以排气1h、保压0.2~0.5h为一个干燥循环,共进行4~6个循环。

22、基于上述技术方案,本发明的有益效果在于提供了一种高强韧低导热聚苯并噁嗪气凝胶的制备方法,具有如下优点:

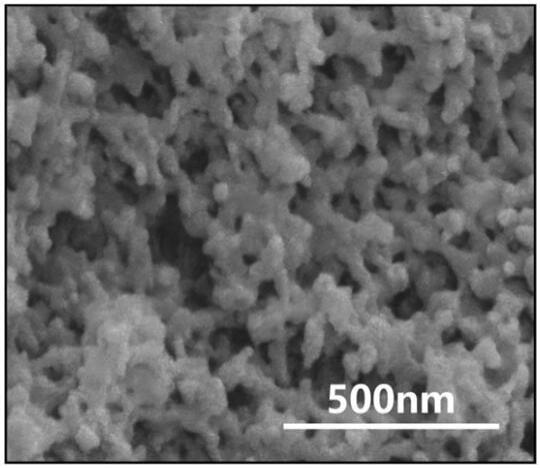

23、首先,充分考虑氢键作用对聚苯并噁嗪气凝胶机械性能的影响作用,在采用一步合成法合成改进苯并噁嗪单体后,通过液氨对氯原子的置换赋予了可形成氢键结构的氨基基团,大大丰富了聚苯并噁嗪气凝胶内的氢键体系,有效地实现了对其强度、韧性等的进一步提升;测试结果表明,本发明制备得到的聚苯并噁嗪气凝胶具有明显的三维纳米多孔骨架结构,密度为0.182~0.291g/cm3,孔隙率为96.5~91.7%,压缩强度与断裂形变量分别介于10.13~21.53mpa之间与19.22~24.12%之间,在具有相近结构参数的前提下,其综合机械性能已经超过了现有高强度气凝胶;并且,本发明制备得到的聚苯并噁嗪气凝胶还具有0.03051~0.03654w/(m·k)的低导热系数和148.4~155.7°的静态疏水角,非常适合在各个保温隔热领域、尤其是对机械性能有严苛要求的条件下进行应用;

24、其次,本发明还引入了微量的疏水气相纳米sio2粉末以改进聚苯并噁嗪气凝胶的疏水性能,微量疏水掺杂剂的使用几乎不会造成成本的增加,而在改性后使聚苯并噁嗪成功跨入了超疏水材料的范畴,其与水的静态接触角波动在150°左右,保证了长时间工作时内部结构的稳定性;

25、最后,本发明在干燥时所设计的间断式超临界co2干燥能够保证co2排出时萃取足够的溶剂,避免常规持续性排放co2造成的浪费。

- 还没有人留言评论。精彩留言会获得点赞!