一种雷芬那辛中间体及其制备方法与流程

本发明属于药物合成领域,具体而言,本发明提供一种雷芬那辛中间体及其制备方法,以及应用该中间体合成雷芬那辛的方法。

背景技术:

1、雷芬那辛是一种长效抗胆碱能药物,吸入给药可用于慢性阻塞性肺疾病(copd)患者的维持治疗。雷芬那辛化学名为1-(2-[4-[(4-氨基甲酰基哌啶-1-基)甲基]-n-甲基苯甲酰氨基]乙基)哌啶-4-基n-([1 ,1 '-联苯]-2-基)氨基甲酸酯,结构如式1,分子式为c35h43n5o4,分子量为597.76。

2、

3、经过文献检索分析,已公开雷芬那辛的合成路线如下:

4、路线1:cn1930125a和cn102958916a公开了如下合成工艺:

5、。

6、该路线需要经过4步反应制备雷芬那辛,路线总收率低于10%,其中,(1)化合物c8的合成中需要用到氢气钯碳催化,难度高,操作复杂,安全风险高,反应时间长(约30h),收率仅有13%;(2)化合物c8和化合物c9进行酰胺反应得到化合物c10的过程中会使用dmtmm催化剂,dmtmm价格昂贵,提高了反应成本。路线1需两步还原胺化反应,操作复杂,生产周期长,环保压力大,成本高,收率低,多个中间体为油状物分离困难,不适应工业化生产。

7、路线2:cn110526859a提出化合物iv与化合物(v)进行酰胺化反应得到化合物ii,化合物ii与化合物iii反应得到雷芬那辛(式i)。该路线中同样需要使用关键中间体iv(即路线1中的化合物c8),如上所述,中间体iv的制备难度高,收率很低,导致该化合物价格十分高昂,不利于成本控制。

8、

9、路线3:cn112830890a,①该路线涉及化合物4(即路线1中关键中间体c8)的合成,化合物3脱保护需要使用tfa,tfa的腐蚀性、刺激性以及毒性很强,对环境要求较高,存在安全隐患。②化合物7的合成用到毒性较大的溶剂甲苯,且化合物7在常温下不稳定,易发生水解,反应控制复杂。③该路线中用到两步还原胺化反应,使得反应操作难度和危险系数增大,反应周期较长,不适合工业化生产。

10、

11、路线4(cn112694434a)先通过4-氯甲基苯甲酰氯制备中间体(化合物ii),将羟基转化成亲电合成子式(vi)化合物后与化合物vii缩合得雷芬那辛。该路线:①第一步酰胺化反应需要严格控制(反应温度和滴加速度),反应时间长,条件严苛,收率较低;②化合物ii中的羟基需要替换成离去基团,使用了二氯亚砜/甲基磺酰氯等刺激性物质,这些物质腐蚀性、刺激性以及毒性很强,对环境要求较高,存在安全隐患,需要严格控制反应条件;③化合物ⅵ和ⅶ的取代反应中,由于化合物存在多个反应位点导致杂质多,反应收率低,反应周期长,收率低。综上可知,路线4的反应条件严苛,使用刺激性腐蚀性物料存在安全环保问题,路线收率低(只有30%左右),且中间体多为油状物不利于质量控制,不适合工业化生产。

12、

13、综上所述,现有的雷芬那辛制备工艺存在为反应操作复杂,生产周期长,环保和安全生产压力大,成本高,收率低,较难进行质量控制,不适合工业化生产。因此,亟需开发一种工艺操作简单、生产周期短、安全环保、收率高、具有成本优势的工艺路线。

技术实现思路

1、为了解决现有技术中存在的缺陷,本发明提供了一种雷芬那辛中间体(ⅱ)及其制备方法。中间体化合物(ii)易于合成、结构稳定、质量可控,通过该中间体合成雷芬那辛的路线收率高、纯度高、且条件温和、操作方便、安全环保、适合工业化生产。

2、具体技术方案如下:

3、本发明一方面提供了一种雷芬那辛中间体(ⅱ)或其如式(i)所示的缩醛保护前体,结构式如式(ⅱ)和式(i)所示:

4、;x选自氯、溴和碘。

5、本发明第二方面提供了一种雷芬那辛中间体化合物(i)的制备方法,包括为将化合物(ⅳ)与化合物(v)进行酰胺化反应生成化合物(i):

6、;x选自氯、溴和碘。

7、在一个具体实施方案中,所述的酰胺化反应中使用的溶剂选自二氯甲烷、四氢呋喃、乙腈和n ,n-二甲基甲酰胺中的一种或几种。

8、在一个具体实施方案中,所述的酰胺化反应在碱性条件下进行,所述的碱选自三乙胺。

9、在一个具体实施方案中,所述的酰胺化反应中,化合物(iv)与化合物(v)的摩尔比为1:1~2,优选1:1~1.3。

10、在一个具体实施方案中,所述的酰胺化反应中,化合物(v)与所述碱的摩尔比为1:1~2, 优选1:1~1.5。

11、本发明第三方面提供了一种雷芬那辛中间体化合物(ii)的制备方法,包括将化合物(i)经脱缩醛保护反应得到化合物(ii):

12、;x选自氯、溴和碘。

13、申请人对所述的脱缩醛保护反应使用的溶剂进行筛选发现了适合本技术的溶剂,在一个具体实施方案中,所述脱缩醛保护反应使用的溶剂选自四氢呋喃、醋酸异丙酯、盐酸水溶液中的一种或多种。

14、在一个具体实施方案中,所述脱缩醛保护的反应温度为0~25℃,反应时间为1~6小时。

15、在一个具体实施方案中,当所述脱缩醛保护反应使用盐酸水溶液时,所述盐酸水溶液的浓度为1~6mol/l,优选为6mol/l。进一步地,所述盐酸水溶液的用量与化合物(i)的体积比为3~10:1,优选为3~6:1。

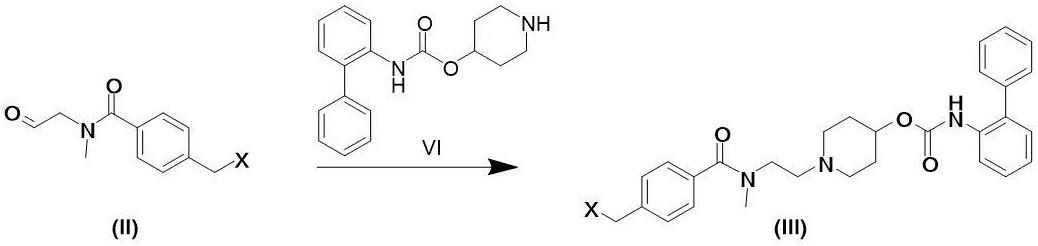

16、本发明第四方面提供了一种雷芬那辛中间体化合物(iii)的制备方法,所述方法包括,化合物(ii)与化合物(ⅵ)进行还原胺化反应,得到化合物(iii):

17、;x选自氯、溴和碘。

18、在一个具体实施方案中,所述还原胺化反应使用的溶剂选自二氯甲烷、四氢呋喃、乙酸、甲基四氢呋喃中的一种或多种。

19、在一个具体实施方案中,所述还原胺化反应中使用的还原剂为三乙酰氧基硼氢化钠(nahb(oac)3)。

20、在一个具体实施方案中,化合物(ii)与所述还原剂的摩尔比为1:1~2,优选为1:1~1.5。

21、在一个具体实施方案中,所述还原胺化反应的反应温度为0~10℃。

22、本发明第五方面提供了一种雷芬那辛的制备方法,所述方法包括以下步骤:(1)根据如上所述的雷芬那辛中间体化合物(iii)的制备方法制得化合物(iii);(2)化合物(iii)与化合物(ⅶ)进行取代反应,得到雷芬那辛:

23、;x选自氯、溴和碘。

24、在一个具体实施方案中,所述取代反应在碱性条件下进行,所述的碱选自碳酸钠、碳酸钾、氢氧化锂、氢氧化钠、氢氧化钾、叔丁醇钠、叔丁醇钾和三乙胺中的一种或几种。

25、在一个具体实施方案中,所述取代反应使用的溶剂选自四氢呋喃、二氯甲烷、乙腈、n,n-二甲基甲酰胺中的一种或几种。

26、在一个具体实施方案中,所述取代反应中,所述的化合物(iii)与化合物(ⅶ)摩尔比为1:1~2,优选为1:1~1.5。

27、在一个具体实施方案中,所述取代反应中,所述的化合物(iii)与所述的碱的摩尔比为1:1~2,优选为1:1~1.8。

28、在一个具体实施方案中,所述取代反应中,反应温度为40~65℃。

29、在一个具体实施方案中,所述取代反应中,反应时间为3~6小时。

30、在本发明一个具体实施方案中,所述的雷芬那辛的制备方法,进一步包括:(1)将化合物(ⅳ)与化合物(v)进行酰胺化反应生成化合物(i);(2)化合物(i)经脱缩醛保护反应得到化合物(ii);(3)化合物(ⅱ)与化合物(ⅵ)进行还原胺化反应,得到化合物(iii);(4)化合物(iii)与化合物(ⅶ)进行取代反应,得到雷芬那辛(式1):

31、

32、x选自氯、溴和碘。

33、在其中一个具体实施例中,所述的雷芬那辛的制备方法中,所述酰胺化反应,所述脱缩醛保护反应,还原胺化反应,以及取代反应的反应参数如上所述。具体地,所述酰胺化反应中使用的溶剂选自二氯甲烷、四氢呋喃、乙腈和n ,n-二甲基甲酰胺中的一种或几种;酰胺化反应在碱性条件下进行,所述的碱选自三乙胺。所述脱缩醛保护反应使用的溶剂选自四氢呋喃、醋酸异丙酯、盐酸水溶液中的一种或多种;脱缩醛保护的反应温度为0~25℃,反应时间为1~6小时。所述还原胺化反应使用的溶剂选自二氯甲烷、四氢呋喃、乙酸、甲基四氢呋喃中的一种或多种,使用的还原剂为三乙酰氧基硼氢化钠。所述取代反应的溶剂选自四氢呋喃、n,n-二甲基甲酰胺、异丙醇、乙腈中的一种或多种。

34、综上所述,本发明提供的雷芬那辛的中间体及合成路线具有以下优点和有益效果:(1)中间体化合物(ii)易于合成、结构稳定、质量可控(纯度可达到98%左右),以其为起始物料经还原胺化与取代两步反应即可制得雷芬那辛,产物颜色性质良好,两步收率可达到70%以上,雷芬那辛纯度可达98.6%;且该路线可避免使用昂贵的物料(如背景技术路线二中的关键中间体iv),更利于成本控制。因此化合物(ii)十分适合作为雷芬那辛中间体。(2)从起始物料化合物(iv)和化合物(v)算,经4步反应可制得雷芬那辛,工艺操作简单,该路线总收率可以达到60%左右,纯度可达98.6%。(3)相比于现有技术中的两步还原胺化反应,本路线只采用了1步还原胺化反应,降低了反应操作难度和危险系数,缩短了生产周期。(4)本发明合成路线条件温和,多个步骤在常温下进行,反应温度均低于65℃,无需外加高温或高压等条件,具有操作简单、能耗低、危险性低的优势。(5)本发明合成路线中使用的反应试剂和溶剂,以及产生的中间体的稳定性和安全性好,更为安全环保,更适合工业化生产(未使用tfa/二氯亚砜等高腐蚀性高刺激性物质,未使用对醛基苯甲酰氯等高度不稳定物料,未使用钯碳还原氢化反应等高难度高危险反应)。

- 还没有人留言评论。精彩留言会获得点赞!