一种微通道中连续合成氯代碳酸乙烯酯的方法和装置

本发明属于制备氯代碳酸乙烯酯的,具体地讲,是涉及一种微通道中连续合成氯代碳酸乙烯酯的方法和装置。

背景技术:

1、氯代碳酸乙烯酯(cec)是重要的精细化工原料,是农药、医药有机合成中间体。除此之外,它还可用于制备锂电池电解液添加剂氟代碳酸乙烯酯(fec)和碳酸亚乙烯酯(vc)。高纯度的氯代碳酸乙烯酯也可直接作为锂电池电解液阻燃添加剂,改善锂电池电解液的循环性能,提高电池使用寿命。因此氯代碳酸乙烯酯具有广阔的应用前景。

2、目前氯代碳酸乙烯酯(cec)的合成主要是以碳酸乙烯酯(ec)为原料,在氯气或硫酰氯等氯化试剂作用下进行氯化反应制备。该反应为强放热反应,反应中的飞温易导致复杂的副反应,且以硫酰氯为氯源的合成工艺多以间歇工艺为主,严重影响了生产效率。

3、美国化学学会,77(14):3789-3793(1955)第一次提出以氯气为氯化试剂,在紫外光作用下合成氯代碳酸乙烯酯。在三口烧瓶中加入ec,加热使ec熔化后开启磁力搅拌,在紫外灯照射下加热至一定温度再通入干燥cl2,反应24h后得到cec,最终产率为69%。该反应持续时间长,且反应收率较低。cn115845769a报道了一种光催化连续合成氯代碳酸乙烯酯的反应系统,将ec以20~50g/min的流速不断加入反应器中,采用氯气流在光催化作用下对原料进行氯化反应,氯气流速为5~12.5l/min。反应温度为40~70℃,反应时间为7~10min,产物收率为85%。

4、氯气与硫酰氯相比,反应稳定性较差,过程不可控,对生产设备要求高,反应选择性较低。相比之下,硫酰氯作为氯化试剂时使用相对方便,反应相对缓和稳定。

5、cn115504955a公开了一种氯代碳酸乙烯酯的合成方法,将碳酸乙烯酯加入反应釜中,在转速为150-200r/min,温度为85-95℃的条件下,熔融搅拌并滴加硫酰氯和偶氮二异丁腈的二氯甲烷饱和溶液,进行反应2-3h,将反应液在压强为负0.04-0.09mpa的条件下,蒸馏去除硫酰氯,再在压强为200pa,温度为90-91℃的条件下,精馏收集,制得氯代碳酸乙烯酯。

6、综上,目前在氯代碳酸乙烯酯的合成过程中,以氯气为氯化试剂时反应稳定性较差,且氯气毒性强、易造成严重污染,为氯代碳酸乙烯酯的规模化生产带来了难题。相较于氯气,硫酰氯可作为该过程氯化试剂的良好替代品。然而,以硫酰氯为氯化试剂的传统间歇合成过程中,反应放热量大,且硫酰氯的缓慢滴加过程易导致氯自由基在反应过程中停留时间较长,因而生成较多的副产物(二氯代碳酸乙烯酯),降低氯代碳酸乙烯酯收率;此外,间歇合成工艺生产效率低,难以用于工业规模生产。因此,提供一种新型的氯代碳酸乙烯酯的合成工艺具有十分重要的意义。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种由碳酸乙烯酯和硫酰氯为原料,在微通道中连续合成氯代碳酸乙烯酯的方法和装置,该反应快速高效、绿色安全,产生的副产物二氯代碳酸乙烯酯较少,能够实现氯代碳酸乙烯酯的高效连续合成。

2、针对目前现有技术的不足,本发明的目的为提供一种微通道中连续合成氯代碳酸乙烯酯的方法,包括如下步骤:

3、(1)将反应原料碳酸乙烯酯溶液和硫酰氯以及引发剂溶液分别经各自的微通道预热段加热后进入第一微通道混合器中混合,而后进入第一微反应通道中发生反应;

4、(2)当反应物料在所述第一微反应通道中反应一段时间时,补加引发剂溶液,与经所述第一微反应通道反应的物料进入第二微通道混合器中混合,而后进入第二微反应通道中进一步发生反应,反应合成得到产物氯代碳酸乙烯酯。

5、本发明进一步设置为,通过调节碳酸乙烯酯溶液和硫酰氯的浓度及流速,将碳酸乙烯酯与硫酰氯之间的摩尔比控制在1:1~2范围内,优选为1:1.6。进一步的,通过调节引发剂溶液的浓度及流速,控制所述引发剂与碳酸乙烯酯的质量比为1:50~300;优选为1:200。

6、本发明进一步设置为,所述引发剂选择为偶氮类引发剂或过氧类引发剂,所述偶氮类引发剂为偶氮二异丁腈(aibn)、偶氮二异庚腈(abvn)等,所述过氧类引发剂为过氧化苯甲酰。更优选的,所述引发剂为aibn。

7、本发明进一步设置为,所述碳酸乙烯酯溶液的浓度为0.5~2g/ml;所述引发剂溶液的浓度为0.001-0.1g/ml;硫酰氯的质量分数为98%。其中,所述碳酸乙烯酯溶液和引发剂溶液中的溶剂为乙腈、乙酸乙酯、四氯化碳、二氯甲烷等中的一种或多种混合物;优选为乙腈。

8、本发明进一步设置为,所述碳酸乙烯酯溶液的流速为0.5~10ml/min,硫酰氯的流速为0.5~10ml/min;所述引发剂的加入方式为分步加入,即分别通过所述第一微通道混合器和第二微通道混合器持续加入引发剂溶液,通入所述第一微通道混合器和第二微通道混合器的每股引发剂溶液的流速均为1-10ml/min。

9、本发明进一步设置为,所述反应的反应温度为70~100℃,优选为90℃;所述反应的反应温度由恒温水浴控制;经过微反应通道的反应时间30~60分钟,优选为40min。

10、本发明进一步设置为,反应后的产物气液分离后,气体进入尾气处理系统。优选的,本发明的尾气处理方法为将反应后包含二氧化硫及氯化氢的气体通入30%氢氧化钠溶液的洗气瓶中处理。

11、本发明进一步设置为,反应后的产物气液分离后,液体进入储液系统。更进一步的,为了液体产物的分析检测需要,需将反应后的液体冷却后加入有机胺调节ph,再经过气相色谱分析反应后液体中氯代碳酸乙烯酯的含量。优选的,所述有机胺为二乙胺、三乙胺、三甲胺、异丙胺等脂肪胺类中的一种,更优选为三乙胺。

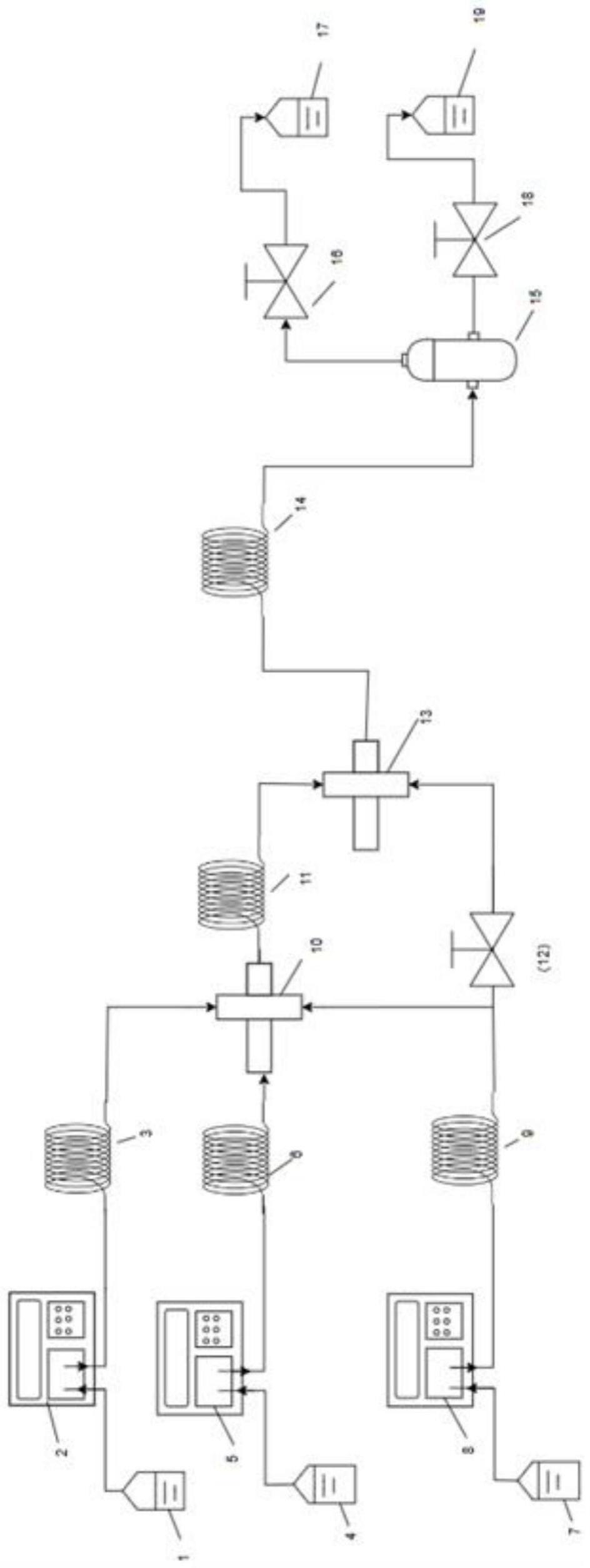

12、本发明还提供了一种采用所述微通道中连续合成氯代碳酸乙烯酯的方法的装置,所述装置包括原料碳酸乙烯酯和硫酰氯及引发剂三股物料的输液计量泵,各自对应的微通道预热段,第一微通道混合器、第一微反应通道、第二微通道混合器、第二微反应通道以及产物收集器,其中:

13、所述输液计量泵的入料端分别与各股物料的储液瓶连接,出料端均与对应的微通道预热段的一端连接,所述微通道预热段的另一端连接至所述第一微通道混合器的入口端,所述第一微通道混合器的出口端连接至所述第一微反应通道的入口端,所述第一微反应通道的出口端通过所述第二微通道混合器与所述第二微反应通道入口端连接,且所述第二微通道混合器的入口端还与所述引发剂物料对应的微通道预热段连接,所述第二微反应通道的出口端连接至所述产物收集器。

14、本发明进一步设置为,所述输液计量泵为耐腐蚀、压力稳定、流速精确、低脉冲的高压四氟输液泵或哈氏合金输液泵;优选的,碳酸乙烯酯和引发剂的输液计量泵为哈氏合金输液泵,硫酰氯的输液计量泵为高压四氟输液泵。且所述硫酰氯的储液瓶为遮光储液瓶。

15、本发明进一步设置为,所述微通道预热段、第一微通道混合器、第一微反应通道、第二微通道混合器、第二微反应通道由聚四氟乙烯(ptfe)、聚四氟乙烯塑料(pfa)、或涂有耐腐蚀涂层的合金制成。所述微通道预热段和第一微反应通道、第二微反应通道为螺旋结构的微通道盘管;且所述第一微反应通道和第二微反应通道的微通道盘管的内径为1~6mm。

16、本发明进一步设置为,所述第一微通道混合器为十字形微混合器,所述第二微通道混合器为t形微混合器;所述第一微反应通道和第二微反应通道的管长之比为2:8~8:2。

17、与现有技术相比,本发明的有益效果在于:

18、(1)本发明采用硫酰氯为氯化试剂,与传统的光氯化反应相比,反应相对温和稳定,选择性较高,且避免使用高毒性的氯气,适用于氯代碳酸乙烯酯的绿色高效规模化制备。

19、(2)本发明所述氯代碳酸乙烯酯的合成在微通道反应器中进行,相比于传统间歇过程,微通道比表面积更大,热质传递效率更高,能够有效避免飞温引发的副反应;且本发明绿色高效,相较于传统的氯代碳酸乙烯酯间歇合成方法,将反应时间缩短至90min以内,并将目标产物选择性提高至95%;本发明中通过将引发剂的分布加入,在反应过程中补加引发剂从而延长氯自由基的寿命,促进反应的进一步进行,提高了反应的转化率;其中通过两级微通道混合器混合进料,强化了原料碳酸乙烯酯和硫酰氯两股物料的混合效果,使原料接触更加充分,氯自由基浓度分布更均匀,实现氯代碳酸乙烯酯的高效合成。

20、(3)本发明中选择高压四氟泵和哈氏合金输液泵,使得对原料配比控制更精确,通过精确控制停留时间控制反应的发生与终止,避免了因氯自由基停留时间较长导致的深度氯化副反应。

21、(4)本发明反应过程中产生的气体可用于再循环,也可通过碱性物质吸收,有效减少了废气的排放,进一步降低环境污染;且本发明选择三乙胺等有机胺类来调控反应后液体的ph值,降低酸性反应液体对色谱柱的影响。

- 还没有人留言评论。精彩留言会获得点赞!