一种橡胶沥青制备工艺及橡胶沥青的制作方法

本发明涉及沥青,具体涉及一种橡胶沥青制备工艺及橡胶沥青。

背景技术:

1、随着经济发展和交通量快速增加,路面维护翻修的总里程量越来越大。由于设计、材料、施工技术、施工管理和质量控制等方面的不足,以及自然灾害的破坏等原因,使得路面在投入使用3-5年后,不管是水泥路面还是沥青路面都出现过大量的早期破坏,大量出现了断板、错板、裂缝、剥落、坑洞等损害,从而严重影响了行车的速度、舒适性和安全性。国内公路已进入大规模的维修养护期,道路大修改造的工程任务量日趋巨大,如何可持续高效发展,针对路面的维修、改造、养护等问题和新工艺新材料的研究和应用就势在必行,亟待有经济可行、环保方便的养护工艺及新材料来解决。

2、目前的橡胶沥青大多是采用物理混合法生产,即沥青与废胶粉采用搅拌工艺生产,该法生产出的混合料均匀性和热稳定性较差,易出现沥青与废胶粉离析的现象,软化点、弹性恢复度、5℃延度、粘附性等较差,综合性能尚待提高,且该工艺生产的橡胶沥青在微观上不属于均相物质,导致目前检测方法和技术指标不适用于评价其性能。

技术实现思路

1、本发明要解决的问题是针对现有技术中所存在的上述不足而提供一种橡胶沥青制备工艺及橡胶沥青,具有优异的高低温性能、粘附性、弹柔性和热储存稳定性。

2、为实现上述目的,本发明提供了以下技术方案:

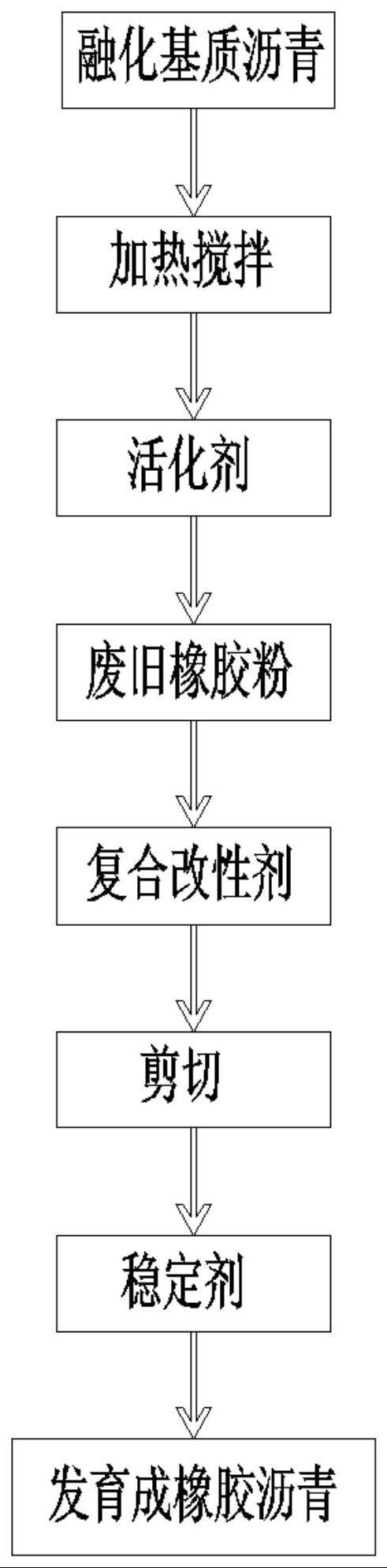

3、本发明提供一种橡胶沥青制备工艺,将基质沥青、废橡胶粉、活化剂混合在一起进行搅拌后,再加入高聚物溶胀,经剪切后加入复合改性剂和稳定剂,最终发育得到成品。

4、优先地,废橡胶粉在化学、物理双重作用下发生裂解,与高聚物均匀分散于基质沥青中,然后再发生聚合反应,使得一部分胶粉以微米级粒子态存在,一部分橡胶微粒发生交联,形成空间网络结构,均匀分散于沥青中。

5、优先地,废旧橡胶粉在制作时,将废旧橡胶送入到裂解炉内进行裂解,裂解前,须先令裂解炉内的空气缓慢排出,确保裂解过程在无氧条件下进行;

6、刚开始,对废旧橡胶缓慢加热,裂解温度至220℃以上时,产生热解气、橡胶油,且橡胶油、热解气混合物进入油水分离器,烟气与橡胶油进行分离,然后通过一个冷凝器的冷凝作用,在与之连接的油罐中收集橡胶油。

7、优先地,炼油完成前的冷却阶段,停止加热,通过抽风设备不断抽走裂解炉的外壁热量,裂解炉温度降低后,将裂解炉内的残余热解气通入废气燃烧室烧掉,以为裂解炉提供热量。

8、优先地,油罐内的橡胶油冷却至粘稠状时,输入到一个旋转罐内,所述旋转罐包括径向均设有引流孔的外罐和内罐,内罐转动安装在外罐内,且橡胶油直接注入到所述内罐中,内罐转动时,橡胶油从内罐的罐壁的引流孔甩入到外罐的罐壁的引流孔中,继而从外罐的表面射出,并经外罐外部罩设的速冻仓进一步冷却成橡胶颗粒。

9、优先地,内罐的底部同轴地固接有转轴,转轴一端穿过外罐的罐底后与电机连接,转轴上安装有主动齿轮,主动齿轮与外罐供转轴穿过的贯穿孔内同轴安装的从动齿圈,通过变速齿轮组件啮合传动,使得内罐和外罐实现同向转动,但外罐转速高于内罐,仅当内罐和外罐转动至二者所分别具有的引流孔直接连通时,橡胶油才从内罐进入到外罐的罐壁中,并被加速甩出外罐之外。

10、优先地,内罐的引流孔不小于外罐的引流孔,且外罐的引流孔包括一段逐步缩小的锥孔,锥孔与一段圆柱孔同轴连通,橡胶油进入外罐的罐壁后,经锥孔压缩后涌入圆柱孔内,继而射出外罐;

11、橡胶油射出外罐后,即进入到外罐外部同轴转动配合的调节罩内,调节罩在其圆周方向上设有若干个孔径逐步变大的出射孔,转动调节罩的位置,使得对应大小的出射孔与所述外罐的引流孔同轴对齐,改变橡胶油出射粒径大小,且调节罩顶部设有指针,调节罩转动时,指针对应的一个刻度盘上的刻度线,就代表了此时的粒径值。

12、与此同时,本发明还提供一种橡胶沥青,采用橡胶沥青制备工艺进行制备,具体而言,按质量份数计,基质沥青78-85份,废橡胶粉15-25份,活化剂0.5-1.5份,复合改性剂2-5份,稳定剂0.2-1份。

13、进一步地,废橡胶粉为废旧轮胎胶粉,平均粒径为30-60目;所述改性剂为苯乙烯类热塑性弹性体、天然沥青、抗车辙剂、芳烃油中的一种或多种。

14、进一步地,将计量好的基质沥青置于135℃烘箱保温至融化,然后低速搅拌加热到185℃-195℃并保持,搅拌转速为500-800rpm;加入活化剂,逐渐提高转速到2000-3000rpm后,先加入计量好的废旧橡胶粉,待其充分溶胀后,而后加入复合改性剂,溶胀充分,再经高速剪切乳化机剪切20-50mi n,剪切速率为3500-5000rpm;剪切完毕后,加入稳定剂继续保温搅拌,发育20mi n-2h,其中,保温温度为165℃-185℃,搅拌转速为500-800rpm,即得到橡胶沥青。

15、相比于现有技术,本发明具有如下有益效果:本发明拟选用废旧橡胶粉、高聚物改性剂、加剂等多种材料,采用裂解聚合的工艺生产而成,在生产过程中,橡胶粉在化学、物理双重作用下发生裂解,与高聚物改性剂等添加剂均匀分散于沥青中,然后再发生聚合反应,生产成具有优异性能的复合改性沥青,其沥青颗粒小、均匀分散于沥青中,并因化学反应形成网状结构,具有优异的高低温性能、粘附性、弹柔性和热储存稳定性。

技术特征:

1.一种橡胶沥青制备工艺,其特征在于:将基质沥青、废橡胶粉、活化剂混合在一起进行搅拌后,再加入高聚物溶胀,经剪切后加入复合改性剂和稳定剂,最终发育得到成品。

2.如权利要求1所述的橡胶沥青制备工艺,其特征在于:所述废橡胶粉在化学、物理双重作用下发生裂解,与高聚物均匀分散于基质沥青中,然后再发生聚合反应,使得一部分胶粉以微米级粒子态存在,一部分橡胶微粒发生交联,形成空间网络结构,均匀分散于沥青中。

3.如权利要求2所述的橡胶沥青制备工艺,其特征在于:废旧橡胶粉在制作时,将废旧橡胶送入到裂解炉内进行裂解,裂解前,须先令裂解炉内的空气缓慢排出,确保裂解过程在无氧条件下进行;

4.如权利要求3所述的橡胶沥青制备工艺,其特征在于:炼油完成前的冷却阶段,停止加热,通过抽风设备不断抽走裂解炉的外壁热量,裂解炉温度降低后,将裂解炉内的残余热解气通入废气燃烧室烧掉,以为裂解炉提供热量。

5.如权利要求3所述的橡胶沥青制备工艺,其特征在于:所述油罐内的橡胶油冷却至粘稠状时,输入到一个旋转罐内,所述旋转罐包括径向均设有引流孔(3)的外罐(2)和内罐(1),内罐(1)转动安装在外罐(2)内,且橡胶油直接注入到所述内罐(1)中,内罐(1)转动时,橡胶油从内罐(1)的罐壁的引流孔(3)甩入到外罐(2)的罐壁的引流孔(3)中,继而从外罐(2)的表面射出,并经外罐(2)外部罩设的速冻仓进一步冷却成橡胶颗粒。

6.如权利要求5所述的橡胶沥青制备工艺,其特征在于:所述内罐(1)的底部同轴地固接有转轴(4),转轴(4)一端穿过外罐(2)的罐底后与电机连接,转轴(4)上安装有主动齿轮(11),主动齿轮(11)与外罐(2)供转轴(4)穿过的贯穿孔内同轴安装的从动齿圈(6),通过变速齿轮组件(5)啮合传动,使得内罐(1)和外罐(2)实现同向转动,但外罐(2)转速高于内罐(1),仅当内罐(1)和外罐(2)转动至二者所分别具有的引流孔(3)直接连通时,橡胶油才从内罐(1)进入到外罐(2)的罐壁中,并被加速甩出外罐(2)之外。

7.如权利要求6所述的橡胶沥青制备工艺,其特征在于:所述内罐(1)的引流孔(3)不小于外罐(2)的引流孔(3),且外罐(2)的引流孔(3)包括一段逐步缩小的锥孔(301),锥孔(301)与一段圆柱孔(302)同轴连通,橡胶油进入外罐(2)的罐壁后,经锥孔(301)压缩后涌入圆柱孔(302)内,继而射出外罐(2);

8.一种橡胶沥青,其特征在于:采用如权利要求2-6任一项所述的橡胶沥青制备工艺进行制备,具体而言,

9.如权利要求3所述橡胶沥青,其特征在于:所述废橡胶粉为废旧轮胎胶粉,平均粒径为30-60目;所述改性剂为苯乙烯类热塑性弹性体、天然沥青、抗车辙剂、芳烃油中的一种或多种。

10.如权利要求3所述橡胶沥青,其特征在于:

技术总结

本发明公开了一种橡胶沥青制备工艺及橡胶沥青,属于沥青制备技术领域,本发明将基质沥青、废橡胶粉、活化剂混合在一起进行搅拌后,再加入高聚物溶胀,经剪切后加入复合改性剂和稳定剂,最终发育得到成品。本橡胶沥青制备工艺及制作出的橡胶沥青颗粒小、在沥青中分散均匀,具有网状结构和优异的高低温性能、粘附性等优良的综合性能。

技术研发人员:孙建国,谭由容,崔原野,周维彬,曹洪建

受保护的技术使用者:重庆交院和瑞工程检测技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!