生物酵素发酵的酶解法提取肝素钠粗品的无盐生产技术的制作方法

本发明涉及生物酵素发酵的酶解法提取肝素钠粗品的无盐生产技术,属于从猪小肠黏膜提取肝素钠粗品的生产。

背景技术:

1、肝素钠(heparin sodium)是一种在医学领域广泛应用于抗凝血抗血栓的生物药剂。肝素抗凝剂广泛应用于(a)治疗各种疾病并发的播散性血管内凝血早期;(b)预防动、静脉血栓和肺栓塞;(c)治疗动、静脉血栓和肺栓塞,缺血性脑卒中,不稳定型心绞痛(减轻症状、预防心肌梗塞),急性心肌梗塞(防止早期再梗塞和梗塞区延展,降低病死率);(d)作为溶血栓疗法的维持治疗;(e)用于输血时预防血液凝固及血库保存鲜血等体外抗凝剂。

2、肝素钠分子结构极其复杂,还没有人工合成肝素钠成功的例子,只能从动物组织中提取。目前,官方药政认可的肝素钠来源,是从猪小肠黏膜液提取。肝素钠为酸性黏多糖,是由葡萄糖胺,l-艾杜糖醛苷、n-乙酰葡萄糖胺和d-葡萄糖醛酸交替组成的黏多糖硫酸脂,平均分子量为15kd,主要由肥大细胞和嗜碱性粒细胞产生。

3、粗品肝素钠生产原料为猪小肠,猪小肠经刮肠机加工,将肠衣与肠黏膜分离。目前,行业内现有肝素钠粗品的生产技术方案,主要有高盐盐解法、中等盐度和稀浆黏膜液的酶解法、盐解酶解复合法,和中等盐度和稀浆黏膜液的复合酶双酶酶解法等。尤其高盐盐解法和盐解酶解复合法中,在提取过程中添加肠衣盐水和肠衣盐,致使盐浓度高达质量分数3.5%(中等盐度和稀浆黏膜液),造成废水处理难度大、成本高。

4、提取肝素钠粗品后的废水中,含有大量小肠黏膜蛋白质和小分子肽营养成分,含量高达9~12%,可作为动物饲料的优质营养添加剂,或者有机复合肥的优质有机质。但是,所述营养添加剂和有机质对氯离子含量有严格的要求(≤0.1%即1000ppm以下),相应地,提取肝素钠粗品后的废水中氯离子浓度需要控制在0.3%(3000ppm)以下,才能实现废水的变废为宝。为降低提取肝素钠废水中的氯化钠含量,现有技术中出现了无盐提取肝素钠粗品的方法,但是现有的无盐提取方法或依赖于特定设备达到特定效果,或无法实现预期的效果。专利cn 115448995a涉及一种肝素钠粗品的无盐提取方法。每2000根动物小肠最终可获得的肝素钠含量达到1075g,但是得率低,并且提取中需要用到超声,对设备的要求高。专利cn 103724456a提供了一种肝素钠的常温无盐提取工艺,采用由蛋白酶、脂肪酶和核酸酶组成的复合酶制剂在常温无盐条件进行酶解,再用离子交换树脂吸附离心液中的肝素钠,洗脱、醇沉、烘干得到肝素钠粗品,但是,并没有公开所述无盐工艺的提取效果,仅仅停留在实验室试验阶段,离规模化生产尚远。

5、另外,通过在提取过程中将猪小肠黏膜液调制成浓浆的方式,减少用水量,可以显著减少废水量,降低处理难度。现有技术对猪小肠黏膜液体积没有严格要求,每根猪小肠黏膜液体积达到10升,致使肝素钠粗品收率和废水排放量都不理想。无盐生产技术,要求猪小肠黏膜液体积在每根2~4l的极端粘稠的浓浆,才有实际意义,方可达到提高肝素钠粗品收率,利于废水回收,减少废水排放量的目的。

6、但是,浓浆和无盐条件都是不利于黏膜组织破裂和裂解的条件。一方面,猪小肠黏膜液过于粘稠不利于组织与酶充分接触,使得小肠组织裂解不完全,“肝素钠-蛋白复合体”底物量少,影响肝素钠粗品的产量;另一方面,氯化钠盐起到防腐和提供离子强度稳定性等多种功能,而无盐条件下,生产的稳定性无法保证。在浓浆和无盐双重不利于黏膜组织破裂和裂解的条件下,游离出肝素钠分子的效率低。目前,国外的现有浓浆无盐技术方案的肝素钠粗品收率,平均为4.5万美标单位/根(2222根/亿),无法满足工业生产的需要。

7、综上,现有的无盐酶解技术方案,存在三大致命缺陷。其一,每根猪小肠黏膜液体积达到10升,导致废水排放量大;其二,没有离子强度稳定剂,也没有合适的可替代的防腐剂对肠黏膜起到保鲜作用,导致生产结果不可控;其三,没有合适有效的肠黏膜组织破裂技术,致使肠黏膜组织破裂不完全,致使可酶解的“肝素钠-蛋白复合体”底物量少,显著影响肝素钠粗品的产量。现有的浓浆无盐提取肝素钠粗品的技术无法满足工业需求。

技术实现思路

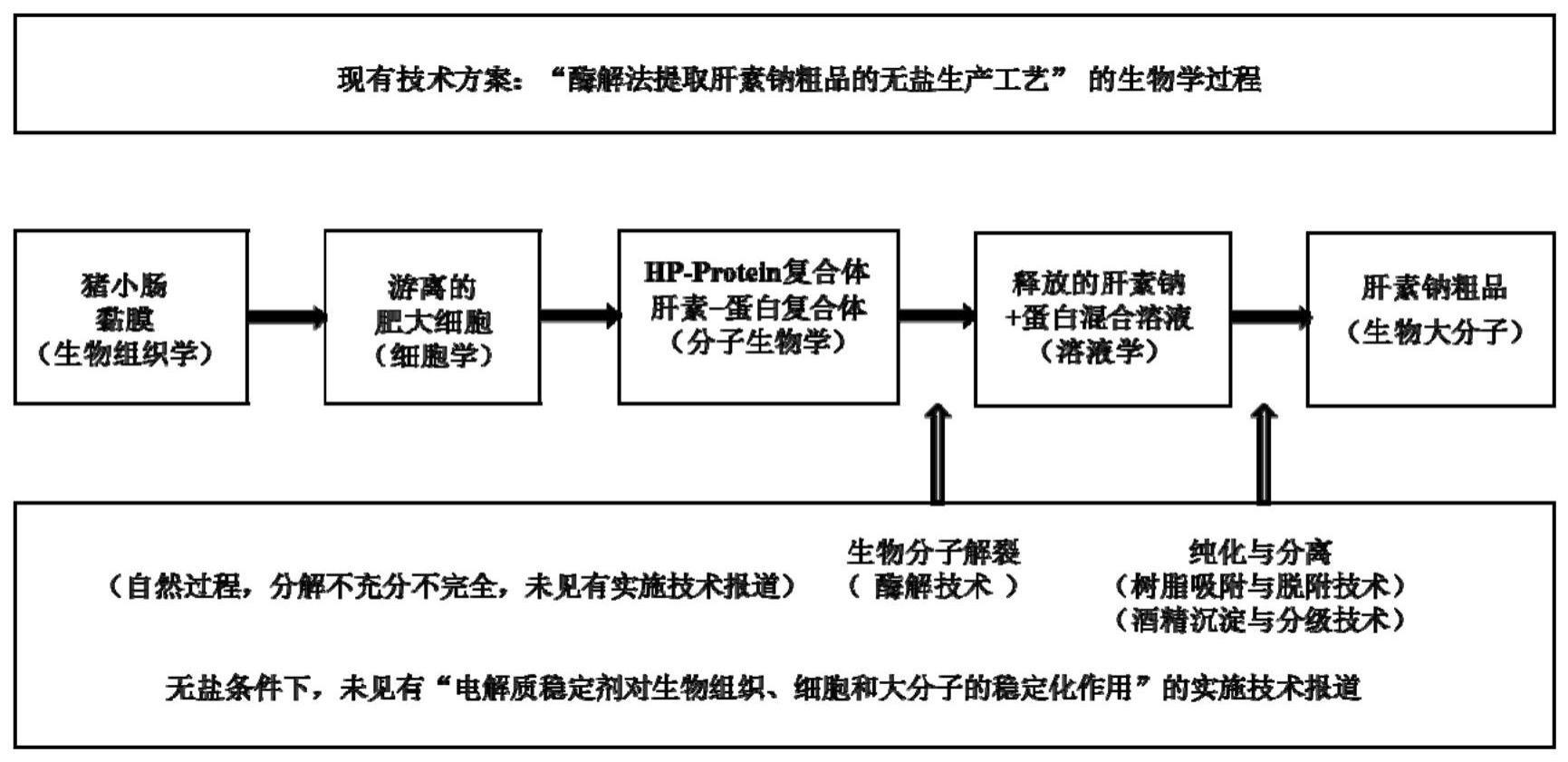

1、本发明针对猪小肠黏膜提取肝素钠粗品的技术中废水排放量大、生产结果不可控以及提取率低等缺陷,提供了一种采用生物活性酵素,使用益生菌等生物活性菌的生物发酵技术,在无盐,极端粘稠的浓浆肠黏膜液条件下,协同通过胰酶的选择性酶解作用,使肠黏膜组织产生游离的肥大细胞,并且将游离的肥大细胞尽可能地裂解,最大量地产生游离的肝素钠前体—“肝素-蛋白复合体”。从而达到提高肝素钠粗品收率的目的。

2、本发明的技术方案包含四个生物学、酶学和纯化与分离科学的系列技术过程,分六步进行。

3、第一步:对于极端粘稠的浓浆肠黏膜组织液,不能添加任何来源的氯化钠盐,而是添加合理量的硫酸钠作为必须的离子强度的电解质稳定剂;

4、第二步:对于极端粘稠的浓浆肠黏膜组织液,添加焦亚硫酸钠作为防腐剂;

5、第三步:使用益生菌等生物活性菌的生物发酵技术,达到对极端粘稠的浓浆肠黏膜组织进行有效破裂的生物活性发酵技术过程,破裂肠黏膜组织,游离出来肥大细胞;

6、第四步:肥大细胞裂解的生物活性发酵技术过程,对游离的肥大细胞,采用生物活性酵素可控生物发酵技术,将游离的肥大细胞尽可能地裂解,最大量地产生游离的肝素钠前体—“肝素-蛋白复合体”;

7、第五步:使用胰酶酶解,对游离的肝素钠前体—“肝素-蛋白复合体”,实施胰酶定点切割酶解技术,使“肝素-蛋白复合体”的链结化学键发生“精准切割蛋白点位”的定点高效选择性酶解切割,释放出具有抗凝血生物活性的肝素钠生物大分子,和蛋白分子的混合溶液;

8、第六步:纯化与分离技术过程,将释放的肝素钠和蛋白混合溶液,使用大孔径阴离子树脂(杜邦罗门哈斯-美国fpa98cl大孔径强阴离子肝素钠专用树脂),优先选择性的吸附/脱附过程,达到肝素钠的分离。进一步用酒精沉淀与分级技术,最终得到肝素钠粗品(生物活性大分子的纯化与分离技术)。

9、在一种实施方式中,所述大孔径阴离子树脂包括杜邦罗门哈斯-美国fpa98cl大孔径强阴离子肝素钠专用树脂。

10、本发明提供一种从猪小肠黏膜提取肝素钠粗品的方法,包括以下步骤:

11、(1)制备猪小肠黏膜液:步骤(1)将猪小肠用软化水刮制黏膜液,并用软化水调节,使得每根猪小肠黏膜液体积达到2.7l,或者每根猪小肠黏膜液体积达到2.0~4.0l,比较现有方法的废水量,减少60~80%,向所得粘稠猪小肠黏膜液中依次添加硫酸钠电解质和焦亚硫酸钠防腐剂,并用30%氢氧化钠碱液调节ph至6.0~8.0。

12、(2)生物发酵:向步骤(1)所得猪小肠黏膜溶液中添加生物活性酵素和辅助剂,升温至25~50℃,保温90~300分钟,得到发酵后的小肠黏膜液;所述生物活性酵素的添加量为猪小肠黏膜溶液质量的0.05~0.50%,所述辅助剂的添加量为猪小肠黏膜溶液质量的0.15~1.50%;

13、(3)酶解:调节步骤(2)所得发酵后的小肠黏膜液ph为7~9,以猪小肠的黏膜液质量的0.05~0.30%加入胰酶,升温至50~60℃,保温120~300分钟,得到酶解液;

14、(4)树脂吸附:将步骤(3)所得酶解液升温至70~85℃,保温10~60分钟,然后过滤并降温至56~60℃,进行树脂吸附与洗脱,得到肝素钠粗品溶液;所述树脂的质量占猪小肠的黏膜液质量的1.0~3.0%;

15、(5)树脂脱附:将步骤(4)树脂吸附后,过滤收集树脂。收集的树脂使用5%稀盐水洗涤后,用饱和浓盐水进行树脂洗脱。所述饱和食盐水的质量占树脂质量的100~200%,即得到肝素钠粗品溶液;

16、(6)酒精沉淀:将步骤(5)得到肝素钠粗品溶液,使用60~90%酒精进行沉淀,酒精沉淀的终止浓度为25~55%,析出肝素钠粗品,静置12~24个小时;

17、(7)收集肝素钠粗品:将步骤(6)得到的肝素钠粗品过滤,脱水,干燥后,得到肝素钠粗品产品。

18、(8)入库:将步骤(7)得到的肝素钠粗品产品,登记入库存放。

19、在一种实施方式中,步骤(1)所述的粘稠的浓浆猪小肠黏膜液中(比较现有方法的水量减少70%以上),加入硫酸钠电解质,添加量为猪小肠黏膜溶液质量的0.10~0.60%。

20、在一种实施方式中,步骤(1)所述的粘稠的浓浆猪小肠黏膜液中,加入焦亚硫酸钠防腐剂,添加量为猪小肠黏膜溶液质量的0.15~1.5%。

21、在一种实施方式中,步骤(1)所述的1粘稠的浓浆猪小肠黏膜液中,用30%氢氧化钠碱液调节酸碱度ph值6.0~8.0。

22、在一种实施方式中,步骤(2)所述生物活性酵素包括益生菌与生物酶。所述益生菌为乳双歧杆菌,乳双歧杆菌菌落单位≥10亿cfu/g;所述生物酶为碱性蛋白酶,酶活性含量为30000u/g;所述生物活性酵素的添加量为所述猪小肠的黏膜溶液质量的0.05~0.50%。

23、在一种实施方式中,步骤(2)所述辅助剂包括10~50%碳酸氢钠、10~50%葡萄糖、10~50%柠檬酸和10~30%苯甲酸钠;所述辅助剂的添加量为猪小肠黏膜溶液质量的0.10~1.00%。

24、在一种实施方式中,步骤(3)所述胰酶包括≥3000u/g的胰蛋白酶、≥40000u/g的胰脂肪酶、≥60000u/g的胰淀粉酶,所述胰酶的用量为猪小肠的黏膜液质量的0.05~0.30%。

25、在一种实施方式中,步骤(4)所述树脂的质量是猪小肠的黏膜液质量的1.0~3.0%。

26、在一种实施方式中,步骤(5)用的洗脱液是质量分数为18~25%的氯化钠溶液。

27、在一种实施方式中,步骤(6)所述醇沉是指使用60~90%浓度的酒精,终止浓度25~55%。

28、在一种实施方式中,步骤(7)所述干燥为真空干燥。

29、在一种实施方式中,步骤(8)所述肝素钠粗品产品存放条件为室温避光条件。

30、本发明还提供所述方法制备得到的肝素钠。

31、本发明还提供所述方法在制备肝素钠和含肝素钠的产品中的应用。

32、有益效果:

33、本发明为从猪小肠黏膜液提取肝素钠粗品的无盐生产技术,对比现有肝素钠粗品生产技术方案,本技术发明方案,具有三个优势:

34、(1)无盐:本发明在提取肝素钠粗品中不添加氯化钠盐,比较现有技术方案,氯化钠的使用量减少99%以上,使得废水中氯化钠离子含量小于0.03%,即300ppm以下,满足生态环保和变废为宝的需求。

35、(2)浓浆:本技术发明方案采用极端粘稠猪小肠浓浆黏膜液,体积2.7升/根,与现有技术平均每根猪小肠加水后的黏膜液体积10升的现状相比,猪小肠浓浆黏膜液中含水量减少70%以上。使得提取肝素钠粗品后的废水中,小肠黏膜蛋白质和小分子肽营养成分含量高达9~12%,以保障最终产品的小肠黏膜蛋白质和小分子肽营养成分达标,尤其是灰份指标不超标,使废水变废为宝成为可能。目前,已经与国内的养饲料添加剂公司联合开发出“肠膜蛋白粉”动物蛋白营养饲料添加剂产品。

36、(3)生物活性酵素生物发酵:本发明首次应用生物活性酵素可控生物发酵技术针对无盐和极端粘稠猪小肠浓浆黏膜液的组织破裂和裂解。在这种双重不利于黏膜组织破裂和裂解的浓浆和无盐条件下,本发明新技术方案的实例证明,生物活性酵素可控生物发酵技术与生物酶酶解的协同作用下,得到干燥的固体肝素钠粗品收率8.2万美标单位/根(1220根/亿),对比没有实施生物活性酵素酶解技术的肝素钠粗品收率6.4万美标单位/根(1563根/亿),提升28.1%;对比使用碱性蛋白酶2709酶解技术的肝素钠粗品收率6.2万美标单位/根(1613根/亿),收率提升32.3%,肝素钠粗品收率获得显著提高。

- 还没有人留言评论。精彩留言会获得点赞!