单组分热塑树脂多尺度增韧连续纤维3D打印热固性复合材料的方法

本发明涉及纤维增强热固性复合材料3d打印制造及复合材料增韧,具体涉及一种单组分热塑树脂多尺度增韧连续纤维3d打印热固性复合材料的方法。

背景技术:

1、纤维增强热固性树脂基复合材料具有高比强度、高比模量、抗疲劳等优异的力学性能,被广泛应用于建筑、汽车、军事及航空航天等领域,是优秀的工程材料。纤维增强热固性树脂基复合材料由纤维增强体及热固性树脂基体组成,增强纤维如碳纤维,沿纤维方向具有很高的强度;热固性树脂如环氧树脂,固化后可以形成三维交联网络结构,具有很高的强度,但是由于固化后的高交联程度,因此树脂基体具有脆性,难以抵抗冲击载荷。纤维增强复合材料通过树脂基体浸润包裹纤维,将纤维粘结起来,并通过树脂基体传递载荷,因此树脂基体对纤维增强热固性树脂基复合材料的性能起决定性作用:树脂基体的脆性大,则复合材料不耐冲击,难以投入实际应用。

2、传统的复合材料制造采用预浸料或预浸带以人工或机器人自动铺放的形式逐层制造,固化后层与层之间通过树脂粘结,因此具有层间性能较弱的缺点;除此之外,还受限于工艺方法,难以制造复杂精细的结构,如晶格、晶格拓扑结构。连续纤维3d打印技术是近年来发展起来的复合材料制造新工艺,通过单根纤维丝束的逐层沉积打印制造复合材料结构,大大提高了复合材料制造的灵活性和复杂度。连续纤维3d打印技术制造的复合材料也是一种基于逐层累积原理的增材,因此层间结合差,层间性能弱,对比传统制造工艺能达到80-100mpa的层间剪切强度,打印出的热固性复合材料层间剪切强度仅能达到50-65mpa,而热塑性复合材料甚至只有20-30mpa,造成打印的零件在实际使用过程中常出现层间剪切失效、以及冲击后的脆断和层间分层等现象,大大制约了连续纤维复合材料3d打印的工程应用前景。

3、常用的复合材料增韧方法有层间增韧以及树脂基体增韧。层间增韧(董慧民,益小苏,安学锋,等.纤维增强热固性聚合物基复合材料层间增韧研究进展[j].复合材料学报,2014,31(2):13.)是通过在复合材料层间引入韧性层,如电纺纤维或纳米材料层,在层间破坏阻碍裂纹扩展,吸收破坏能量,进而提高复合材料的层间强度;但是由于增韧层与树脂基体相容性差,添加增韧层会引入韧性层-树脂基体界面,这种较弱的界面结合会造成应力集中,将大大降低复合材料的其他性能;此外,层间增韧存在工艺适用性问题,当前通常采用人工刷涂或铺贴的方法在层间添加增韧层,提高制造工艺复杂度,并且难以脱离人工实现自动化,这与3d打印工艺的自动化与灵活性是相悖的,因此不适用于3d打印复合材料的增韧。树脂基体增韧(ning n,wang m,zhou g,et al.effect ofpolymer nanoparticlemorphology on fracture toughness enhancement ofcarbon fiber reinforced epoxycomposites[j].composites,part b.engineering,2022(apr.1):234.)是采用化学反应或物理共混添加增韧剂的方法对树脂基体改性,提高树脂基体整体的韧性;但是这种方法通常会使树脂的流变及耐热等物理特性改变,过高的基体粘度难以满足复合材料制造要求;并且尺寸较小的增韧剂(如碳纳米管等)混合存在分散性问题,极易团聚,损害复合材料性能。

4、综上所示,亟需一种易于施工的适用于连续纤维3d打印工艺的热固性复合材料层间增韧方法,并且不引入过多弱界面,对复合材料综合性能影响小。

技术实现思路

1、为了克服上述现有技术的缺陷,本发明的目的在于提供一种单组分热塑树脂多尺度增韧连续纤维3d打印热固性复合材料的方法,利用固化过程中热塑性树脂溶解/不溶解状态下的不同特性,增加了3d打印复合材料的层间性能;利用相分离机理自发形成纳米级热塑相分布均匀,减少界面引入,不损害3d打印复合材料的综合性能,并具有提高复合材料耐热等功能特性的潜力;本发明有工艺简单、自动化程度高、适宜于复合材料3d打印工艺的优点,显著提高了3d打印复合材料构件韧性,开阔了其工程应用前景。

2、为了达到上述目的,本发明采取的技术方案为:

3、一种单组分热塑树脂多尺度增韧连续纤维3d打印热固性复合材料的方法,通过调控热塑性树脂在热固性基体中的溶解程度,以溶解态及不溶颗粒混合态热塑性树脂共同改性打印基体,溶解态树脂发生相分离形成纳米级热塑相,不溶态热塑颗粒在微米尺度提供颗粒增韧效应,实现了单组分热塑性树脂构成的纳米尺度热塑相与微米尺度颗粒的多尺度增韧体系;利用相分离机理自发形成纳米级热塑相分布均匀,并结合连续纤维3d打印工艺制造复合材料构件。

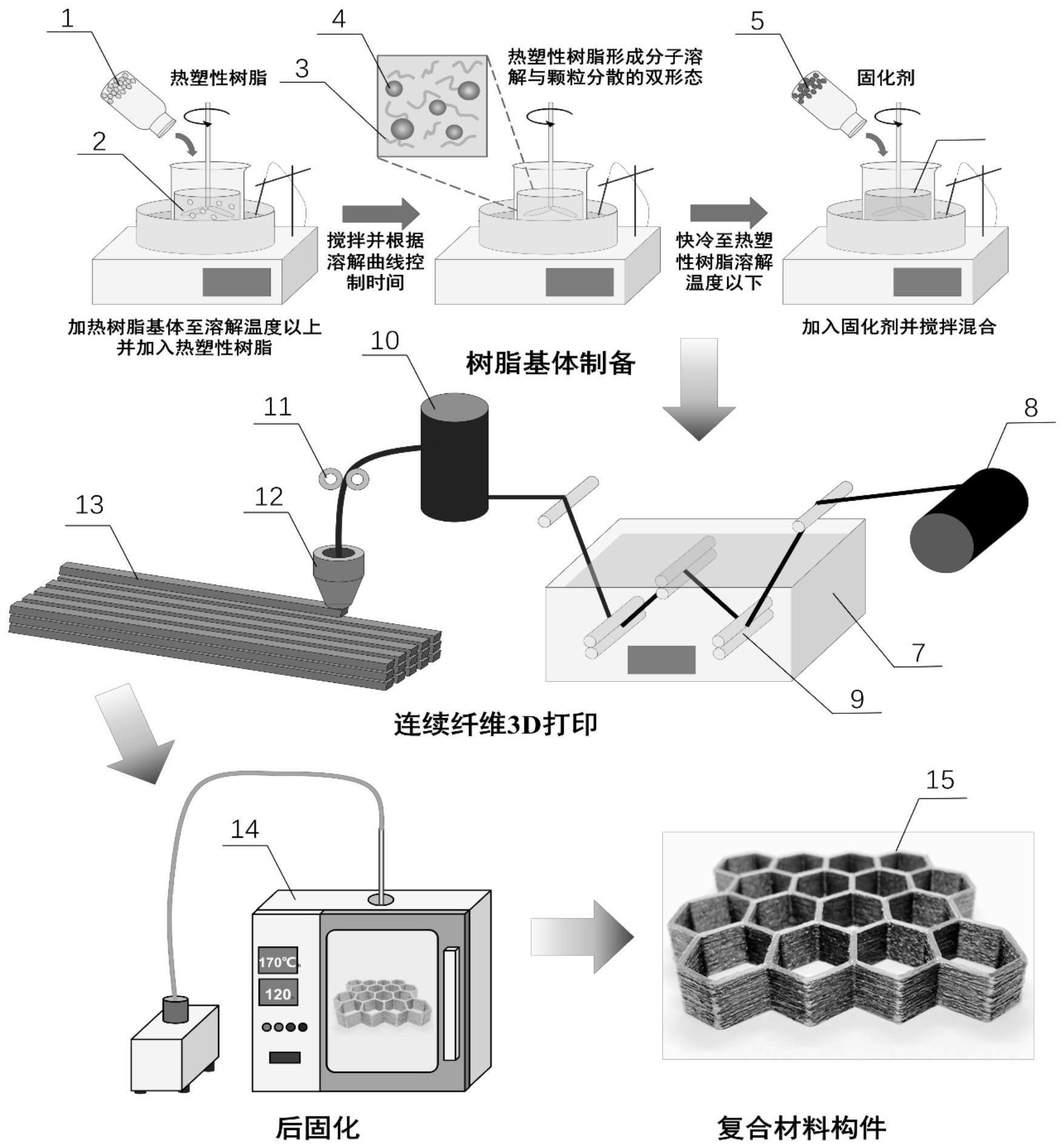

4、一种单组分热塑树脂多尺度增韧连续纤维3d打印热固性复合材料的方法,包括以下步骤:

5、步骤一,根据热塑性树脂材料的极性力、色散力等热力学性能参数,通过热力学相容理论及溶解空间模型分析热塑性树脂材料与热固性基体材料的热力学相容性,计算其分子的相对能量差;热塑性树脂的筛选条件为与热固性基体相对能量差小于1,选择具有相容性的热塑性树脂制备打印基体;

6、步骤二,将具有相容性的热塑性树脂加入热固性树脂基体,热塑性树脂的质量份数小于15%;加热至熔融并升温至热塑性树脂可溶解温度后,保温并持续搅拌,根据实验获得的溶解曲线控制溶解时间,使低于10wt%的热塑性树脂溶解;溶解的热塑性树脂含量根据相分离旋节线理论确定,控制热塑性树脂溶解量使其通过相分离形成非连续相,避免热塑相的聚集及尺寸增大;剩余热塑性树脂以微米颗粒形式均匀混合,使热塑性树脂在树脂基体中形成分子溶解及颗粒分散的混溶双形态;之后将树脂基体以大于等于30℃/min的速率冷却至溶解温度以下,加入固化剂,并搅拌混合均匀,得到双形态改性树脂体系;

7、步骤三,基于双形态改性树脂体系,通过预浸机构制备改性树脂预浸连续纤维丝束用于3d打印,将制成的改性树脂预浸连续纤维丝束通过送丝辊轮输送至3d打印设备的打印喷头,打印喷头对改性树脂预浸连续纤维丝束加热熔融并挤出,在打印平台上按打印轨迹逐层沉积改性树脂预浸连续纤维丝束,即打印得到连续纤维复合材料预成形体;

8、步骤四,将打印得到的连续纤维复合材料预成形体放入加热设备,高温引发固化剂发生固化反应;随着固化反应的进行,溶解的热塑性分子发生“反应诱导相分离”,形成尺寸在纳米级别的热塑性球晶相,并均匀分散在树脂相中,形成“海岛结构”;通过固化温度及时间的调控,控制相分离发生速率及时间,进而对热塑性相的尺寸及形态进行调控;单组分的热塑性树脂形成的纳米尺度热塑相与微米尺度颗粒形成多尺度增韧体系,分别通过树脂基体韧性提高以及颗粒增韧机制共同提高复合材料层间强度,并且通过单组分材料的相容性产生相互作用,提供协同增韧效果;固化完成后即得到具有良好韧性与层间强度的3d打印复合材料构件。

9、所述步骤一中的热塑性树脂是通过理热力学分析方法优选的,目前已知的满足此条件的热塑性树脂是酚酞基聚芳醚酮(pek-c)、聚醚酰亚胺(pei)、聚醚砜(pes)、聚醚酮(pek)、聚醚醚酮(peek)、聚砜(psf)中的一种。

10、所述步骤一中的热固性树脂基体是环氧树脂、氰酸酯树脂、酚醛树脂、双马来酰亚胺树脂中的一种。

11、所述步骤二中的固化剂是咪唑类固化剂、双氰胺类固化剂、芳香族二胺类固化剂、酸酐类固化剂中的一种或多种混合。

12、所述步骤二中的采用溶解度调控法制备了双形态改性树脂体系,包括微米级别热塑性颗粒分散相、分子级别热塑性分子溶解均相、以及均匀分散的固化剂;为保证基体的良好打印性,120℃时其基体粘度不超过100pa·s。

13、所述步骤三中的连续纤维是碳纤维、玻璃纤维、芳纶纤维、玄武岩纤维、聚酰亚胺纤维等高分子纤维中的一种或多种混合。

14、所述步骤四中的加热设备为高温烘箱、加热炉、加热板、加热毯中的一种。

15、与现有技术相比,本发明具有以下的有益效果:

16、(1)本发明采用了通过热塑性树脂材料的热力学参数理论计算其是否能够溶解于热固性基体的方法,而非频繁实验尝试,减少了工作量,并且减少材料与能源消耗,降低了成本。

17、(2)本发明采用与热固性树脂基体具有良好热力学相容性的热塑性树脂,利用其独特性能,使其与热固性树脂基体相容形成均相体系,进而通过固化反应诱导的方法改变体系的热力学相容状态,使热塑分子自发相分离形成均匀分布的纳米尺度热塑相,解决了纳米增韧相的分散性问题,实现对树脂基体的纳米尺度增韧效果。

18、(3)本发明采用溶解度调控法将单组分的热塑性树脂通过分子溶解以及颗粒分散的混溶双形态改性热固性树脂,相比于传统方法,仅引入一种界面,保护复合材料的整体性能;并且采用溶解度调控的方法控制热塑性树脂的形态,工艺简单,不必频繁多次添加材料。

19、(4)本发明通过热塑性树脂溶解改性树脂基体,显著提高了树脂基体的柔性,并且对树脂基体的粘度影响较小,满足包括3d打印工艺的多种复合材料制备工艺的需求。

20、(5)本发明采用连续纤维增强复合材料3d打印工艺制造复合材料结构,工艺灵活,可以实现多种复杂结构的3d打印制造,如点阵结构、变刚度结构、蜂窝结构等。本发明显著提高了高韧性复合材料的可设计性与可制造性,为航空航天等工程领域提供了新方法与新思路,开拓了3d打印复合材料的应用前景。

21、(6)本发明通过“溶解度调控”与“反应诱导”,在树脂制备阶段将单组分热塑性树脂以分子溶解与颗粒混合的双形态引入树脂基体,在固化阶段通过引发“反应诱导相分离”,使溶解态热塑性分子析出形成纳米尺度的热塑性相,与均匀分散的微米尺度热塑性颗粒对复合材料进行多尺度增韧,显著提高了复合材料层间强度。

22、(7)本发明通过相分离的原理使热塑相分离析出,基于界面结晶原理,析出的热塑相倾向于在同组分的热塑性微颗粒表面及附近析出,可以增加热塑性微颗粒表面粗糙度,与已有方法相比,可以显著改善热塑性颗粒与树脂基体的界面,减少应力集中,提高热塑颗粒-热固基体界面结合。

- 还没有人留言评论。精彩留言会获得点赞!