一种高分子着色方法、纺丝液及着色纤维与流程

本发明涉及纺织印染,尤其涉及一种高分子着色方法、纺丝液及着色纤维。

背景技术:

1、芳砜纶,具有优异的耐热性,其制成纤维分解温度达到500℃,长期使用温度大于230℃,极限氧指数>33,出色的耐高温酸碱性,电绝缘性和良好的纺织加工性能,广泛应用于防护服、高温滤料、电器工业和复合材料领域,是不能缺少的战略性重要材料。

2、芳砜纶纤维在使用时往往需要染色,常见染色方式包括纺前着色和纤维后染,现有技术中纺前着色采用无机颜料或不溶的有机物研磨加入的方法,因为颜料在纤维中以颗粒形式存在,容易堵塞喷丝头的微孔,影响纤维的正常纺丝,过滤压力大,断头率高,喷丝头换板周期短,纺丝成本高,同时纺丝过程容易产生毛刺、难以生产细旦纤维;而纤维后染是使用有机染料对纺丝或织造后纤维或纤维面料染色,后染材料在高温、强紫外环境下容易老化褪色,导致芳砜纶着色不牢,而芳砜纶往往是应用在高温高辐射等极端环境中,纤维后染制备的染色芳砜纶难以达到使用要求;同时纤维后染的染色溶液含有重金属、有机污染物,染色过程产生大量废水废渣,严重污染环境。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种高分子着色方法、纺丝液及着色纤维,用以解决现有技术中芳砜纶着色时喷丝头的过滤压力大、断头率高、染色后的纤维产品的相对强度、断裂伸长率低和耐光性差及难以生产细旦纤维的问题,以及印染产生大量废水废渣,污染环境的问题中至少一个。

2、本发明的目的主要是通过以下技术方案实现的:

3、一种高分子着色方法,包括以下步骤:

4、步骤1:将发色反应单体、二氨基二苯砜混合后,加入苯基二甲酰氯反应获得芳砜纶有色纺丝液。

5、优选地,所述二氨基二苯砜为3,3’-二氨基二苯砜、4,4’-二氨基二苯砜中一种或多种。

6、优选地,所述发色反应单体为含两个伯氨基的化合物;优选地,所述发色反应单体为含两个伯氨基的芳香化合物,进一步优选地,所述发色反应单体为二氨基蒽醌。

7、优选地,所述二氨基蒽醌为1,4-二氨基蒽醌、1,5-二氨基蒽醌、2,6-二氨基蒽醌、1,5-二氨基-4,8-二羟基蒽醌、1,2-二氨基蒽醌、1,8-二氨基蒽醌中的一种或几种。

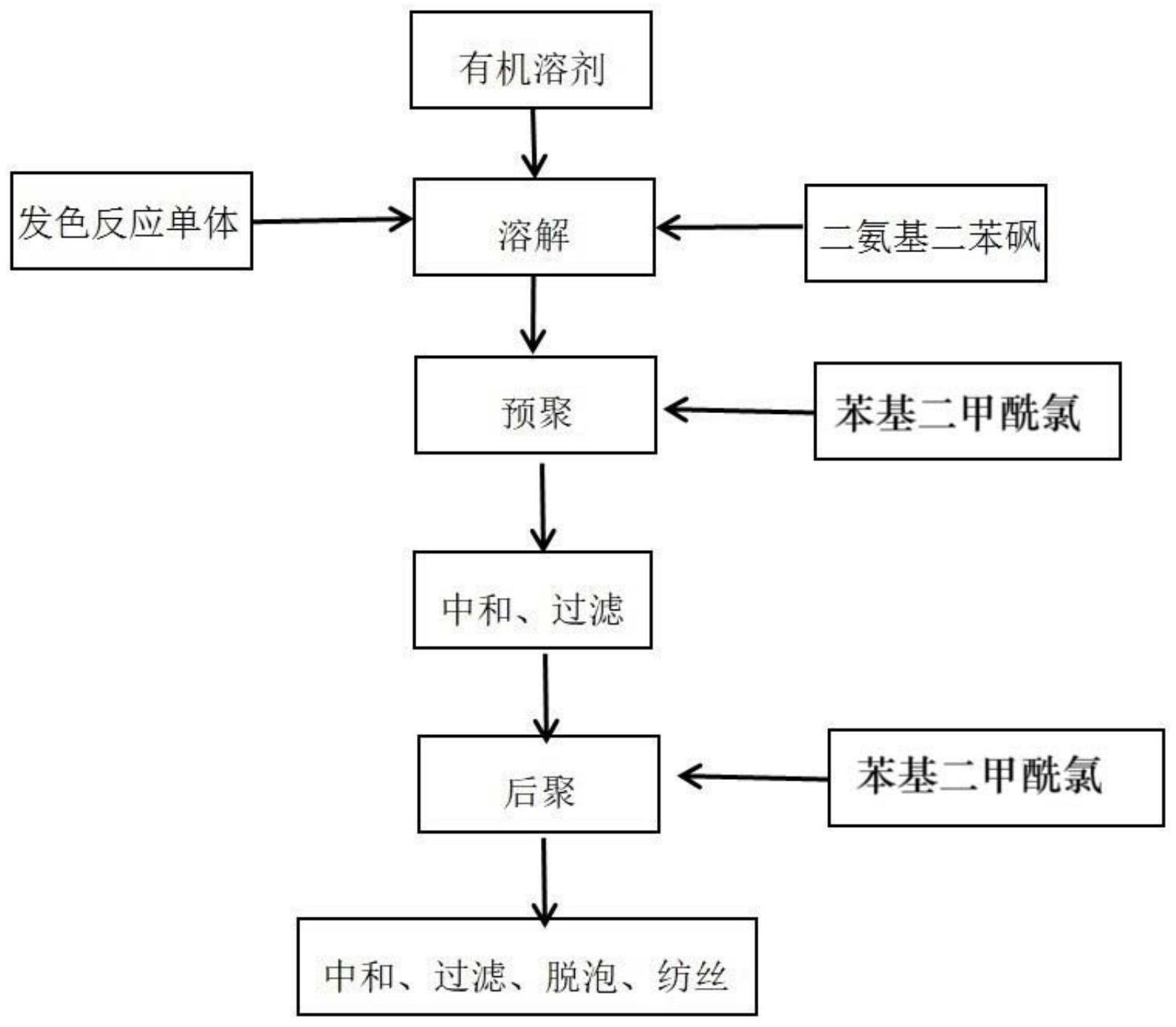

8、优选地,所述步骤1为一步全量聚合法,包括第一阶段和第二阶段,所述第一阶段聚合反应温度为-15℃~30℃,第二阶段聚合反应温度为30℃~60℃。

9、优选地,所述第一阶段包括:二氨基二苯砜、发色反应单体与苯基二甲酰氯的反应生成小分子预聚体和小分子预聚体无规共聚生成长链预聚体;

10、所述第二阶段包括:随着苯基二甲酰氯继续加入,苯基二甲酰氯与预聚体分子的二氨基二苯砜或发色反应单体端基反应实现长链预聚体连接和长链增长。

11、优选地,所述步骤1为两步或多步全量聚合法,包括以下步骤:

12、s101:将发色反应单体与制备芳砜纶的二氨基二苯砜溶解于极性有机溶剂中;

13、s102:向步骤s101中混合体系多次加入苯基二甲酰氯,进行多次预聚合,预聚合后加入缚酸剂,沉淀分离缚酸剂与预聚合副产物的反应产物,继续加入苯基二甲酰氯后聚合,反应完成后加缚酸剂去除余下聚合副产物,得到芳砜纶有色纺丝液。

14、一种着色纤维的纺丝液,由上述方法制备,所述纺丝液包括着色高分子和极性有机溶剂;

15、所述着色高分子包括:和(ⅲ)、(ⅳ)两种结构单元无规分布,aq包含蒽醌官能团,ac表示间苯或对苯官能团,ds包含二苯砜结构单元;所述着色高分子中(ⅲ)、(ⅳ)两种结构单元数量比为:80~99.9:0.1~20。

16、一种着色纤维,由上述方法制备,所述着色纤维包含无规分布的(ⅲ)、(ⅳ)两种结构单元:

17、

18、

19、aq包含蒽醌官能团,ac为间苯或对苯官能团,ds包含二苯砜结构单元,(ⅲ)、(ⅳ)两种结构单元数量比为:95~99.9:0.1~5;动力粘度15000厘泊~60000厘泊。

20、与现有技术相比,本发明至少可实现如下有益效果之一:

21、(1)本发明的染色方法是化学染色,是通过一定的化学反应将染料分子引入高分子的主链共聚形成,与共混着色和接枝共聚着色机理不同,发色反应单体作为反应物之一,与纤维的其它单体共聚形成高分子主链,溶解在溶剂体系中,形成同相溶液,相对使用颗粒颜料的现有的纤维着色方法,过滤压力小,断头率低,染色后纤维的相对强度和断裂伸长率高,极大提高了有色纤维产品的物理性能;改善了现有技术容易堵塞喷丝头的微孔,过滤压力大,断头率高,导致染色后的纤维产品的相对强度和断裂伸长率低的缺陷;相对纤维纺丝后再进行染料染色的方法,本发明着色单元结构更为稳定不容易浸出流失或老化,染色持久性、耐光照老化性能明显改善。具体地,纤维的纺丝液动力粘度为15000~60000/厘泊;着色纤维的玻璃化温度为285℃~315℃;纤维的相对强度为2.6cn/dtex~3.65cn/dtex;纤维的断裂伸长率为26%~31%;耐光色牢度为3.5~4级;耐水洗色牢度等级为4~5级。

22、(2)本发明通过选择具有不同反应性的发色反应单体与待染色的聚合物其它单体共聚形成高分子链,获得丰富的色系;而现有技术中的共混着色方法,需要考虑颜料分散性、均匀性及颜料与高分子相容性,限制了颜料选择范围。

23、(3)本发明通过发色反应单体聚合形成高分子链,以分子水平分散在树脂基体中,分散均匀,着色力强,单体的用量很少,能够节约染色成本;而现有的共混着色通过颜料的加入量来调节染色的颜色和深浅,颜料以颗粒形式存在聚合物中,着色力差,同等着色效果下,需要的加入量更大。

24、(4)本发明在纺丝过程使用的极性溶剂可以通过减压蒸馏等方式回收,完全没有现有技术中染色过程产生的印染废渣和废水,相对现有纺丝方法实现了节能降耗,减少了环境污染。

25、(5)本发明采用苯基二甲酰氯两次或多次加入工艺,且在苯基二甲酰氯加入50-95%后通入缚酸剂物质与产物副产物结合,去除反应副产物,促进反应正向进行;进一步地,通入无机缚酸剂与反应副产物反应,通过沉淀和过滤去除反应副产物,在去除反应副产物同时避免引入新的杂质。

26、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。

技术特征:

1.一种高分子着色方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高分子着色方法,其特征在于,所述二氨基二苯砜为3,3’-二氨基二苯砜、4,4’-二氨基二苯砜中一种或多种。

3.根据权利要求1所述的高分子着色方法,其特征在于,所述发色反应单体为含两个伯氨基的化合物;优选地,所述发色反应单体为含两个伯氨基的芳香化合物,进一步优选地,所述发色反应单体为二氨基蒽醌。

4.根据权利要求3所述的高分子着色方法,其特征在于,所述二氨基蒽醌为1,4-二氨基蒽醌、1,5-二氨基蒽醌、2,6-二氨基蒽醌、1,5-二氨基-4,8-二羟基蒽醌、1,2-二氨基蒽醌、1,8-二氨基蒽醌中的一种或几种。

5.根据权利要求1所述的高分子着色方法,其特征在于,所述步骤1为一步全量聚合法,包括第一阶段和第二阶段,所述第一阶段聚合反应温度为-15℃~30℃,第二阶段聚合反应温度为30℃~60℃。

6.根据权利要求5所述的高分子着色方法,其特征在于,所述第一阶段包括:二氨基二苯砜、发色反应单体与苯基二甲酰氯的反应生成小分子预聚体和小分子预聚体无规共聚生成长链预聚体;

7.根据权利要求1所述的高分子着色方法,其特征在于,所述步骤1为两步或多步全量聚合法,包括以下步骤:

8.根据权利要求1-7任一项所述的高分子着色方法,其特征在于,所述高分子着色方法还包括:

9.一种着色纤维的纺丝液,其特征在于,由权利要求8所述方法制备,所述纺丝液包括着色高分子和极性有机溶剂;

10.一种着色纤维,其特征在于,由权利要求8所述方法制备,所述着色纤维包含无规分布的(ⅲ)、(ⅳ)两种结构单元:

技术总结

发明涉及一种高分子着色方法、纺丝液及着色纤维,属于纺织印染技术领域,解决了现有的染色方法喷丝头的过滤压力大,断头率高,纤维产品的相对强度低、断裂伸长率低及难以生产细旦纤维的问题。该高分子着色方法包括:将发色反应单体、二氨基二苯砜混合后,加入苯基二甲酰氯反应获得芳砜纶有色纺丝液。本发明通过将发色反应单体与砜芳纶单体直接反应,在纤维结构引入发色基团,提高了纺丝液的过滤性能和可纺性,并且纤维产品的物理性能良好、染色成本低。

技术研发人员:田会双,刘庆备,梅李超,张林,张鹏飞,王恒宇,张旭,王蒙,宋飞虎,高欢

受保护的技术使用者:江苏新视界先进功能纤维创新中心有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!