一种枝状苯乙烯-丁二烯嵌段共聚物及其制备方法和应用与流程

本发明涉及一种丁苯共聚物,特别涉及枝状苯乙烯-丁二烯嵌段共聚物,还涉及其制备方法和作为鞋大底料基础胶的应用,属于丁苯热塑性弹性体制备。

背景技术:

1、现有的阴离子聚合法制备聚苯乙烯-丁二烯-苯乙烯三嵌段共聚物,如市售的中国石化巴陵石化公司合成橡胶厂生产的产品如yh-791、yh-792、yh-791h、yh-805、yh-803及yh815等为人们俗称的sbs。通常线型sbs为三段聚合法制备,其熔融指数(mfr)为0.01~10g/10min,主要用作道路改性沥青、沥青防水材料、制鞋和粘合剂等。偶合型sbs采用两段聚合后再用四氯化硅进行偶合,其平均偶合臂数在2.5~3.5之间,较难达到四臂的分子构造,聚合物的分子质量较大,其数均分子质量mn=20~35万,mfr测不出,通常在其合成的胶液中加入定量的白油制成充油胶才有好的可加工性和使用性。现有技术中已有不少关于苯乙烯-丁二烯嵌段共聚物及其生产方法的报道,如中国专利(cn85102259a)所公开的技术为了降低共聚物的永久变形量,其产物sbs或(sb)nr的苯乙烯与丁二烯的比值(即s/b)均为≥30/70,即s段重量百分率大于30%。虽然也有的技术如中国专利(cn 1088591a)公开了制备(s-d)ns(n为2~4)产品方法,其s段重量百分率为20%~45%,d(含丁二烯的共轭二烯烃)段重量百分率为55%~80%,但其产品为多嵌段共聚物,与本发明产品不是同一种化合物,合成过程中采用的引发剂是双锂引发剂,与本发明使用的引发剂也不同。上述技术所生产的各牌号sbs产品,由于其s段重量百分含量较高,树脂性能较强。中国专利(cn20913887a)公开了一种苯乙烯-丁二烯-苯乙烯嵌段共聚物的制备方法与流程,描述了在环己烷溶液中用丁二烯、正丁基锂、苯乙烯、十二烷基苯磺酸钠与五甲基二乙基三铵的复合结构调节剂,偶联剂三氯化锑进行升温加压聚合反应,制得苯乙烯-丁二烯-苯乙烯嵌段共聚物,苯乙烯嵌段的含量为74%。中国专利(cn102887980b)公开了一种苯乙烯-丁二烯共聚物及其制备方法和应用的制作方法,该共聚物为苯乙烯-丁二烯-苯乙烯的三嵌段结构,中间嵌段为丁二烯与苯乙烯的无规共聚为主,并结合有苯乙烯-丁二烯-苯乙烯的嵌段结构,该共聚物的数均分子量为12~17万,分子量分布为1.01~1.1,苯乙烯质量分数为35~50%,丁二烯质量分数为50~65%。中国专利(cn 1073950a)公开了一种苯乙烯-丁二烯嵌段共聚物的制备方法,其步骤为在有机锂引发的苯乙烯-丁二烯阴离子聚合反应中,形成非弹性体嵌段之后生成无规化嵌段,最后形成弹性体的结构调节嵌段。最后用烷氧基硅化合物偶合所形成的含活性端锂基聚合物链,使之生成星型结构的苯乙烯-丁二烯无规嵌段共聚物。中国专利(cn112521553a)公开了一种衣康酸酯/苯乙烯/丁二烯共聚物及其制备方法和橡胶组合物,将含衣康酸酯单体,苯乙烯和丁二烯在内的组分进行低温乳液聚合得到所述共聚物,所述共聚物经化学交联可制得衣康酸酯/苯乙烯/丁二烯共聚物型合成橡胶,其综合性能可与ssbr比肩,为绿色轮胎的制备提供了一种有效的思路。中国专利(cn 9611838a)公开了一种苯乙烯-丁二烯嵌段共聚物及其制造方法,采用环己烷作溶剂,正丁基锂(buli)作引发剂,四氢呋喃(thf)作活化剂,单体苯乙烯(s)与丁二烯(b)的重量百分比分别为10%~29%和71%~90%,物系中原料单体在溶剂中的浓度为12g~20g/100ml,采用三步加料分段聚合和两步加料偶合法分别合成数均分子量mn等于10±2万的线型sbs和数均分子量mn等于18±2万的(sb)nr(n为3~4)产品。

2、另外,在文献(“新型苯乙烯-丁二烯-苯乙烯防水涂料的制备”,电镀与涂饰,第29(8))中公开了一种耐水性强、附着力大、热稳定性好、环保型的sbs防水涂料,其组成为sbs、萜烯树脂、乙酸乙酯、甲苯等组成。在文献(“苯乙烯-丁二烯-苯乙烯(sbs)三嵌段共聚物建筑胶粘剂的研究”,《中国胶粘剂》,2007年)中采用苯乙烯-丁二烯-苯乙烯共聚物(yh-791/yh-792)、增黏树脂、抗氧剂与阻燃剂等原材料制备建筑胶粘剂,考察了在m(yh-791):m(yh-792)=7:3或6:4的试样条件下,建筑胶粘剂的初粘力与剥离强度应用效果较好,120#汽油与乙酸乙酯相结合可作为建筑胶粘剂的优质溶剂,对于机油的耐油性最高。

3、在(“星形丁二烯类聚合物的分子结构设计及其氢化”,大连理工大学,化学工程,2021)中介绍了星形支化聚合物因其特殊的结构与性质而被广泛应用,基于星形支化结构的丁二烯聚合物的合成具有重要的研究意义,采用活性阴离子聚合方法和偶联改性技术,选取双官能醚类路易斯碱为调节剂,二乙烯基苯(dvb)为偶联剂,成功设计并合成两种星形支化结构的丁二烯类聚合物,即高1,2-结构星形支化聚丁二烯(s-g-pb)及以聚苯乙烯为规整支链的星形支化结构苯乙烯-丁二烯-苯乙烯(s-g-sbs)共聚物。后续采用对甲苯磺酰肼(tsh)/三正丙胺(tpa)体系对两种聚合产物中pb链段中的不饱和双键进行加氢生成对应的氢化产物星形支化氢化聚丁二烯(s-g-h-pb)及星形支化sebs(s-g-sebs),利用氢核磁共振、红外光谱(ftir)、凝胶渗透色谱(gpc)等手段对氢化前后聚合物进行化学结构、分子量及分布表征,并测定氢化产物的氢化度,使用差示扫描量热仪(dsc)及热重分析仪(tga)对两者进行热力学性能表征,并探究氢化产物在成品油改性剂方面的应用。结果表明,s-g-pb分子量可控,且1,2-结构可达70%以上。s-g-sbs中聚丁二烯链段1,2-结构在30%~70%间可控。s-g-sbs的玻璃化转变温度(tg)与熔体黏度均随结合苯乙烯含量及pb链段中1,2-结构含量的增加而提高。与相似分子结构参数的线形sbs相比,s-g-sbs的熔体黏度明显更低。tsh/tpa体系可对星形支化丁二烯聚合物进行高效加氢,s-g-h-pb氢化度可达95%以上,s-g-sebs氢化度可达98%以上。氢化反应可明显改善聚合物的热稳定性,且氢化产物在成品油改性方面具有一定效果。

4、上述研究的合成的pb和sbs的特点是选用二乙烯基苯为偶合剂,即选将单体进行共聚合成活性锂的聚合物,然后再将二乙烯基苯进行偶合,聚合物分子呈现二乙烯基苯偶合包括共聚成以多个二乙烯苯均聚形成核心,且其核中含有多个以聚丁二烯或sb/s为支链的多臂状的星形支化状所构建的聚合物。此技术二乙烯苯在偶合中易形成共聚,如果用量少了,形成不了支化链;如二乙烯苯用量较大,聚合物能形成星状放射状分子构象,但不可避免产生部分凝胶,影响聚合物的可用性和加工性能,此项技术描述了氢化产物在成品油改性方面具有一定效果,如果作为成品油如润滑油的增粘剂,中国石化巴陵石化公司合成橡胶事业部以这个方法合成的(聚苯乙烯-丁二烯/异戊二烯)-二乙烯苯偶合类的多个相关结构的产物进行了作为成品油如润滑油的增粘剂的使用,结果油品中含有凝胶,粘温性能和抗剪切稳定性差等多种缺陷,此类合成法已有多项论文公开发表。

5、综上所述,sbs的合成方法一般是在惰性溶剂中,以单官能团的有机锂为引发剂,采用三步加料法即先加苯乙烯聚合,后加丁二烯继续聚合,再加苯乙烯聚合,反应完成后以终止剂终止,得到线型结构的嵌段共聚物sbs;采用两步加料后以偶联剂偶联法即先加苯乙烯聚合,后加丁二烯继续聚合,反应完成后以偶联剂进行偶联反应,得到星型结构的嵌段共聚物sbs。专业技术人员都知道,改变苯乙烯s、丁二烯b的加料顺序或方式(如苯乙烯s与丁二烯b混合等)可以得到一系列新的苯乙烯、丁二烯多嵌段聚合物,也是人们熟知的市售sbs或热塑性弹性体(tpe)商品,这类弹性体通常用作改性沥青、溶剂型粘合剂、鞋底料等。作为用量较大的sbs鞋底料通常采用白油作为其软化剂,现有的sbs或tpe充油率过大会导致其复合物的物理交联密度下降,力学性能快速降低,且其充油制品还会出现渗油现象,失去使用行为。而那种既能高充油,又能保持适宜强度和锁油行为的sbs弹性体目前市场上还没有出现和相应技术的报道。

技术实现思路

1、针对现有的三嵌段和四氯化硅偶合的sbs或tpe充油率低,在高充油下复合材料力学性能不理想、制品出现渗油现象,失去其使用行为的缺陷。本发明的第一个目的是在于提供一种可高充油、高内聚力、不渗油、变形低、拉伸强度高,综合物理性能优良的不对称多臂、枝状的苯乙烯-丁二烯多嵌段共聚物(下文简称“dd-sbs”,dendritic dobby comb ofsbs)。

2、本发明的另一个目的是在于提供一种制备方法简单、低成本、条件温和的制备所述dd-sbs的方法。

3、本发明的第三个目的在于提供一种dd-sbs的应用,其作为鞋大底料基础胶应用,dd-sbs的充油性能好,且在较高充油率的环境下,其复合料制品依然能体现出较高的内聚强度和拉伸强度,变形低、不渗油的特点,用其制备鞋底材料,不仅能持久耐用,而且相比通用充油sbs其制作成本低,根据其不同配方可作为运动、发泡、休闲和劳动保护等用鞋大底料的主要材料。

4、为了实现上述技术目的,本发明提供了一种枝状苯乙烯-丁二烯嵌段共聚物,其具有以下表达式:(sa-bc)m-bd/yn;其中,bd/yn为丁二烯与二乙烯基苯的无规共聚物主链;sa-bc为苯乙烯与丁二烯的两嵌段共聚物支链;s为苯乙烯单元,b为丁二烯单元,y为二乙烯基苯单元;a、c和d分别为苯乙烯单元、支链中丁二烯单元以及主链中丁二烯单元的聚合度;n为由二乙烯基苯单元引入的支化点数;m为支链的数量。

5、本发明提供的dd-sbs其表达式为(sa-bc)m-bd/yn,分子构象式如下:

6、

7、该dd-sbs是以丁二烯单体和二乙烯基苯支化单元通过无规共聚形成的不对称的支化丁二烯聚合物作为主链,而支链的末端接枝聚苯乙烯嵌段。结合表达式和构象式可以看出:bd/yn为丁二烯与二乙烯基苯的无规共聚物主链,bd为主链中的丁二烯单元,sa-bc为苯乙烯与丁二烯的两嵌段共聚物支链,bc为支链中的丁二烯单元,y为通过无规共聚均匀分布主链中,构成了sa-bc的支化点。

8、作为一个优选的方案,m和n均为正整数,m≥n,2≤n≤7。

9、作为一个优选的方案,苯乙烯单元与丁二烯单元的嵌段质量比=(30~50)/(70~50)。进一步优选,苯乙烯单元与丁二烯单元的嵌段质量比=(38~48)/(62~52)。值得阐明的是,苯乙烯嵌段质量过低,则聚合物硬度低、伸长率高,不适宜高充油,不利于降低终端制品的成本,适当提高苯乙烯嵌段质量,聚合物伸长低、强力大、硬度高,适宜高充油,有益于高充油制品的制造成本;但是苯乙烯含量过高,则造成刚性过大,硬度过高,也不适合充油。

10、作为一个优选的方案,丁二烯单元中1,2-结构单元的质量百分比含量为10~50%。进一步优选,丁二烯单元中1,2-结构单元的质量百分比含量为15~30%。作为通用的sbs其分子中1,2-加成物可不必过高,当然聚合物中乙烯基质量分数适当提高,有益鞋底材料止滑,但过高的乙烯基单元含量,则需增加合成的难度,造成成本增加。

11、作为一个优选的方案,二乙烯基苯单元与丁二烯单元的质量比0.6~0.8:1000(例如600~800mg/kg)。进一步优选,二乙烯基苯单元与丁二烯单元的质量比0.65~0.75:1000(例如650~750mg/kg)。值得进一步阐明的是:如果dvb用量过低,聚合物支化度过低,起不到支化的目的;dvb用量过高,在nbl用量恒定的条件下,聚合物支化度过大,聚合物分子质量过高,聚合物产生凝胶化,会出现钝釜事故。

12、作为一个优选的方案,sa嵌段的数均分子质量mn=1.0~1.6×104;(sa-bc)m-bd/yn的数均分子质量mn=12~30×104;(sa-bc)m-bd/yn的分子质量分布指数mw/mn=1.02~1.15。本发明的(sa-bc)m-bd/yn在引入二乙烯基苯(dvb)单体进行无规共聚时,也是无法完全避免少量dvb参与偶合、微交联和环化,会形成少量的大分子(简称偶合聚合物),其mn=25~32×104,偶合大分子在聚合物中的质量分数一般少于<30%。

13、本发明还提供了一种枝状苯乙烯-丁二烯嵌段共聚物的制备方法,该方法是在阴离子聚合体系中,先加入部分苯乙烯单体进行一段聚合,再均匀连续加入二乙烯基苯和丁二烯混合单体进行二段聚合,再加入余下部分苯乙烯进行三段聚合,三段聚合完成后终止聚合,所得胶液依次进行充油、凝聚和干燥,即得。

14、作为一个优选的方案,所述阴离子聚合体系中包含活化剂及溶剂。

15、作为一个较优选的方案,所述活化剂为四氢呋喃,活化剂用量为20~40mg/kg溶剂。

16、作为一个较优选的方案,所述一段聚合采用烷基锂引发聚合反应,所述烷基锂优选为正丁基锂。

17、作为一个较优选的方案,所述溶剂为环己烷和/或己烷。

18、作为一个优选的方案,一段聚合的条件:温度为50~60℃,时间为25~30min。

19、作为一个优选的方案,二段聚合的条件:温度为65~90℃,二乙烯基苯和丁二烯混合单体的加入时间不少于30min,加完之后再反应15~25min;值得再次阐明的是:dvb与丁二烯单体在进行无规共聚时,尽管dvb(二乙烯基苯)的化学活性远高于b(丁二烯),但因dvb在丁二烯单体或聚合环境中的含量较低,丁二烯单体相对dvb与活性链锂的碰撞几率要高,即丁二烯进行链增长机率与dvb进行支化的机率是同步竟争,正如在(“w.m索尔特曼.《立构橡胶》”)中所述:在阴离子聚合环境中dvb随二烯单体在聚合链增长的同时而逐步支化,最终单体聚合完毕后,聚合物的分子构造形成树枝状,其支化密度或支化因子(g)取决于dvb和引发剂在聚合环境中的用量。然而,研究发现,dvb和丁二烯在进行共聚时,dvb不可避免产生自聚成核。所以本发明所述的dvb和丁二烯在进行共聚时,最优选的是dvb和丁二烯混合单体为连续均匀加入第一段中的活性聚苯乙烯锂溶液中,连续加料时间不少于30min,使其二乙烯苯与丁二烯单体充分进行无规均匀地链增长和支化,避免二乙烯苯产生自聚成核形成超大分子,混合单体加完之后再反应15~25min,形成无规不对称性长链支化,最终形成不对称性长链枝状聚合物。

20、作为一个优选的方案,三段聚合的条件:温度为50~80℃,时间为25~30min。

21、作为一个优选的方案,所述终止聚合采用c2~c8卤代烷烃、一氯三甲基硅烷、含单活性官能团的酯、含单活性官能团的酮中至少一种作为终止剂。进一步优选为氯代正丁烷、溴乙烷、溴丙烷和溴丁烷,其用量为活性锂的当量数,将活性锂转化为中性的卤化锂,其目的是防止活性锂聚合物出料后与空气中的氧发生偶合形成超大分子,同时也防止抗氧剂与胶液中的碱性锂发生反应使胶液产生色变,防止干胶发生黄变产生黄色。

22、作为一个优选的方案,所述充油采用白油作为填充油;所述白油的用量为胶液干基质量的30~50%。本发明的dd-sbs因其支化的大分子分子质量过大,且其在聚合物中的质量分数较高,所以其熔融指数mfr极低,为了在其后续的挤出加工过程中易于熔融热压成型,优选在其聚合完毕后的胶液中采用湿法填充定量的白油,降低聚合物的熔点、提高聚合物的mfr。其优选白油为本行业技术人员所共知的石腊油或环烷油,如市售的kn4010或kn4006等中的任何一种。充油dd-sbs聚合物mfr为0.01~0.5g/10min。

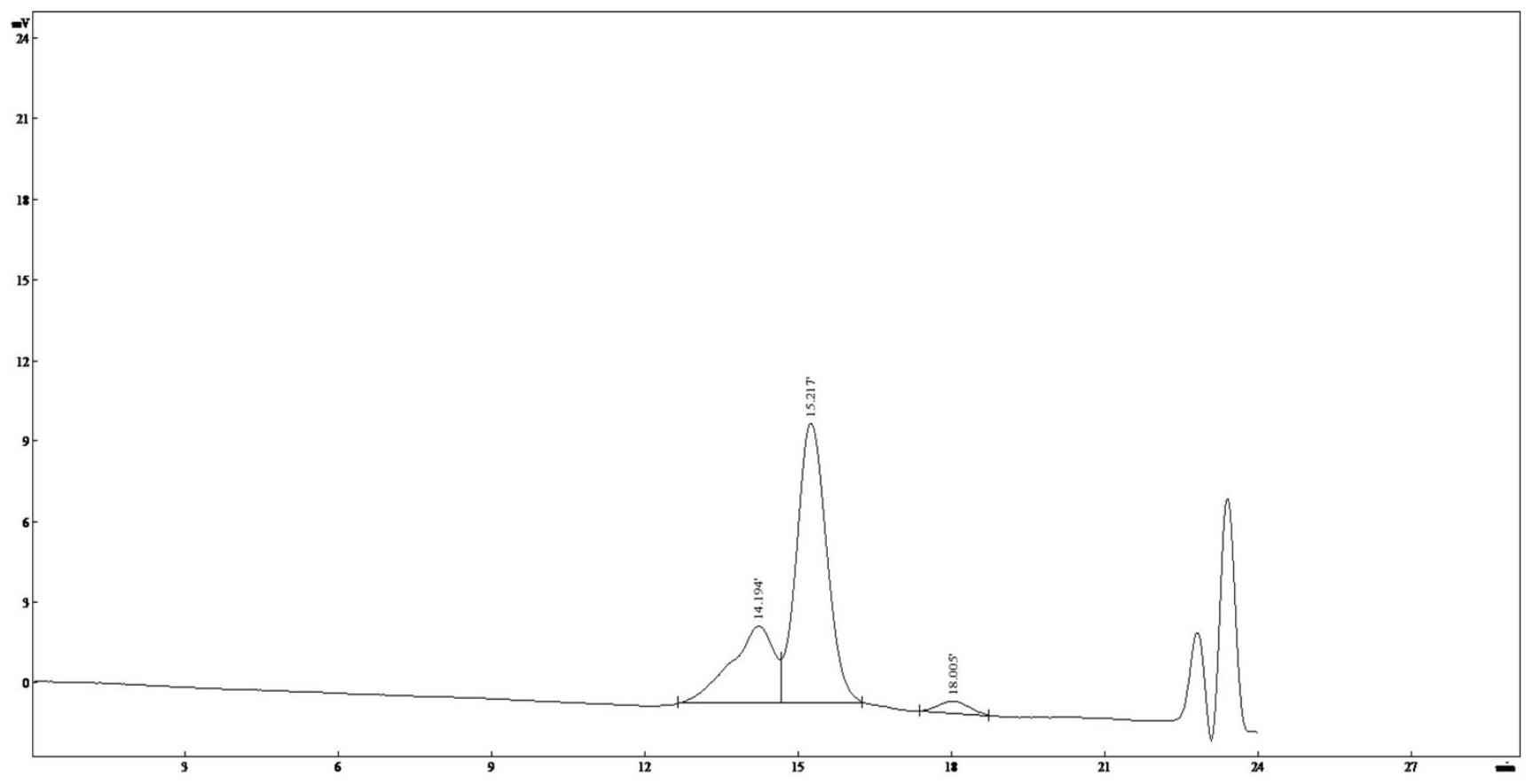

23、本发明提供的充油dd-sbs聚合物的制备优选的方法如下:在含有活化剂的环已烷和/或已烷溶剂体系中,先将苯乙烯总量的1/2通过nbl引发进行第一段聚合反应,温度为50~60℃,时间为25~30min;然后将溶有dvb的丁二烯混合单体均匀连续加入第一段所述制备的活性聚苯乙烯锂溶液进行无规共聚,连续加料时间不少于30min,使其二乙烯苯与丁二烯单体充分进行无规均匀地链增长和支化,避免二乙烯苯产生自聚成核形成超大分子,混合单体加完之后再反应15~25min,二段聚合温度为65~90℃;接着在50~80℃下再向二段胶液中加入余下的苯乙烯进行第三段共聚反应25~30min,可得dd-sbs活性胶液,最后加入终止剂终止活性胶液10min,此时测定聚合胶液中聚合物的分子量、分子量分布指数和微观结构;出料,最后在胶液中加入干胶质量分数为0.3%抗氧剂1076,同时加入干胶的质量分数为30~50%的白油并搅拌均匀后,可将充油后的胶液进行水蒸汽凝胶、干燥,即得。

24、本发明还提供了一种枝状苯乙烯-丁二烯嵌段共聚物的应用,其作为鞋大底料基础胶应用。

25、作为一个优选的方案,所述鞋大底料包含以下质量份组分:枝状苯乙烯-丁二烯嵌段共聚物50份,白油30~60份,填料60~80份,碳黑或色料2~10份,发泡剂0~0.25份。优选的白油为kn4006白油。优选的填料为轻质碳酸钙粉。发泡剂和色料为鞋大底材料中常用的助剂,例如行业内技术人员所共知的发泡剂ac,色料炭黑、分散蓝和钛白粉等。

26、相对现有技术,本发明技术方案带来的有益效果:

27、针对现有的三嵌段和四氯化硅偶合的sbs或tpe充油率较低,在高充油下复合材料力学性能不理想、制品出现渗油现象,失去使用行为的缺陷。本发明提供的dd-sbs主要成分为“无规不对称性长链支化”的树枝状构象分子,其分子中的物理交联分布点大于4,给予了聚合物呈现出热塑性弹性体的行为。当dd-sbs不论采用湿法填充白油得到的充油胶,还是与无机填充料及白油混合干法的填充制备的复合材料均体现出优秀的物理性能;dd-sbs相比于传统充油sbs,在较高充油率的环境下,其复合料制品依然能体现出较高的内聚强度和拉伸强度,变形低、不渗油的特点。用其制备鞋底材料,不仅能持久耐用,而且相比通用充油sbs其制作成本低。根据其不同配方可作为运动、发泡、休闲和劳动保护等用鞋大底料的主要材料。

28、本发明的dd-sbs的制备方法简单、低成本、条件温和,有利于大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!