一种六氟丙烯低聚物的制备方法与流程

本技术涉及氟化学合成技术的领域,尤其是涉及一种六氟丙烯低聚物的制备方法。

背景技术:

1、六氟丙烯低聚物具有良好的热力学稳定性和化学稳定性,是合成含氟表面活性剂及衍生产品、医药活性物质中间体、农药、灭火产品等的重要中间体。六氟丙烯低聚物通常是由六氟丙烯齐聚反应制得,包括六氟丙烯二聚体、六氟丙烯三聚体,其中六氟丙烯二聚体共含有两种异构体,是一个具有全氟六个碳和一个双键的化合物,存在一个顺反异构体d1,一个具有支链结构的二聚体d2。合成方法包括气相法和液相法,气相法是将六氟丙烯气体通过催化剂层进行连续反应,反应不需要溶剂,一般在管式反应器中进行,但反应需要在高温下进行;液相法通常在密闭耐压反应釜中加入催化剂、助溶剂和非质子极性溶剂,然后通入六氟丙烯气体进行间歇反应或是连续反应,这种方法不需要采用高温反应,使用较为普遍。

2、美国专利us4377717公开了气相法合成六氟丙烯二聚体的方法,以在活性炭上吸附金属氟化物为催化剂,在较高温度下合成了六氟丙烯低聚物,该反应选择性和转化率较低而且需要高温。专利cn93121609采用六氟丙烯为原料,在极性偶极非质子惰性溶剂中,催化剂为季铵、季鏻、碱金属的氰化物、氰酸盐和硫代氰酸盐,可获得高产率的六氟丙烯二聚体;中国专利cn200610059035公开了是以六氟丙烯作原料,用乙腈作溶剂,硫氰酸钾作催化剂,在适当的温度下搅拌反应制得六氟丙烯二聚体。

3、但是上述专利中均采用氰化物或氰酸盐作为催化剂,催化剂具有较强的毒性,而且采用非常不环保以及不可再生的极性偶极石油基溶剂,反应后产物与溶剂不相溶,反应结束后可以直接分离,但产物中会留有少量溶剂和催化剂,仍需要进一步精馏洗涤,产物后续提纯相对复杂。中国专利cn201710616035公开了采用乙腈、n,n-二甲基甲酰胺等溶剂,催化剂为csf、naf、kf和rbf合成六氟丙烯低聚物,并采用冠醚作为助催化剂,其中冠醚相对昂贵以及采用的溶剂乙腈、n,n-二甲基酰胺均为极性偶极石油基溶剂非常不环保,不易回收导致其成本较高。中国专利cn112745191公开了采用离子液体作为催化剂,乙腈作为溶剂在适当的温度下搅拌反应制得六氟丙烯低聚物,虽然采用绿色环保的离子液体作为催化剂,但是不环保的石油基溶剂乙腈带来的毒性不可避免。

技术实现思路

1、为了提供一种绿色环保、成本低廉、合成路线简单、生产效率较高的六氟丙烯低聚物的制备方法,本技术提供一种六氟丙烯低聚物的制备方法。

2、本技术提供的一种六氟丙烯低聚物的制备方法,采用如下的技术方案:

3、一种六氟丙烯低聚物的制备方法,包括以下步骤:

4、s1.制备深共晶溶剂:将氯化胆碱(chcl)和氯化锌(zncl2)按摩尔比例1:x加入反应釜,在机械搅拌下恒温搅拌,停止反应,待反应冷却至室温,即得深共晶溶剂(chcl+xzncl2);

5、s2.制备六氟丙烯低聚物(hfpd):依次将步骤(1)制备的深共晶溶剂(chcl+xzncl2)、六氟丙烯(hfp)以及极性生物基溶剂按比例加入耐压反应釜中,反应混合物在机械搅下恒温搅拌反应,停止反应后,待反应冷却至室温后,分液,得下层粗产品,将粗产品进一步精馏后,得到六氟丙烯低聚物。

6、通过采用上述技术方案,通过氯化胆碱(chcl)和氯化锌(zncl2)按摩尔比合成为深共晶溶剂作为催化剂,不仅绿色环保、低毒性、可生物降解,还可以在较短的时间内以较高的产率获得目标产物;同时通过可再生绿色环保的极性生物基溶剂代替不可再生的极性偶极石油基溶剂作为反应溶剂,无需额外昂贵催化剂及助剂的添加,在六氟丙烯低聚物制备过程中能够获得原料的相对高转化率和目标产品的高选择性,有效提高了六氟丙烯低聚物的收率,而且后处理简单,催化剂及溶剂均可回收使用。

7、优选的,s1中所述x的取值为1-5;进一步的,所述x的取值为4。

8、通过采用上述技术方案,采用氯化胆碱和氯化锌制备的深共晶溶剂,具有廉价易得、低毒性、不易燃、可生物降解、可设计等优点,通过控制氯化胆碱(chcl)和氯化锌(zncl2)的摩尔比,有利于获得具有较高催化活性的深共晶溶剂,能够有效提高在六氟丙烯低聚物制备过程中能够获得原料的相对高转化率和目标产品的高选择性,从而提高六氟丙烯低聚物的收率。

9、优选的,s1中所述恒温反应的温度为50-100℃;进一步的,所述恒温反应的温度为85℃。

10、通过采用上述技术方案,通过控制生产深共晶溶剂的反应温度,有利于获得具有较高催化活性的深共晶溶剂,优选的,选择深共晶溶剂反应温度为50-100℃,进一步的,选择反应温度为85℃,可以获得具有较高催化活性的深共晶溶剂。

11、优选的,s1中所述恒温反应的时间为8-12h;进一步的,所述恒温反应的时间为10h。

12、通过采用上述技术方案,通过控制生产深共晶溶剂的反应时间,有利于获得具有较高催化活性的深共晶溶剂,优选的,选择深共晶溶剂反应时间为8-12h,进一步的,选择时间为10h,可以获得具有较高催化活性的深共晶溶剂。

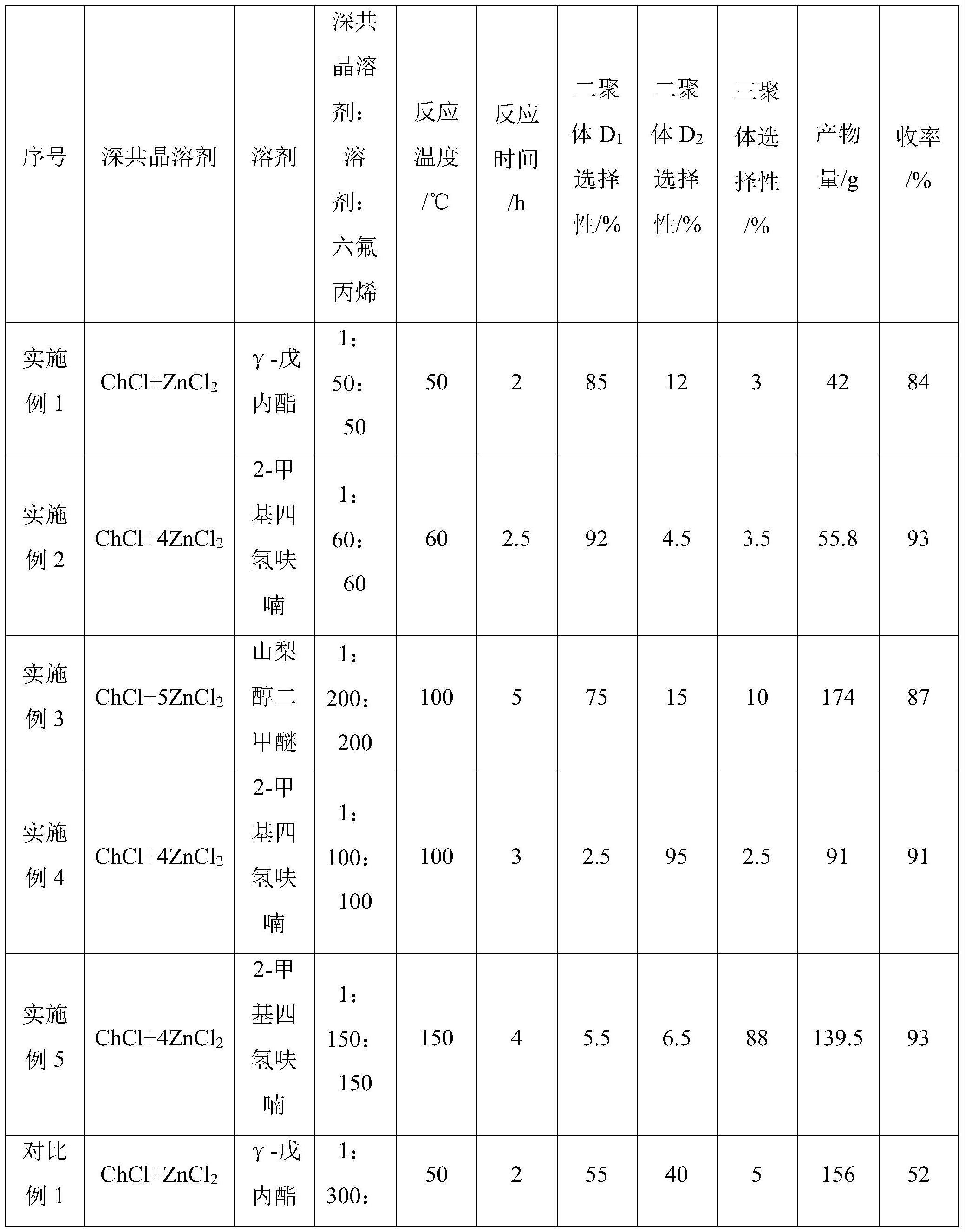

13、优选的,s2中所述六氟丙烯低聚物为六氟丙烯二聚体d1、六氟丙烯二聚体d2、六氟丙烯三聚体一种或多种的混合优选的,s2中所述深共晶溶剂、六氟丙烯以及极性生物基溶剂的质量比为1:50:50-1:200:200;进一步的,所述制备二聚体d1的质量比为1:60:60和制备二聚体d2的质量比为1:100:100以及制备三聚体的质量比为1:150:150。

14、通过采用上述技术方案,将六氟丙烯在深共晶溶剂和极性生物基溶剂的催化作用下,反应生成六氟丙烯低聚物,通过控制深共晶溶剂、六氟丙烯以及极性生物基溶剂的质量比,有利于获得具有较高催化活性的深共晶溶剂,优选的,选择深共晶溶剂、六氟丙烯以及极性生物基溶剂的质量比为1:50:50-1:200:200;进一步的,述制备二聚体d1的质量比为1:60:60和制备二聚体d2的质量比为1:100:100以及制备三聚体的质量比为1:150:150,可以获得具有较高收率的六氟丙烯低聚物。

15、优选的,所述极性生物基溶剂为γ-戊内酯、2-甲基四氢呋喃、山梨醇二甲醚中的一种或多种混合;优选的为2-甲基四氢呋喃。

16、通过采用上述技术方案,采用其中γ-戊内酯、2-甲基四氢呋喃、山梨醇二甲醚作为极性生物基溶剂,是因为γ-戊内酯、2-甲基四氢呋喃、山梨醇二甲醚等所表现出重要的特性,特别是具有与以上石油基偶极非质子溶剂特有的极性,是一种理想的可再生生物来源溶剂来替代不可再生的石油基偶极非质子极性溶剂;传统石油基偶极非质子溶剂二甲基亚砜、n,n二甲基甲酰胺、n,n二甲基乙酰胺、乙腈等在化学工业中使用普遍,但是由于该系列溶剂对人体具有多种毒性、对环境产生危害以及后处理过程中产生的大量废水都使得该系列溶剂非常不绿色经济,本技术采用的绿色环保生物基溶剂低毒、无毒、可循环利用、可以生物降解,可再生,可以很好替换石油基溶剂,还能有效提高六氟丙烯低聚物的生产效率。

17、优选的,s2中所述恒温反应的温度为60-100℃;进一步的,所述恒温反应的温度为70℃。

18、通过采用上述技术方案,通过控制生产六氟丙烯低聚物的反应温度,有利于提高六氟丙烯低聚物的生产效率,优选的,选择六氟丙烯低聚物的反应温度为60-100℃,进一步的,选择反应温度为70℃,可以获得具有较高收率的六氟丙烯低聚物。

19、优选的,s2中所述恒温反应的时间为2-5h;进一步的,所述恒温反应的时间为3h。

20、通过采用上述技术方案,通过控制生产六氟丙烯低聚物的反应时间,有利于提高六氟丙烯低聚物的生产效率,优选的,选择六氟丙烯低聚物的反应时间为2-5h,进一步的,选择反应时间为3h,可以获得具有较高收率的六氟丙烯低聚物。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、1.通过采用上述技术方案,通过氯化胆碱(chcl)和氯化锌(zncl2)按摩尔比合成为深共晶溶剂作为催化剂,不仅绿色环保、低毒性、可生物降解,还可以在较短的时间内以较高的产率获得目标产物;同时通过可再生绿色环保的极性生物基溶剂代替不可再生的极性偶极石油基溶剂作为反应溶剂,无需额外昂贵催化剂及助剂的添加,在六氟丙烯低聚物制备过程中能够获得原料的相对高转化率和目标产品的高选择性,有效提高了六氟丙烯低聚物的收率,而且后处理简单,催化剂及溶剂均可回收使用;

23、2.通过采用上述技术方案,采用其中γ-戊内酯、2-甲基四氢呋喃、山梨醇二甲醚作为极性生物基溶剂,是因为γ-戊内酯、2-甲基四氢呋喃、山梨醇二甲醚等所表现出重要的特性,特别是具有与以上石油基偶极非质子溶剂特有的极性,是一种理想的可再生生物来源溶剂来替代不可再生的石油基偶极非质子极性溶剂;传统石油基偶极非质子溶剂二甲基亚砜、n,n二甲基甲酰胺、n,n二甲基乙酰胺、乙腈等在化学工业中使用普遍,但是由于该系列溶剂对人体具有多种毒性、对环境产生危害以及后处理过程中产生的大量废水都使得该系列溶剂非常不绿色经济,本技术采用的绿色环保生物基溶剂低毒、无毒、可循环利用、可以生物降解,可再生,可以很好替换石油基溶剂,还能有效提高六氟丙烯低聚物的生产效率;

24、3.通过采用上述技术方案,将六氟丙烯在深共晶溶剂和极性生物基溶剂的催化作用下,反应生成六氟丙烯低聚物,通过控制深共晶溶剂、六氟丙烯以及极性生物基溶剂的质量比,有利于获得具有较高催化活性的深共晶溶剂,优选的,选择深共晶溶剂、六氟丙烯以及极性生物基溶剂的质量比为1:50:50-1:200:200;进一步的,所述质量比为1:100:100,可以获得具有较高催化活性的深共晶溶剂。

- 还没有人留言评论。精彩留言会获得点赞!