低粗糙度、高表面能MLCC离型膜及其制备方法与流程

本发明涉及离型膜材料领域,特别涉及一种低粗糙度、高表面能mlcc离型膜及其制备方法。

背景技术:

1、离型膜,又称剥离膜、隔离膜、分离膜。通常情况下为了增加塑料薄膜的离型力,会将塑料薄膜做电晕处理,或涂氟处理,或涂硅离型剂于薄膜材质的表层上,如pet、pe、opp等等;让它对于各种不同的有机压感胶可以表现出极轻且稳定的离型力。层片式陶瓷电容(mlcc)所用的陶土层,是有液态陶土(即陶瓷浆料)均匀涂布于离型膜的表面,经过高温、干燥、定型稳定的铺展在离型膜的表面。离型面必须具备良好的粗糙度以及优异的浆料适配性能,达到易剥离的效果。

2、随着世界电子行业的快速发展,mlcc作为电子行业的基础元件,迎来了快速的发展,其应用范围越来

3、越广,广泛的应用于各种军民电子设备中,如电脑、手机、精密电子仪器、雷达通讯等等。mlcc的性能上也迎来了越来越高的追求,在陶瓷生片的情况下,随着陶瓷电容器变得更小和具有更大的容量,层变得越来越薄,这便使得作为承载的离型膜迎来了更低的粗糙度要求,高平滑的外观表面,以及更高的表面能的需求。

4、在多层陶瓷电容的制造过程中,需要对陶瓷浆料进行流延涂布,而流延涂布过程则需要利用到性能优异的专用mlcc离型膜材料(俗称流延载膜)。mlcc离型膜具备高平整度、低粗糙度、低转移率、浆料适配性强、浆料铺展效果好等优点。目前国内的低粗糙度mlcc离型膜主要依赖进口。在陶瓷生片的情况下,随着陶瓷电容器变得更小和具有更大的容量,层变得越来越薄,国内制造无法提供稳定的具备相应性能的mlcc流延承载膜,导致瓷膜生片的薄膜化厚度均匀性无法得到高质量水准。严重限制了高品质小型化mlcc的国产化。

5、另外,由于制造mlcc瓷浆多由磁粉(纳米级钛酸钡、氧化钛、钛酸镁等)、混合溶剂(甲苯、乙醇以及水等一系列溶剂)、分散剂、流平剂等各种助剂。由于各种材料的表面张力存才差异,浆料的表面张力均一性则表现的不好。此外一般情况下,硅系离型膜表面张力比较小(水滴角基本在110°左右)且为疏水性。对于高品质小型化mlcc瓷膜的涂布承载时,浆料无法良好的分布,因此会再离型膜的表面产线缩孔、麻点、以及厚度不均匀等问题,从而无法生产数高品质的mlcc。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种低粗糙度、高表面能mlcc离型膜及其制备方法。本发明提供了可以用于小构型、薄层瓷浆流延使用的低粗糙度、高表面能mlcc功能性离型膜及其制备方法,本发明制备的mlcc功能离型膜具有高平整度、低粗糙度、高表面能、稳定的离型力以及高残接率。

2、为实现上述目的,本发明采用的技术方案是:一种低粗糙度、高表面能mlcc离型膜,包括依次层叠设置的基材层、底涂层和离型层,所述底涂层是通过在基材层上涂布水性改性聚氨酯涂布液后经烘干得到,所述水性改性聚氨酯涂布液的制备原料按重量份数计包括:水性聚酯树脂100份、第一固化剂2-5份、第一催化剂0.5-3份、流平剂0.5-2份、去离子水800-1000份、醇类溶剂50-600份。

3、优选的是,所述水性聚酯树脂分子量为7000-10000。

4、优选的是,所述第一催化剂为无机酸或有机酸的一种或多种,所述流平剂为水性聚氨酯流平剂,所述醇类溶剂为乙醇或异丙醇的一种或两种。

5、优选的是,所述第一固化剂为三聚氰胺树脂,所述第一催化剂为对甲苯磺酸,所述流平剂为byk333。

6、优选的是,所述离型层是通过在底涂层上涂布离型涂覆液后经烘干得到,所述离型涂覆液的制备原料按重量份数计包括:长链烷烃多元醇聚合物100份、有机硅化合物2-10份、第二固化剂5-10份、第二催化剂1-3份、甲苯溶剂350~700份、酮类溶剂300-700份。

7、优选的是,所述多长链烷烃多元醇聚合物的分子量为70000-120000,粘度为20-100cps。

8、优选的是,所述第二固化剂为甲基化三聚氰氨树脂类固化剂中的一种或多种,所述酮类溶剂为选自甲基乙基酮、丁酮和二乙基甲酮中的一种或多种。

9、优选的是,所述多长链烷烃多元醇聚合物为脂肪烃多元醇聚合物sy770;有机硅化合物为聚醚改性的含羟基聚二甲基硅氧烷;第二固化剂为六亚甲基二异氰酸酯基聚异氰酸酯;第二催化剂为二月桂酸二丁基锡,所述酮类溶剂为甲基乙基酮

10、优选的是,所述底涂层的厚度为150-300nm,所述离型层的厚度为100-450nm。

11、本发明还提供一种如上所述的低粗糙度、高表面能mlcc离型膜的制备方法,包括以下步骤:

12、s1、按重量份计,将水性聚酯树脂100份、第一固化剂2-5份、第一催化剂0.5-3份、流平剂0.5-2份、去离子水800-1000份、醇类溶剂50-600份混合,在500-700rpm下搅拌0.5-2h,得到水性改性聚氨酯涂布液;

13、s2、将长链烷烃多元醇聚合物100份、有机硅化合物2-10份、甲苯溶剂350~700份、酮类溶剂300-700份混合,在500-700rpm下搅拌10-30min,然后加入第二固化剂5-10份、第二催化剂1-3份,搅拌5-20min,得到离型涂覆液;

14、s3、将步骤s1制备的水性改性聚氨酯涂布液均匀涂覆在基材上,90℃~

15、120℃下烘干30~90s,得到底涂层;

16、s4、将步骤s2制备的离型涂覆液均匀涂覆在底涂层上,90℃~120℃下烘干30~90s,得到离型层,即得所述低粗糙度、高表面能mlcc离型膜。

17、本发明的有益效果是:

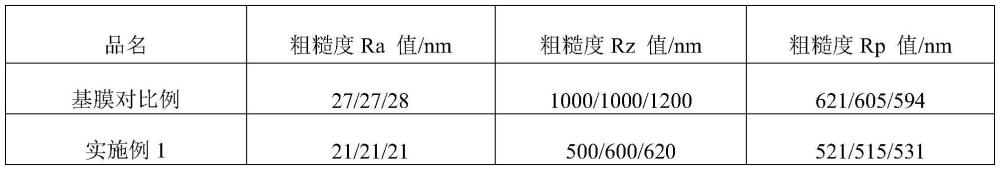

18、本发明提供了一种低粗糙度、高表面能mlcc离型膜及其制备方法,本发明的离型膜具有优异的粗糙度水平、高平滑度,相对于硅油体系,具有优益的表面能,有利于生瓷片薄层的流延,能尽量规避生瓷片流延不均的风险;本发明的离型膜具有较为良好的残接能力,低转移率,且离型力在一定区间可控;

19、本发明中首先通过在pet基膜的表面涂布水性聚氨酯性底涂液,给予离型层一个优异的粘附效果,使得离型层与底涂层更加牢固的结合,降低了离型层的转移;其次该底涂层能够降低pet表面的小分子析出,降低pet薄膜在高温烘烤的过程中小分子的析出,使基膜的平整度得到改善;在该底涂液中加入优异的流平剂,使得底层的流平效果最佳,最大程度上改善基材层的粗糙度;离型层中引入长链烷烃多元醇聚合物和改性有机硅化合物,由于选用的水性聚氨酯底涂液主要通过直连状聚酯多元醇生产,底涂层中存在的微量的长链聚酯多元醇与离型层的极性相近,离型层的长链烷烃多元醇与聚氨酯底涂中的碳氧双键以及异氰酸根形成一定的化学键,在很大程度上提高了两者之间的粘合力,由于离型层和底涂层的极性相近,使得离型层在底涂层面上更好的铺展,离型膜更加平整光滑,通过在离型层配方中引入改性有机硅化合物,使得离型力得到一定的改善,通过改性有机硅化合物的引入,使得离型层具有适配多种瓷膜配方的应用;在引入改性有机硅化合物的条件下,不但得到了良好的剥离性性能,相对于长链烷烃的非硅离型膜,具有更加优异的剥离性能,同时相对于传统有机硅离型膜而言,具有更高的表面张力,有利于薄层瓷膜的涂布铺展。

20、本发明在基材上设置底涂层,使基材层的粗糙度水平得到一定的改良,然后在底涂层上涂布离型层,该底涂层和离型层极性相近(底涂层的水性聚氨酯由低聚物二元醇或多元醇合成,而离型层中引入了长链烷烃多元醇,两者极性相近),离型层与底涂层中的异氰酸根和碳氧双键形成一定的化学键的,使得离型层具有更好的附着力,能获得更加优异的膜面平整覆盖效果,能弥补基膜缺陷;离型层在极性相近的情况下,具备更好的流平性,使得在底涂层上进行更好的粗糙度改善;此款离型层较常规的有机硅离型膜而言具备更好的膜面张力、更低的膜面粗糙度,有利于薄层瓷膜的涂布铺展。

- 还没有人留言评论。精彩留言会获得点赞!