一种硅酸四甲酯的制备方法与流程

本发明涉及有机合成,具体涉及一种硅酸四甲酯的制备方法。

背景技术:

1、硅酸四甲酯(四甲氧基硅烷)是一种有机化合物,主要用作电子工业的绝缘材料、光学玻璃处理剂及凝结剂,也可用于有机硅化合物的合成。

2、目前,理论上制备硅酸四甲酯的方法有很多,但是真正实现工业化量产的方法主要是四氯化硅法和硅粉法。四氯化硅法为四氯化硅与甲醇在常温、常压下反应生成硅酸四甲酯和大量的盐酸气体,其是制备硅酸四甲酯的经典方法;但是,该方法存在很大的弊端,该工艺原料消耗高,生产周期长,收率低,产品质量不稳定,反应生成的hcl气体对环境污染大。硅粉法制备硅酸四甲酯是由硅粉和醇直接反应生成硅酸四甲酯和氢气,相对于四氯化硅法制备硅酸四甲酯更环保、更清洁,而逐渐受到人们的青睐。但是,现有硅粉法制备硅酸四甲酯均存在前处理过程:一种是催化剂与硅粉前处理后再与甲醇反应,另一种是催化剂由多种物质组成,需进行前处理后再加硅粉和甲醇反应,因而制备过程繁琐。并且,现有硅粉法制备硅酸四甲酯大多采用铜系氧化物或碱金属醇化物作为催化剂,成本高昂,污染较大,因而无法得到大规模的应用。

3、如cn107216348a公开了一种制备四甲氧基硅烷的方法,步骤如下:(1)称取硅粉和催化剂并进行混合、搅匀,然后放进粉碎机中进行粉碎;(2)把粉碎过的硅粉和催化剂混合物倒入固定床反应器中,组合装置,把反应器装置放进管式加热炉中;(3)先向固定床反应器中通入氮气,对管式炉进行程序升温,升温至240℃,并保持240℃处理2h;(4)将固定床反应器的内温度降至220℃,开始改换通甲醇,0.5h后开始进行反应计时,进行反应,反应产物即为四甲氧基硅烷。该技术方案虽然以硅粉和甲醇为原料,一步合成了四甲氧基硅烷;但是,该方法生产四甲氧基硅烷的产率较低,且硅粉和催化剂混合前,需要先进行粉碎,加入甲醇前还需要通n2进行保护,存在操作步骤繁琐的问题;且其使用的催化剂为铜系氧化物,成本较高,污染较大,不利于大规模应用。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的在于提供一种硅酸四甲酯的制备方法,解决现有技术硅粉法制备硅酸甲酯时,硅酸四甲酯的生成率较低,且工艺过程繁琐,催化剂成本高昂,污染大等问题。

2、为了解决上述技术问题,本发明采用的技术方案是这样的:

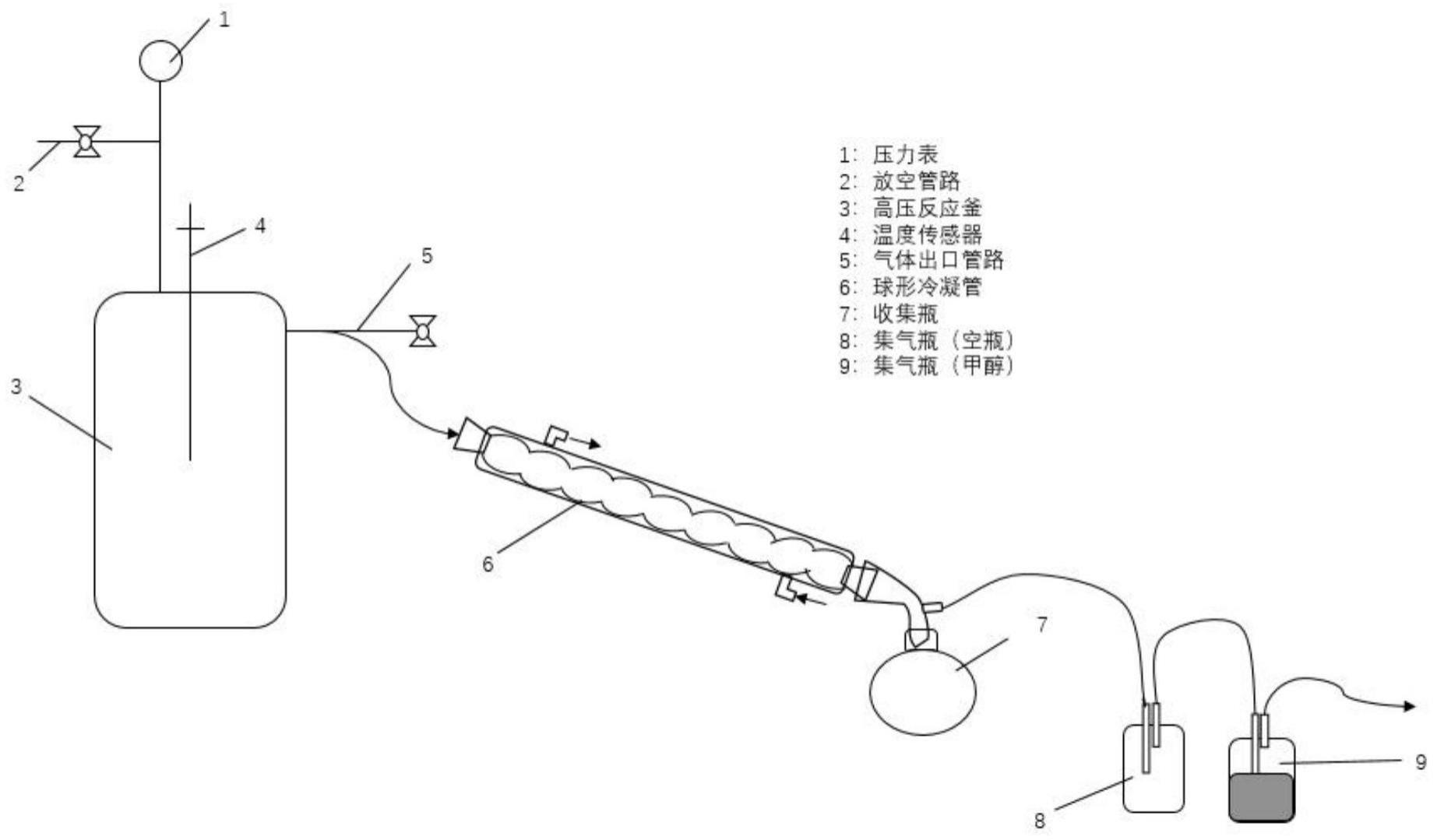

3、一种硅酸四甲酯的制备方法,将硅粉、甲醇、碱金属碳酸盐加入到反应器中,在温度为150~190℃,压强为2mpa~3mpa的条件下反应160min~200min,反应结束后通过分离提纯即制得硅酸四甲酯。

4、原理:本发明利用高温、高压,结合碱金属碳酸盐做催化剂,可以高效地促进硅粉与甲醇反应的正向进行,从而提高硅酸四甲酯的生成率。且本发明控制反应温度为150~190℃,是因为温度过低,反应不能正常进行;而温度过高,会导致参与反应的甲醇汽化,反应器中硅粉与催化剂局部反应温度过高,反应无法正常进行。同时控制压力为2mpa~3mpa,是因为压力低于2mpa,甲醇可能在内部沸腾导致大量的挥发随气流带出,最终导致反应无法进行;而压力过大,不便于反应正向进行,会降低硅粉的转化率和硅酸四甲酯的生成率。同时,压力过大,也说明反应釜中生成了氢气,这时应及时排出氢气,避免压力过大。

5、此外,本发明使用碱金属碳酸盐作为催化剂,相比于传统的铜系氧化物作催化剂,成本更低,副反应较少,且更加环保。同时本发明人发现,碱金属碳酸盐需要在本发明高温高压条件下,才能够对本发明反应起到良好的催化效果,并不是任意条件下可以简单替换的。

6、进一步,所述硅粉、甲醇、碱金属碳酸盐的质量比为20~50:200~300:0.5~10。在这个质量比范围下,可以使硅酸四甲酯的产率达到最大值。

7、进一步,所述碱金属碳酸盐为碳酸钾或碳酸钠。碳酸钾和碳酸钠易于获得,价格实惠。

8、进一步,所述反应器为高压反应釜。使用高压反应釜能够一次性加入甲醇,从而避免了滴加常温甲醇过程中,反应器中的甲醇蒸汽遇冷回流到反应器底部,降低了回流需要的加热和冷却的能耗,因此高压反应具有明显优势。另外,在高压条件下,气体分子间距较小,反应的碰撞频率增加,进一步促进了反应的进行,提高了硅酸四甲酯的生成率。

9、进一步,所述反应器的转速为200rpm~450rpm。转速过低,会导致催化剂、硅粉、甲醇不能更好的接触反应;而转速过快,催化剂与硅粉会飞溅到反应釜壁,导致参与反应的硅粉和催化剂减少,最终反应速率降低,硅粉转化率降低。

10、进一步,所述硅粉的粒径为300目~500目。本发明使用较大目数的硅粉参与反应,是因为较大目数的硅粉,增大了硅粉的活性界面,更有利于反应进行。且硅粉目数越大,反应越充分。

11、相比现有技术,本发明具有如下有益效果:

12、1、本发明利用高温、高压,结合碱金属碳酸盐做催化剂,可以高效地促进硅粉与甲醇反应生成硅酸四甲酯,硅粉利用率和硅酸四甲酯的产率均在97%以上,大大提高了硅粉的转化率和硅酸四甲酯的生成率。

13、2、本发明采用一步法生成硅酸四甲酯,无需对硅粉和催化剂进行前处理,工艺简单,生产周期短,便于推广应用。且本发明以碱金属碳酸盐做催化剂,相比于传统的铜系氧化物催化剂,成本更低,产生的副反应也较少,且不会造成环境污染,有利于大规模生产。

14、3、本发明制备硅酸四甲酯时直接在高压反应釜中加入反应原料进行反应,高压条件下,不易引起空气中的水分进入,从而不会导致反应过程中生成的硅酸四甲酯遇水后变成凝胶,导致反应速率大大降低。且相对于固定床反应器,增大了硅粉与催化剂的接触面,反应更加充分,操作更容易,需要的反应温度更低,反应结束后清理反应容器更方便,更适合大规模应用。

技术特征:

1.一种硅酸四甲酯的制备方法,其特征在于,将硅粉、甲醇、碱金属碳酸盐加入到反应器中,在温度为150~190℃,压强为2mpa~3mpa的条件下反应160min~200min,反应结束后通过分离提纯即制得硅酸四甲酯。

2.根据权利要求1所述硅酸四甲酯的制备方法,其特征在于,所述硅粉、甲醇、碱金属碳酸盐的质量比为20~50:200~300:0.5~10。

3.根据权利要求1所述硅酸四甲酯的制备方法,其特征在于,所述碱金属碳酸盐为碳酸钾或碳酸钠。

4.根据权利要求1所述硅酸四甲酯的制备方法,其特征在于,所述反应器为高压反应釜。

5.根据权利要求1所述硅酸四甲酯的制备方法,其特征在于,所述反应器的转速为200rpm~450rpm。

6.根据权利要求1所述硅酸四甲酯的制备方法,其特征在于,所述硅粉的粒径为300目~500目。

技术总结

本发明公开了一种硅酸四甲酯的制备方法,将硅粉、甲醇、碱金属碳酸盐加入到反应器中,在温度为150~190℃,压强为2Mpa~3Mpa的条件下反应160min~200min,反应结束后通过分离提纯即制得硅酸四甲酯。本发明利用高温、高压,结合碱金属碳酸盐做催化剂,可以高效地促进硅粉与甲醇反应生成硅酸四甲酯,硅粉利用率和硅酸四甲酯的产率均在97%以上,大大提高了硅粉的转化率和硅酸四甲酯的生成率。且本发明工艺流程简单,便于操作,同时使用碱金属碳酸盐做催化剂,相比于传统的铜系氧化物催化剂,成本更低,产生的副反应也较少,不会造成环境污染,有利于大规模生产。

技术研发人员:蔡维,庹保华,武少卿,张瑜

受保护的技术使用者:中化学华陆新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!