制备邻氯硝基甲苯混合物的方法与流程

本发明涉及邻氯硝基甲苯制备,尤其涉及制备邻氯硝基甲苯混合物的方法。

背景技术:

1、以邻氯甲苯为原料进行硝化,所得的产品则为邻氯硝基甲苯。邻氯硝基甲苯主要包含四个异构体。邻氯硝基甲苯是染料、农药、医药等领域的重要中间体或原料。目前,常用的制备手段为:以β沸石作为催化剂,对邻氯甲苯进行硝化,从而获取邻氯硝基甲苯。

2、中国专利公开了一种改性β沸石催化硝化邻氯甲苯的方法【申请号:cn201810605976.x、公开号:cn108658775a】包括:搅拌下,向容器中加入溶剂,再依次加入邻氯甲苯、乙酸酐、发烟硝酸、改性β沸石分子筛催化剂和二氧化硅负载全氟磺酸树脂;加热回流1~9h后中止反应。

3、中国专利公开了邻氯甲苯直接硝化法制造clt酸【申请号:cn201010252894.5、公开号:cn101906057a】。在该专利的技术方案中,邻氯甲苯的硝化过程如下:反应瓶中加入1.0-1.1摩尔硝酸,10-30克酸性β沸石,搅拌下于10-15℃滴入1-1.3摩尔乙酸酐后反应半个小时,在10-25℃、1-2小时间滴加1.0摩尔邻氯甲苯,滴完后25℃下反应30分钟,控温30-45℃继续反应4-8小时。趁热过滤,用乙酸洗酸性β沸石2~3次。

4、虽然前述的技术方案均能够有效硝化邻氯甲苯,但采用前述方法,杂质难以有效剥离,导致产品所含杂质较多。杂质包含硝化过程中加入的有机溶剂,包括乙酸酐、乙酸硝酸酯。同时,此类有机溶剂自身也有腐蚀性,容易在生产过程中引入一些其他不可控的杂质。杂质还包含加入的催化剂(β沸石)。催化剂最终要分离出来,以便二次利用。但分离过程总是会有少部分催化剂残留,残留的催化剂就成了杂质的一部分。

5、综上,前述的技术方案难以大规模工业化应用。

技术实现思路

1、针对现有技术的技术问题,本发明提供了制备邻氯硝基甲苯混合物的方法。

2、为解决上述技术问题,本发明提供了以下的技术方案:

3、制备邻氯硝基甲苯混合物的方法,包括:预备n个物料流;至少一个物料流包括邻氯甲苯,剩余物料流包括酸;将邻氯甲苯与其中一个物料流的酸转入反应区进行反应,以生成第一反应物流;将第一反应物流与下一个物料流的酸转入反应区进行反应,以生成第n-(n-2)反应物流;重复前述过程,直至生成第n-1反应物流;第n-1反应物流包括邻氯甲苯、邻氯硝基甲苯混合物、酸。

4、在实际执行时,本发明将邻氯甲苯的硝化过程划分为多个相互间隔的反应段,从而使得整体的反应过程更加安全可控,进而使得硝化过程即便无催化剂、有机溶剂的参与也能够正常进行。由此,最终所得的反应物仅包括邻氯甲苯、邻氯硝基甲苯混合物、酸。其中,邻氯甲苯、邻氯硝基甲苯混合物为有机物,酸为无机物。无机物与有机物之间不互溶则容易分离。邻氯甲苯与邻氯硝基甲苯混合物可采用精馏分离。综上,最终反应物虽然仍然包含了多种不同的物质,但没有有机溶剂及催化剂,同时也不易因腐蚀性等原因引入一些不可控的杂质。另一方面,不同种的物质之间更容易分离。由此,本发明能够有效的减少邻氯硝基甲苯混合物中所残留的杂质。

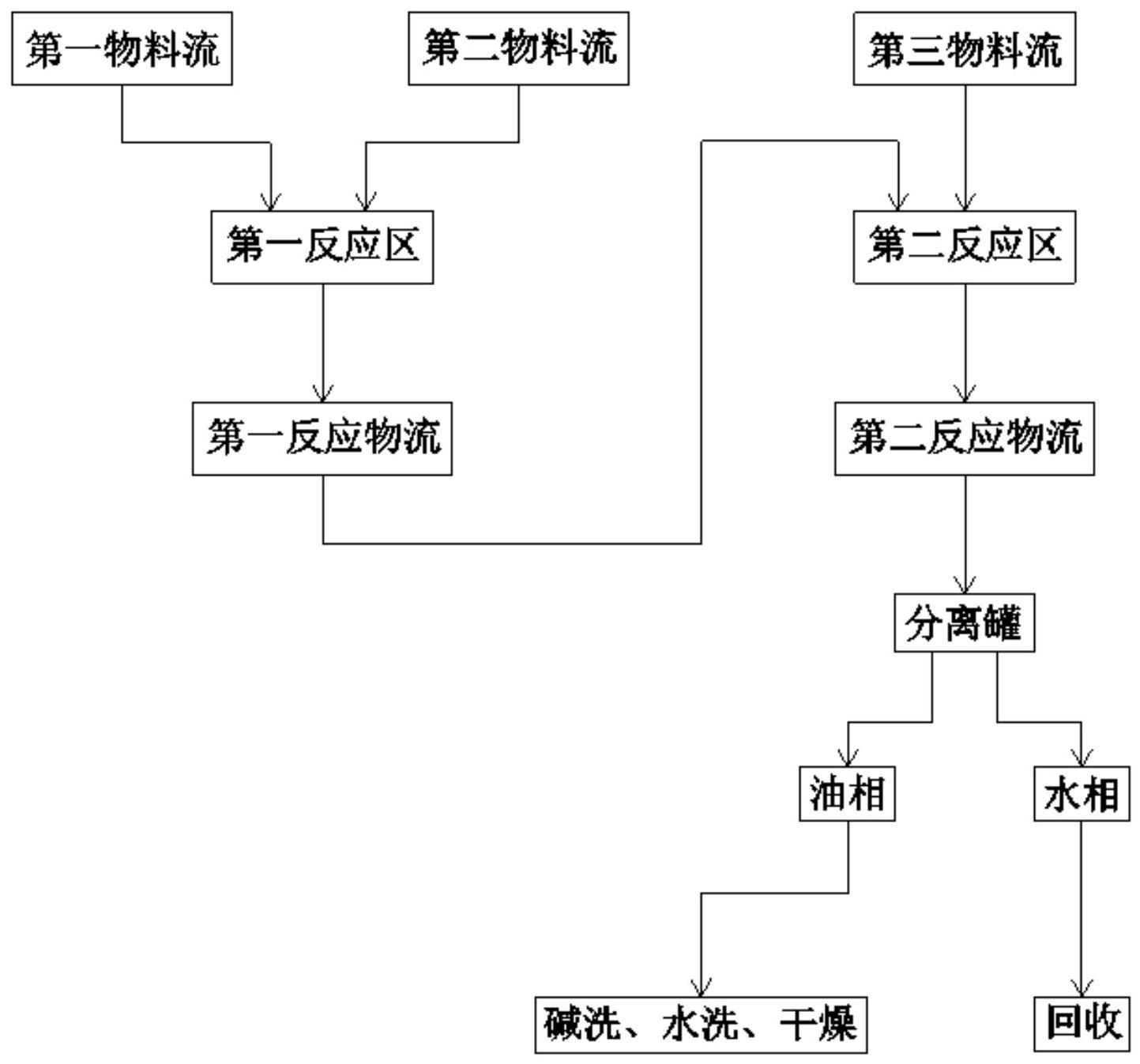

5、进一步的,物料流包括第一物料流、第二物料流、第三物料流;第一物料流包括邻氯甲苯;第二物料流、第三物料流包括酸;反应区包括第一反应区、第二反应区;还包括以下步骤:将第一物料流与第二物料流转入第一反应区进行反应,以生成第一反应物流;将第一反应物流与第三物料流转入第二反应区进行反应,以生成第二反应物流;第二反应物流包括邻氯甲苯、邻氯硝基甲苯混合物、酸。

6、进一步的,还包括以下步骤:对第一反应物流进行分相处理;取第一反应物流的油相;将油相与第三物料流转入第二反应区进行反应。

7、进一步的,第一反应区的反应温度为:-10℃至50℃;第二反应区的反应温度为:0℃至80℃。

8、进一步的,第一反应区的反应停留时间为0-5min;第二反应区的反应停留时间为0-5min。

9、进一步的,第一物料流的流速为30-4000ml/min;第二物料流的流速为30-5000ml/min;第一反应物流的流速为30-5000ml/min;第三物料流的流速为10-2000ml/min;第二反应物流的流速为30-10000ml/min。

10、进一步的,酸包括硝酸、混酸、硫酸中的一种或多种。

11、进一步的,邻氯甲苯与酸的摩尔比为(1-2.5):(1-3.5)。

12、进一步的,反应区采用微通道反应器。

13、进一步的,微通道反应器的构型包括v型、心型、漏斗型、t型;微通道反应器的材质包括哈氏合金、镊材、钽材、锆材、玻璃、聚四氟乙烯、碳化硅中的一种或几种。

14、相较于现有技术,本发明具有以下优点:

15、本发明将邻氯甲苯的硝化过程划分为多个相互间隔的反应段,从而使得整体的反应过程更加安全可控,进而使得硝化过程即便无催化剂、有机溶剂的参与也能够正常进行。

16、本发明通过对硝化过程中各类参数进行管控,使得整个硝化过程能够依需求进行。

17、本发明能够有效的减少邻氯硝基甲苯混合物中所残留的杂质,从而更适用于目前的工业生产。

技术特征:

1.制备邻氯硝基甲苯混合物的方法,其特征在于:包括:预备n个物料流;

2.根据权利要求1所述的制备邻氯硝基甲苯混合物的方法,其特征在于:所述物料流包括第一物料流、第二物料流、第三物料流;

3.根据权利要求2所述的制备邻氯硝基甲苯混合物的方法,其特征在于:还包括以下步骤:

4.根据权利要求2所述的制备邻氯硝基甲苯混合物的方法,其特征在于:所述第一反应区的反应温度为:-10℃至50℃;

5.根据权利要求2所述的制备邻氯硝基甲苯混合物的方法,其特征在于:所述第一反应区的反应停留时间为0-5min;

6.根据权利要求2所述的制备邻氯硝基甲苯混合物的方法,其特征在于:所述第一物料流的流速为30-4000ml/min;

7.根据权利要求1至4任意一项权利要求所述的制备邻氯硝基甲苯混合物的方法,其特征在于:所述酸包括硝酸、混酸、硫酸中的一种或多种。

8.根据权利要求1至4任意一项权利要求所述的制备邻氯硝基甲苯混合物的方法,其特征在于:所述邻氯甲苯与所述酸的摩尔比为(1-2.5):

9.根据权利要求1至4任意一项权利要求所述的制备邻氯硝基甲苯混合物的方法,其特征在于:所述反应区采用微通道反应器。

10.根据权利要求9所述的制备邻氯硝基甲苯混合物的方法,其特征在于:所述微通道反应器的构型包括v型、心型、漏斗型、t型;

技术总结

本发明涉及邻氯硝基甲苯制备技术领域,尤其涉及制备邻氯硝基甲苯混合物的方法。包括:预备n个物料流;至少一个物料流包括邻氯甲苯,剩余物料流包括酸;将邻氯甲苯与其中一个物料流的酸转入反应区进行反应,以生成第一反应物流;将第一反应物流与下一个物料流的酸转入反应区进行反应,以生成第n‑(n‑2)反应物流;重复前述过程,直至生成第n‑1反应物流;第n‑1反应物流包括邻氯甲苯、邻氯硝基甲苯混合物、酸。现有技术中,虽然能够有效硝化邻氯甲苯,但受制于反应过程,各物质难以有效分离,最终成为杂质的一部分。相较于现有技术,本发明最终产物虽然也包括多种不同的物质,但各物质之间的分离较为方便,从而能够有效减少最终杂质的量。

技术研发人员:祝捷,张跃,严生虎,马晓明,沈介发,史越,刘付俊,王明胜,祝文长

受保护的技术使用者:老河口华辰化学有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!