一种二羟乙基环己胺的制备方法与流程

本发明涉及二羟乙基环己胺的合成,具体涉及一种二羟乙基环己胺的制备方法。

背景技术:

1、2,2’-(环己基亚氨基)二乙醇别称为二羟乙基环己胺,cas号为4500-29-2,通过环氧乙烷(eo)和环己胺在一定条件下合成。二羟乙基环己胺是一种助乳化剂,缓冲剂和中和剂,可作为碱性组分参与水性金属加工液调配,用于全合成时,能明显减少金属钴的析出;同时可为其他添剂与金属加工液高度兼容的助乳化剂和中和剂,显示出良好的乳化性能并改善乳液的分散性和稳定性。

2、目前,二羟乙基环己胺生产时需要加入金属催化剂进行反应,在后续反应和步骤中无法完全去掉,造成金属污染,降低二羟乙基环己胺的纯度,产品的外观经常会呈现浑浊的现象,导致产品的品质不高;且二羟乙基环己胺的合成转化率不高,难以满足企业的生产需求。

技术实现思路

1、为了解决上述问题,本发明提供了一种二羟乙基环己胺的制备方法,实现无需添加金属催化剂,成品纯度高和收率高,以解决背景技术中所提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种二羟乙基环己胺的制备方法:

4、步骤1:打开反应釜里的真空系统进行抽真空,至反应釜内的压力为-0.08mpa以下后关闭,加入环己胺,然后通入氮气,待反应釜里的压力为0mpa以上后停止通入氮气,抽真空,使得环己胺通过负压投料,同时通过抽真空和通氮气,可以防止进料时会有其他杂质进入反应釜中,给后续反应造成不好的影响,从而导致得到的成品浑浊;

5、步骤2:打开反应釜里的真空系统进行抽真空,至反应釜内的压力为-92~-95kpa后关闭,然后通入氮气,待反应釜里的压力为250~350kpa后停止通入氮气,进行试漏、置换,防止空气倒吸釜内,给后续反应造成不好的影响,影响成品外观;

6、步骤3:开启反应釜搅拌,加入三氟化硼络合物,将三氟化硼络合物和环己胺混合,然后通入氮气,待反应釜里的压力至1-5kpa;三氟化硼络合物作为络合物,不使用金属催化剂,防止金属催化剂污染,同时可提高成品纯度;

7、步骤4:升温至85-95℃后,加入eo进行反应;

8、步骤5:eo进料完毕,反应一段时间后,升温至95-100℃,降压至0.01-0.02mpa,进行熟化;

9、步骤6:熟化结束后,调整温度至90-95℃,抽负压,通入氮气进行脱味,得到二羟乙基环己胺粗品;

10、步骤7:准备减压蒸馏反应釜,将步骤4中的二羟乙基环己胺粗品进入减压蒸馏反应釜中内,升温至197~200℃,抽负压至压力≤-0.098mpa,收集馏分,即二羟乙基环己胺精制品;减压蒸馏得到可以去除二羟乙基环己胺粗品中的其他成分或杂质,得到高纯度的二羟乙基环己胺。

11、步骤8:步骤7中的二羟乙基环己胺精制品中加入bht,开启搅拌25-40min,得到二羟乙基环己胺成品,通过添加抗氧剂bht,增强了产品的抗黄变性,不易被氧化,在储存的过程中,颜色不易加深。

12、优选地,步骤2中的试漏步骤为,使用泡沫水对反应釜的阀门压盖和法兰处进行试漏。

13、优选地,步骤2中的置换步骤为,打开反应釜里的真空系统进行抽真空,至反应釜内的压力为-92~-95kpa后关闭,然后通入氮气,待反应釜里的压力为10~30kpa后停止通入氮气,如此重复操作2-5次,最后反应釜里的压力为-40~-50kpa。

14、优选地,所述三氟化硼络合物为三氟化硼、三氟化硼乙醚和三氟化硼乙酸的一种或多种。

15、优选地,步骤1-3中反应釜的釜温为20-50℃。

16、优选地,步骤4的eo的前期进料速度控制在200±50kg/h,反应温度控制在95~100℃,压力≤150kpa;温度和压力稳定后,进料速度按照30~50kg/h增加速度递增,保持10~20min,中期进料流速控制400±50kg/h,反应温度为95~100℃,压力≤300kpa;温度和压力稳定后,进料速度按照30~50kg/h增加速度递增,保持10~20min,后期进料流速控制500±50kg/h,反应温度为95~105℃,压力≤350kpa;通过控制eo的进料速率,使得反应能够稳定地进行,反应完全。

17、优选地,eo投料完毕,进行降压,直至反应釜的压力≤250kpa,然后通入氮气吹扫eo进料管线直至反应釜压力的增加量为20kpa以上,使得eo能够完全进入反应釜中进行反应,而不会残留在eo进料管线里。

18、优选地,步骤6中,抽负压脱味25-40min,通入氮气脱味10-20min。

19、优选地,将步骤7中产生的残液进行收集,投入过滤器进行过滤,得到滤渣和滤液,其中滤渣进行回收处理,滤液投入减压蒸馏反应釜中进行重复蒸馏,直至减压蒸馏反应釜产生的馏分的外观符合要求产品要求;滤液的回收利用,大大提高了二羟乙基环己胺的收率,且产生的废水和废渣大大减少,节能环保。

20、优选地,所述环己胺的投料量为总投料量的52.24%,三氟化硼络合物的投料量为总投料量的0.2%,eo的投料量为总投料量的47.51%,bht的投料量为总投料量的0.05%。

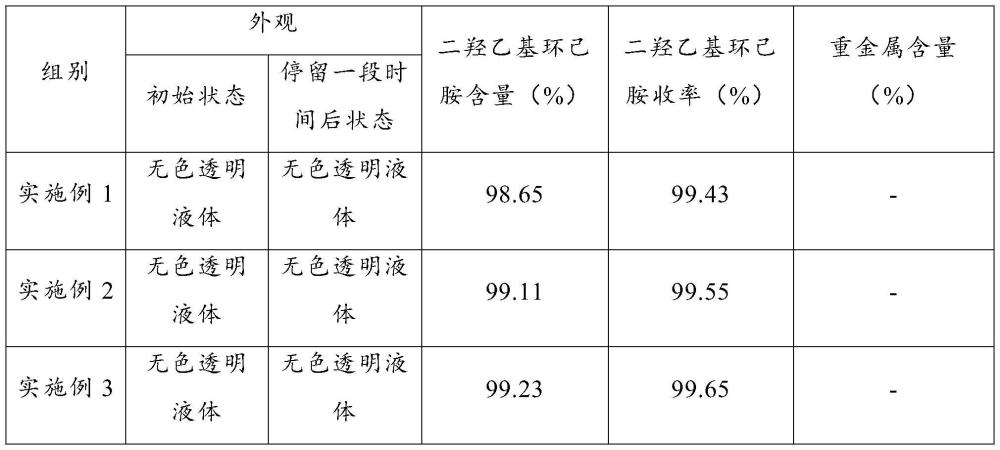

21、与现有技术相比,本发明的有益效果:

22、(1)以三氟化硼络合物作为催化剂参与反应,二羟乙基环己胺在环己胺和eo在三氟化硼络合物的催化下合成,得到二羟乙基环己胺的产品的相态单一,无金属污染;

23、(2)在通入氮气的条件下,加入三氟化硼络合物,使得反应更充分,副产物少,提高了反应效率;不用使用金属催化剂进行辅助溶解,可防止金属催化剂的对成品污染,提高成品纯度;

24、(4)通过添加抗氧剂,增强了产品的抗黄变性,不易被氧化,在储存的过程中,颜色不易加深;

25、(5)通过减压蒸馏得到可以去除二羟乙基环己胺粗品中的其他成分或杂质,得到高纯度的二羟乙基环己胺,且由于以三氟化硼络合物作为催化剂,减压蒸馏所产生的残液中的残渣少,使得二羟乙基环己胺的收率高;

26、(6)本发明的制备方法操作简单,只采用三氟化硼络合物催化剂,成本低,时间短,中间过程不涉及转料,提高生产效率,工艺简单环保。

技术特征:

1.一种二羟乙基环己胺的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的二羟乙基环己胺的制备方法,其特征在于:步骤2中的试漏步骤为,使用泡沫水对反应釜的阀门压盖和法兰处进行试漏。

3.根据权利要求1所述的二羟乙基环己胺的制备方法,其特征在于:步骤2中的置换步骤为,打开反应釜里的真空系统进行抽真空,至反应釜内的压力为-92~-95kpa后关闭,然后通入氮气,待反应釜里的压力为10~30kpa后停止通入氮气,如此重复操作2-5次,最后反应釜里的压力为-40~-50kpa。

4.根据权利要求1所述的二羟乙基环己胺的制备方法,其特征在于:所述三氟化硼络合物为三氟化硼、三氟化硼乙醚和三氟化硼乙酸的一种或多种。

5.根据权利要求1所述的二羟乙基环己胺的制备方法,其特征在于:步骤1-3中反应釜的釜温为20-50℃。

6.根据权利要求1所述的二羟乙基环己胺的制备方法,其特征在于:步骤4的eo的前期进料速度控制在200±50kg/h,反应温度控制在95~100℃,压力≤150kpa;温度和压力稳定后,进料速度按照30~50kg/h增加速度递增,保持10~20min,中期进料流速控制400±50kg/h,反应温度为95~100℃,压力≤300kpa;温度和压力稳定后,进料速度按照30~50kg/h增加速度递增,保持10~20min,后期进料流速控制500±50kg/h,反应温度为95~105℃,压力≤350kpa。

7.根据权利要求1所述的二羟乙基环己胺的制备方法,其特征在于:步骤5中eo投料完毕,进行降压,直至反应釜的压力≤250kpa,然后通入氮气吹扫eo进料管线直至反应釜压力的增加量为20kpa以上。

8.根据权利要求1所述的二羟乙基环己胺的制备方法,其特征在于:步骤6中,抽负压脱味25-40min,通入氮气脱味10-20min。

9.根据权利要求1所述的二羟乙基环己胺的制备方法的制备方法,其特征在于:将步骤7中产生的残液进行收集,投入过滤器进行过滤,得到滤渣和滤液,其中滤渣进行回收处理,滤液投入减压蒸馏反应釜中进行重复蒸馏,直至减压蒸馏反应釜产生的馏分的外观符合要求产品要求。

10.根据权利要求1所述的二羟乙基环己胺的制备方法,其特征在于:所述环己胺的投料量为总投料量的52.24%,三氟化硼络合物的投料量为总投料量的0.2%,eo的投料量为总投料量的47.51%,bht的投料量为总投料量的0.05%。

技术总结

本发明涉及一种二羟乙基环己胺的制备方法,包括如下步骤:步骤1:反应釜抽真空,至反应釜内的压力为‑0.08MPa以下后关闭,加入环己胺;步骤2:试漏和置换;步骤3:加入三氟化硼络合物,将三氟化硼络合物和环己胺混合,然后通入氮气;步骤4:升温至85‑95℃后,加入EO进行反应;步骤5:EO投料完毕,反应1.5‑3小时后,进行熟化;步骤6:熟化结束后,调整温度至90‑95℃,抽负压,通入氮气进行脱味,得到二羟乙基环己胺粗品;步骤7:减压蒸馏得到二羟乙基环己胺精制品;步骤8:加入BHT,得到二羟乙基环己胺成品。本发明的制备方法操作简单,无需添加金属催化剂,成品纯度高和收率高。

技术研发人员:黎明杰,黄捷,陈伟钧,李玉博

受保护的技术使用者:佳化化学(茂名)有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!