基于智能决策模式挖掘的精炼油中和过程优化控制方法

本发明属于精炼油中和过程智能控制领域,具体涉及精炼油中和过程核心影响属性和质量指标决策表建立,质量指标预测模型建立以及智能决策模式挖掘方法。

背景技术:

1、精炼油中和过程作为去除毛油中磷脂跟游离脂肪酸等杂质的一项重要的工艺,如何提高成品油得油率、提高油品质量、减少杂质的残余量、优化酸碱添加量是急需解决的难题。由于工艺过程反应物数量多,毛油量处理量大,传统人工方法存在调节滞后、质量指标检验滞后、成品油得油率过低等问题;且因生产过程损耗时间长,难以进行及时且准确的调整,在实际生产过程中会导致成品油品质过低,降低成品油质量和得油率。

2、本专利提出一种精炼油中和过程优化控制方法,以解决上述的一系列实际问题,最终达到提高成品油得油率、提高油品质量、减少杂质的残余量、优化酸碱添加量等生产目标。

技术实现思路

1、本发明的目的是提供一种智能化的、高效的精炼油中和过程质量指标预测和过程控制方法,能够增加成品油得油率,提高成品油品质。

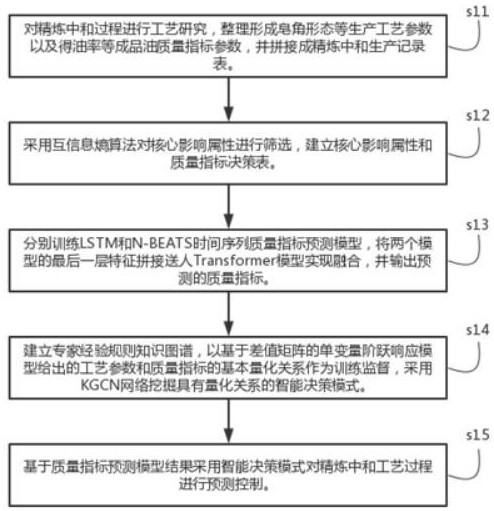

2、为解决上述技术目标,本发明提供一种精炼油中和过程的预测和控制方法,包括:

3、深入研究精炼中和工艺,提取相关工艺参数和质量指标,获取皂角形态、脱皂油磷脂含量等生产工艺参数以及得油率等成品油质量指标,拼接成精炼中和生产记录表;

4、以精炼中和生产记录表作为训练数据集,采用互信息熵算法实现关键属性筛选,得出皂角形态、向心泵开度、磷酸添加量、烧碱添加量等核心工艺指标,并建立核心影响属性和质量指标决策表;

5、基于核心影响属性和质量指标决策表,训练基于lstm+n-beats+transformer的时间序列预测模型,实时预测成品油各类质量指标;

6、建立专家经验规则知识图谱,以基于差值矩阵的单变量阶跃响应模型给出的工艺参数和质量指标的基本量化关系作为训练监督,采用kgcn网络挖掘具有量化关系的智能决策模式;

7、基于质量指标预测模型结果采用智能决策模式对精炼中和工艺过程进行预测控制;

8、可选的,所述生产流程整理及记录表建立,包括:

9、梳理分析精炼油中和生产过程:脱胶后的毛油含有磷酸和游离脂肪酸等杂质,毛油经管道流经第一次加热管由水蒸气加热到70-85℃(图中标识75℃)后进入酸混合罐中,酸混合罐中加入一定量的85%磷酸,毛油和磷酸在混合罐中搅拌约一分钟,随后酸混合罐物质流入酸反应罐,磷酸在酸反应罐中将非水溶性的磷脂转化为水溶性磷脂,混酸毛油两小时后流入碱混合罐,碱混合罐中加入浓度8-10%的烧碱搅拌约一分钟,随后将混碱毛油存入碱反应罐,烧碱在碱反应罐中跟游离脂肪酸进行中和反应形成皂角,10分钟后经过管道流经第二次加热管由水蒸汽加热到84-86℃后进入脱皂离心机,离心机将皂角和油分离,皂角进入皂角罐,脱皂油进行水洗工艺。

10、根据上述精炼油中和过程工艺分析,提取影响成品油质量、得油率的工艺参数,同时提取成品油关键工艺参数,生产参数与质量指标之间存在相关关系,为了学习这种关联关系,拼接工艺参数和成品油质量指标建立精炼中和生产记录表。

11、记录表选取工艺参数主要考虑:(1)各个重要阶段的酸碱度,酸碱度是成品油质量指标的重要参考标准,我们重点研究中和工段前后油品的酸价、脱皂油酸价,(2)中和过程中各个反应物的浓度,具有代表性的参数为磷酸含量、烧碱浓度,(3)生产工艺参数的流量值,流量值主要指的是加入反应过程中溶液的量,即碱液的流量、热水泵热水的流量。(4)脱皂离心机的压力值,包括:轻向压力、向心泵开度,表1为精炼中和生产记录表。

12、表1 生产记录表

13、

14、表中包括:中和工段前后油品的酸价,脱皂油酸价,单位为koh/(mg/g),中和工段后的油品酸价在单次反应结束10分钟再进行测量,以保证酸碱度测量的稳定;表中给出工艺参数和质量指标的具体数值,即脱皂油含皂量、碱流量值、毛油流量值、磷酸流量值、酸后油流量值,流量值的单位为m3/h,脱皂油含皂量指经过脱皂离心机后分离出来的脱皂油中所含皂角量的多少,碱流量指的是加入碱反应罐中烧碱的流量;表中还包括脱皂离心机轻向压力和向心泵开度,向心泵开度指的是脱皂离心机的开度大小,表中碱液的波美度指的是加入碱反应罐中的烧碱的浓度。

15、皂角形态学习,在脱皂离心机与皂角罐之间的管道处架设红外线照相机,对离心机分离的皂角进行实时拍摄获取皂角形态图片,将皂角形态图片输入卷积神经网络模型,按照软质皂角、硬质皂角、适合皂角三种形态进行分类训练,考虑到皂角形态图的小样本属性和工况差异属性,本专利选择以卷积神经网络为基准的小样本工况自适应皂角形态识别模型。

16、可选的,所述核心影响属性和质量指标决策表的建立过程,包括:

17、采用基于信息熵的互信息综合过程算法约简生产工艺参数,筛选出对质量指标起核心影响作用的工艺参数,根据约简结果建立核心影响属性和质量指标决策表。

18、在统计学中用信息熵对随机变量x的不确定度进行度量,x的不确定度越高,则熵越大,信息熵的定义如下:

19、

20、互信息熵则是衡量两个随机变量x、y变化信息的关联度,从另一种理解方式来说,就是随机变量x的改变引起随机变量y的变化程度,互信息熵的链式法则:。

21、可选的,所述质量指标预测模型训练过程:

22、我们以核心影响属性和质量指标决策表作为训练集,训练lstm和n-beats质量指标时间序列预测模型,两个模型之后将两个模型的最后一层特征拼接后送入transformer融合后给出最终的质量指标预测结果。其中,基于lstm及n-beats时间序列预测模型的质量指标预测模型输入是时间连续的多条记录即时序数据,我们对记录条数进行改变,以探究多重输入条件下的质量指标预测结果,将两个训练好的模型最后一层特征拼接后送人transformer模型实现特征深度融合,由transformer模型输出最终的预测质量指标。

23、可选的,专家规则表的建立过程:

24、将专家所提出的规则进行整合,包括对于皂角形态、离心机的转速等核心工艺参数与质量指标之间逻辑关系的整理,以及对于离心机相关参数调节范围约束规则的提取和归纳,其中包括工艺参数与质量指标之间的相关关系、工艺参数的调节范围,得到专家规则表。

25、可选的,量化数据集的建立过程,包括:

26、根据核心影响属性和质量指标决策表中相邻两次记录参数的差值建立差值矩阵,基于差值矩阵挖掘得到核心工艺参数和质量指标之间单变量变化表,并基于单变量变化表基于粒子群优化算法优化多变量线性阶跃响应模型中的各变量最优参数,根据结果得到量化数据集。

27、其中,特别要注意的是,差值矩阵的建立过程:

28、我们将核心影响属性和质量指标决策表中的数据插入表格当中,并将相邻的两次记录进行相减,将相减结果记录下来,并以此为基础构建矩阵,我们根据矩阵的结果准确的得到核心工艺参数变化对质量指标的影响。

29、其中,特别要注意的是,多变量线性阶跃响应模型的建立过程:

30、我们将单变量变化表中的量化关系作为多变量线性阶跃响应模型的初始值,并基于单变量变化表采用粒子群优化算法优化多变量线性阶跃响应模型中的各变量最优参数,基于所建多变量线性模型采用阶跃响应法获取量化数据集。

31、可选的,专家经验规则知识图谱的建立过程:

32、利用量化数据集对专家规则表进行量化处理,形成量化专家规则表,对量化专家规则表图谱化,得到专家经验规则知识图谱。

33、可选的,智能决策模式的形成过程,包括:

34、我们采用kgcn网络对专家经验规则知识图谱进行挖掘,最终得到具有量化关系的智能决策模式。

35、可选的,利用决策模式以及质量指标预测模型的预测结果对过程中工艺参数的调整过程,包括:

36、将时间序列预测模型所得出的预测结果与工艺标准要求的质量指标进行对比,根据比对结果结合专家规则智能决策模式,对生产工艺参数进行及时的调整。

37、本发明公开了一种基于智能决策模式挖掘的精炼油中和过程优化控制方法,包括对精炼中和过程的工艺研究,整理形成皂角形态等生产工艺参数以及得油率等成品油质量指标参数,并拼接成精炼中和生产记录表;采用互信息熵算法对核心影响属性进行筛选,建立核心影响属性和质量指标决策表;分别训练lstm和n-beats时间序列质量指标预测模型,将两个模型的最后一层特征拼接送人transformer模型实现融合,并输出预测的质量指标;建立专家经验规则知识图谱,以基于差值矩阵的单变量阶跃响应模型给出的工艺参数和质量指标的基本量化关系作为训练监督,采用kgcn网络挖掘具有量化关系的智能决策模式;基于质量指标预测模型结果采用智能决策模式对精炼中和工艺过程进行预测控制,本技术保证了精炼油中和过程的及时反馈和量化控制,有利于得油率等重要质量指标的稳定和提升。

- 还没有人留言评论。精彩留言会获得点赞!