一种利用微通道连续流制备索拉非尼关键中间体的方法与流程

本发明涉及一种利用微通道连续流制备索拉非尼关键中间体的方法,属于药物合成。

背景技术:

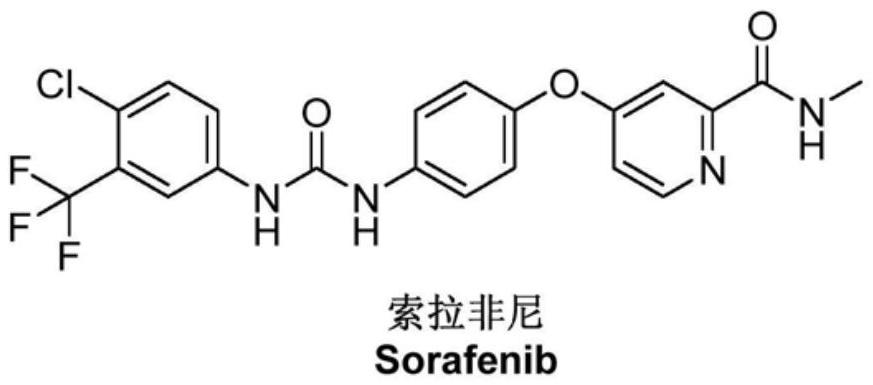

1、索拉非尼(sorafenib)是一种口服多激酶抑制药,它能够靶向作用于肿瘤细胞和肿瘤血管丝氨酸和(或)苏氨酸及受体酪氨酸激酶,具有抑制肿瘤细胞增殖和血管形成的双重作用。ⅰ期临床的推荐剂量为400mg,每日两次。ⅱ及ⅲ期临床实验表明索拉非尼对肾癌,肝癌,黑素瘤和非小细胞肺癌都有一定的治疗作用,fda已批准索拉非尼用于肾癌,肝癌的治疗。

2、

3、目前不少文献与专利报道了索拉非尼的合成,在这些合成路线中,4-(4-氨基苯氧基)-n-甲基-2-吡啶甲酰胺是一个关键中间体,结构式如下i所示。

4、

5、关于索拉非尼关键中间体4-(4-氨基苯氧基)-n-甲基-2-吡啶甲酰胺的制备有不少专利文献报道。例如:中国专利文献cn105085388a提供了一种索拉非尼中间体的合成方法,该方法以n-甲基(4-氯-2吡啶基)甲酰胺和对硝基苯为原料,在碱性条件下,经相转移催化合成得到醚化物、氢化还原得到4-(4-氨基苯氧基)-n-甲基-2-吡啶甲酰胺。

6、

7、中国专利文献cn108409648a提供了一种甲苯磺酸索拉非尼相关中间体的制备方法,包括步骤:(1)2-烟酸(化合物1)先与氯化试剂反应,之后再与甲胺反应得到n-甲基吡啶酰胺(化合物2);(2)化合物2在吡啶甲基酰胺基的间位接上一个氟原子得到4-氟-n-甲基吡啶酰胺(化合物3);(3)化合物3和对硝基苯酚(化合物4)在催化剂存在下发生取代反应得到n-甲基-3-(4-硝基苯)苯甲酰胺(化合物5);(4)化合物5在催化剂和氢源的存在下将硝基还原成氨基得到4-(4-氨基苯氧基)-n-甲基-2-吡啶甲酰胺(化合物6)。

8、

9、目前,索拉非尼关键中间体4-(4-氨基苯氧基)-n-甲基-2-吡啶甲酰胺的制备一般是以n-甲基-4-氯-2-吡啶甲酰胺和对硝基苯酚为原料,在dmf等高沸点溶液中经缩合反应得到中间体,中间体再溶解在甲醇或乙酸乙酯水等体系中进行氢化。上述方法存在步骤多,操作复杂,采用dmf等高沸点溶剂不容易回收,反应过程杂质比较多,收率低的问题,并且,目前,使用乙腈等低熔点溶剂作为溶剂,缩合反应基本不发生。

10、因此,亟需研发一种反应连续、使用溶剂易回收、反应时间短、纯度收率高的4-(4-氨基苯氧基)-n-甲基-2-吡啶甲酰胺的制备方法。

技术实现思路

1、针对现有技术的不足,本发明提供了一种利用微通道连续流制备索拉非尼关键中间体的方法。本发明的方法采用连续流方式进行制备,安全风险低,并且无需使用高沸点溶剂,反应时间短杂质少,收率以及纯度高。

2、本发明的技术方案如下:

3、一种利用微通道连续流制备索拉非尼关键中间体的方法,包括步骤如下:

4、(1)将n-甲基-4-氯-2-吡啶甲酰胺、对硝基苯酚、有机碱溶于乙腈中,得到物料a;将甲醇、水、10%的pb/c催化剂混合,得到物料b;

5、(2)将物料a通入微反应器中,在压力为15-18bar,温度为130-150℃条件下进行缩合反应,得到中间体mo反应液;之后继续通入物料b和氢气,进行还原反应;经后处理,得到索拉非尼关键中间体i;

6、

7、根据本发明优选的,步骤(1)中所述n-甲基-4-氯-2-吡啶甲酰胺与对硝基苯酚的摩尔比为1:1-1.2。

8、根据本发明优选的,步骤(1)中所述有机碱为三乙胺、n,n-二异丙基乙胺(dipea)或2,6-二甲基吡啶;所述有机碱与n-甲基-4-氯-2-吡啶甲酰胺的摩尔比为1.5-3:1。

9、根据本发明优选的,步骤(1)中所述n-甲基-4-氯-2-吡啶甲酰胺的质量与乙腈的体积之比为1g:5-10ml。

10、根据本发明优选的,步骤(1)中所述物料b中甲醇和水的体积比为2-3:1。

11、根据本发明优选的,步骤(1)中所述物料b中10%的pb/c催化剂的质量为n-甲基-4-氯-2-吡啶甲酰胺质量的4-5%;所述物料b中10%的pb/c催化剂的浓度为8-12mg/ml。

12、根据本发明优选的,步骤(2)中所述物料a的流速为15-20g/min。

13、根据本发明优选的,步骤(2)中所述缩合反应的停留时间为90-300s,进一步优选为110-130s。

14、根据本发明优选的,步骤(2)中所述物料b的流速为10-15g/min;氢气的流速为1000-2500ml/min。

15、根据本发明优选的,步骤(2)中所述还原反应的时间为25-60s,温度为130-150℃,压力为15-18bar。

16、根据本发明优选的,步骤(2)中所述后处理步骤为:将所得反应液过滤,向所得滤液中加入水和二氯甲烷,萃取分层;所得有机相经干燥后,减压浓缩,之后降温析晶,得到索拉非尼关键中间体i;

17、进一步优选的,所述水的加入体积与反应液的体积之比分别为0.5-1:1;所述二氯甲烷的加入体积与反应液的体积之比分别为0.5-1:1;所述干燥为加入无水硫酸钠进行干燥;

18、进一步优选的,减压浓缩后溶液的体积为浓缩前体积的1/5-1/10;

19、进一步优选的,所述降温析晶为在0-5℃下养晶2-3h,之后过滤,用异丙醚洗涤,在80-90℃下真空干燥5-10h。

20、本发明所用微反应器为康宁公司g1玻璃反应器,所用微反应器由13个反应模块串联而成,每个反应模块的持液量大约8.2ml,反应模块中设计的是多个心形通道的串联,料液进入模块后,可以充分混合均匀,每个反应模块前端和中间可采用高压泵进料,后端有气液分离器,用于背压和气液分离,反应器耐高温和高压;本发明的缩合反应使用前五个反应模块,还原反应分别从第六、七反应模块进物料b和氢气,在剩余模块进行还原反应。

21、本发明的反应路线如下所示:

22、

23、本发明的技术特点及有益效果如下:

24、1、本发明索拉非尼关键中间体的制备中,以乙腈为溶剂,采用微反应器加压方式进行n-甲基-4-氯-2-吡啶甲酰胺和对硝基苯酚的缩合反应,乙腈沸点低,溶剂易回收,避免使用高沸点溶剂、反应时间、短杂质少、一步法合成不进行中间体分离、采用连续流方式安全风险低。

25、2、本发明采用“一步法”连续流微反应器合成索拉非尼关键中间体,使用乙腈做溶剂代替高沸点溶剂,回收方便,价格低廉、成本较低、废液产生量少、绿色环保。常压条件下采用乙腈无法进行缩合反应,采用微反应器后通过提高溶液体系的压力,提高反应温度、提高原料之间的接触程度等措施,反应能够顺利进行;缩合后不用降温,所得中间体反应液直接进行下一步氢化反应,贵金属钯碳用量低,氢气用量少,反应体系存液量低,安全性大幅提高,采用微反应器可使氢化反应在较短时间内完成(反应停留时间35-60s),不仅显著降低能耗,还大大提高了反应效率;并且能够实现连续化进料和出料,能够及时移走目标产物和反应放热,安全风险低,减少副反应等的发生。本发明方法目标产物收率和纯度高,单步收率可达95%以上,副产物少,利于绿色工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!