一种偏氟乙烯共聚制备聚偏氟乙烯的方法及其反应装置与流程

本发明属于聚偏氟乙烯制备领域,具体涉及了一种偏氟乙烯制备聚偏氟乙烯的方法及其反应装置。

背景技术:

1、聚偏氟乙烯(pvdf)树脂是指偏氟乙烯(vdf)均聚物或vdf与其他少量含氟乙烯基单体的共聚物,其重复单元为-ch2-cf2-,ch2-和cf2-基团的交替排列,使pvdf树脂兼具氟树脂和通用树脂的特性。除具有良好的耐化学腐蚀性、耐高温性、耐氧化性、耐气候性、耐紫外线、耐辐射性能,还有压电性、热电性等特殊的性能,同时和聚四氟乙烯相比,pvdf树脂具有更好的加工性能,可通过多种方法成型,如注射、挤出、模压、吹塑、浇注,其主要制品为板、管、棒、薄膜、泵、阀和填料等。聚偏氟乙烯树脂在化工、电子电气、建筑、军工等领域具有广泛的应用,开发利用前景广阔。现有的聚偏氟乙烯制备工艺一般包括乳液聚合法、悬浮聚合法、溶液聚合法与超临界二氧化碳聚合法,其中乳液聚合法与悬浮聚合法是工业上常用的两种聚合方法。

2、随着聚偏氟乙烯应用的高速发展,对其应用性能要求越来越高,对此改性聚偏氟乙烯成为了近年来的研究热门,通过改性能够获得性能优异的聚偏氟乙烯产品。

3、公告号为cn101679563b的中国发明专利,公开了一种偏二氟乙烯共聚物,以亲水性(甲基)丙烯酸单体与偏氟乙烯共聚制备改性的聚偏氟乙烯;但丙烯酸为水溶性单体,偏氟乙烯为油溶性单体,造成两种单体的相容性与反应性差,从而影响共聚均匀性,进而导致共聚后聚偏氟乙烯的粘结性和亲水性提升不明显,还会造成热稳定下降;此外,反应性差的缺陷会影响转化率。

技术实现思路

1、本发明的目的在于提供一种偏氟乙烯制备聚偏氟乙烯的方法及其反应装置,针对现有技术中的缺陷,通过丙烯酸乳液体系共混到偏氟乙烯悬浮体系中,通过共聚反应制得聚偏氟乙烯,解决了丙烯酸与偏氟乙烯相容性与反应性差的问题,能够显著提升转化率、共聚均匀度,赋予聚偏氟乙烯产品优异的粘结性与亲水性。

2、为了解决上述技术问题,采用如下技术方案:

3、一种偏氟乙烯共聚制备聚偏氟乙烯的方法:其特征在于包括如下步骤:

4、(1)制备偏氟乙烯:将1,1,1-二氟一氯乙烷与水蒸汽混合,混合后通入到管式反应器中,在600-800℃的温度下裂解,获得偏氟乙烯;

5、(2)制备聚偏氟乙烯:由以下组份制备而成:

6、

7、将分散剂、引发剂、链转移剂与去离子水加入到高压反应釜中,升温至40-55℃,加入偏氟乙烯单体与乳液体系,聚合反应至结束,脱除未反应的偏氟乙烯,经洗涤、过滤、干燥后得到聚偏氟乙烯。

8、优选后,所述步骤(1),预先将水蒸汽加热至700-980℃,1,1,1-二氟一氯乙烷预热至340-450℃,将加热后的水蒸汽与预热后的1,1,1-二氟一氯乙烷按摩尔比12-20:1的比例混合,混合后通入到管式反应器中,控制停留时间在0.1-0.3s,裂解完成后,将产物快速冷却至150℃,经脱水、干燥、分离、提取精馏、回收得到偏氟乙烯。通过过热的水蒸汽稀释1,1,1-二氟一氯乙烷,从而有效的提高裂解反应的转化率与选择性。

9、优选后,所述步骤(2),分散剂为甲基纤维素、羟甲基纤维素、羟乙基纤维素、羟丙基纤维素、聚乙烯醇中的一种。

10、优选后,所述步骤(2),引发剂为过氧化碳酸二异丙酯、过氧化碳酸二甲酯、过氧化碳酸二乙酯、过氧化碳酸二异丙酯中的一种。

11、优选后,所述步骤(2),链转移剂为乙酸乙酯、硫醇、乙二酸二乙酯中的一种。

12、优选后,所述步骤(2)乳液体系的制备过程:将丙烯酸单体、乳化剂与有机溶剂混合进行乳化,得到含有丙烯酸的乳液;所述乳化剂的用量为丙烯酸单体质量的0.07wt%-0.46wt%;所述有机溶剂的用量为丙烯酸单体质量的2-15倍。本发明将水溶性丙烯酸单体转换为油性液滴并加入悬浮共聚体系中,能够增大其进入偏氟乙烯分散油滴的能力,改善两种共聚单体兼容性差的问题,提升共聚均匀度和转化率。将丙烯酸单体与乳化剂、有机溶剂混合,获得的乳液体系能够将丙烯酸水性单体转化为油性单体,克服水溶性单体与油溶性单体相容性与反应性差的问题。

13、优选后,所述乳化剂为甘油单月桂酸酯;所述有机溶剂为全氟己烷或全氟戊烷。甘油单月桂酸酯为油性乳化剂,有助于将丙烯酸水性单体转化为油性单体。

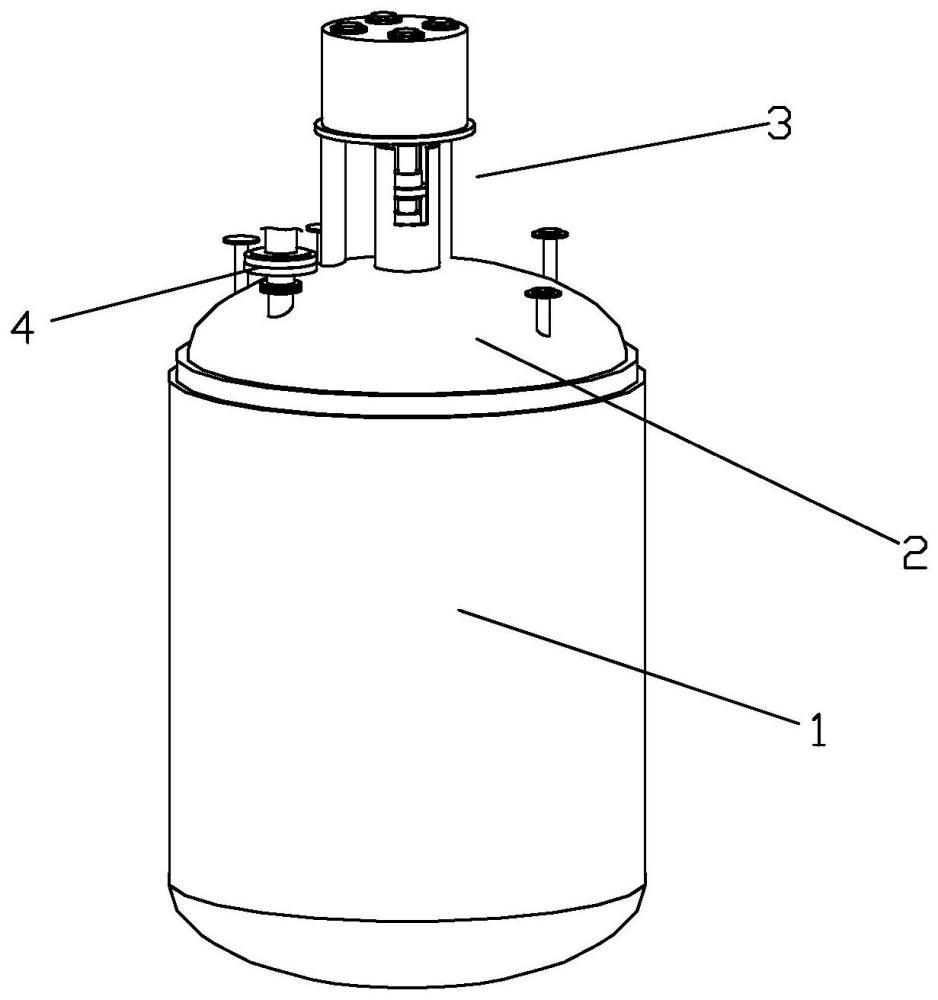

14、优选后,所述步骤(2)的高压反应釜包括釜体以及连接于釜体的定量进料装置,所述定量进料装置包括旋转式储料机构与定量取料机构,所述旋转式储料机构设有4个储料盒,4个所述储料盒内分别投放分散剂、链转移剂、引发剂与乳液体系,且所述旋转式储料机构连接有电机组件,由所述电机组件带动4个所述储料盒旋转,每次旋转的角度固定,为90°,每次旋转后有一所述储料盒到达出料位,并与所述定量取料机构上下对齐,所述定量取料机构通过调节内部腔体的体积定量获取原料,并在取料后送料到釜体内。本发明通过定量进料装置实现自动化定量投加分散剂、链转移剂、引发剂与乳液体系到高压反应釜内,旋转式储料机构以每次90°进行旋转,每次旋转用于将其中一个储料盒移动至出料位,位于出料位的储料盒与定量取料机构上下对齐,由工作人员设置调节定量取料机构内腔的体积,使得该体积对应于该原料的投料量,随后打开该储料盒,原料送入到定量取料机构内,送料完成后关闭储料盒,再将该原料从定量取料机构投料到釜体内,从而达到定量投加原料的目的,无需人为称量与人为投料,简化操作工序,规避人为称量或投料误差,提高生产的安全性;在当前原料定量称量/投料完成后,旋转式储料机构执行下一次旋转,将下一组储料盒移动至出料位,重复上述过程,实现连续、依次定量称量/投料。

15、优选后,所述储料盒包括储料腔与下料管,所述储料腔的底部连接所述下料管,所述下料管上设有电磁阀,在所述储料盒旋转至出料位时,所述下料管的下端对准所述定量取料机构。本发明通过电磁阀与下料管控制储料盒进出料,配合定量取料机构达到定量取料与投料的目的。本发明将下料管设置在储料盒内,在关闭电磁阀后可防止储料腔内的原料流出,适配于旋转动作。

16、优选后,所述定量取料机构包括支架以及连接于所述支架内的取料管,所述取料管内设有取料腔,所述取料腔获取来自所述储料盒的原料,其上端开口与位于出料位的所述储料盒对齐;所述取料管内还设有装配腔,所述装配腔位于所述取料腔下方,所述装配腔内安装有调节气缸,所述调节气缸活塞杆接入到所述取料腔内,并连接有调节活塞,所述调节活塞的内径与所述取料腔内径匹配,通过所述调节气缸控制所述调节活塞在所述取料腔的位置,从而调节所述调节活塞上方的所述取料腔体积;所述取料腔下端开设有进料口,通过所述进料口向下送料到所述釜体内。该取料管通过调节气缸与调节活塞实现对取料腔取料部分的体积调节,从而达到定量取料与定量投料,以控制体积来获取定量原料的方法,避免了自动称量存在的滞后性(即自动称量时,在读取到额定重量与关闭阀门之间存在滞后,导致称量误差),提高投料的精确性。进料口设置于取料腔下端的侧向,在取料完成后,将调节活塞下移至取料腔的最底端,此时,两侧的进料口打开,原料从进料口送料到釜体内。

17、由于采用上述技术方案,具有以下有益效果:

18、本发明通过丙烯酸乳液体系共混到偏氟乙烯悬浮体系中,通过共聚反应制得聚偏氟乙烯,解决了丙烯酸与偏氟乙烯相容性与反应性差的问题,能够显著提升转化率、共聚均匀度,赋予聚偏氟乙烯产品优异的粘结性与亲水性。

19、本发明将水溶性丙烯酸单体转换为油性液滴并加入悬浮共聚体系中,能够增大其进入偏氟乙烯分散油滴的能力,改善两种共聚单体兼容性差的问题,提升共聚均匀度和转化率。将丙烯酸单体与乳化剂、有机溶剂混合,获得的乳液体系能够将丙烯酸水性单体转化为油性单体,克服水溶性单体与油溶性单体相容性与反应性差的问题。

20、本发明通过定量进料装置实现自动化定量投加分散剂、链转移剂、引发剂与乳液体系到高压反应釜内,旋转式储料机构以每次90°进行旋转,每次旋转用于将其中一个储料盒移动至出料位,位于出料位的储料盒与定量取料机构上下对齐,由工作人员设置调节定量取料机构内腔的体积,使得该体积对应于该原料的投料量,随后打开该储料盒,原料送入到定量取料机构内,送料完成后关闭储料盒,再将该原料从定量取料机构投料到釜体内,从而达到定量投加原料的目的,无需人为称量与人为投料,简化操作工序,规避人为称量或投料误差,提高生产的安全性;在当前原料定量称量/投料完成后,旋转式储料机构执行下一次旋转,将下一组储料盒移动至出料位,重复上述过程,实现连续、依次定量称量/投料。

- 还没有人留言评论。精彩留言会获得点赞!