天然胶乳的乳析加工方法与流程

本发明涉及一种天然橡胶胶乳的生产方法,特别涉及一种天然胶乳的乳析加工方法,更具体地说,本发明涉及采用非离心方式的乳析加工方法,从不同时间、不同环境来源的天然胶乳浆液中分离和生产出含橡胶纯度更高和胶粒粒径分布更为集中的天然胶乳,属于橡胶加工。

背景技术:

1、天然橡胶胶乳除了橡胶烃和水外,还含有约5%的非橡胶物质,如磷脂、蛋白质、碳水化合物和无机盐等,其中蛋白质占胶乳的l~2%。这些蛋白质约有20%分布在橡胶粒子的表面,是胶粒保护层的重要物质,65%溶于乳清中、即水溶性蛋白,其余的则与胶乳底层部分相联,虽然蛋白质在整个胶乳体系中含量较少,但蛋白质的种类繁多、结构复杂,对天然橡胶胶乳的性能有重要的影响。传统离心法和膏化法在浓缩天然胶乳时能去除部分水溶性蛋白,但不能去除橡胶附集粒子表面和与胶乳底层部分相联的那些非水溶性蛋白。橡胶粒子由聚异戊二烯链形成,聚异戊二烯链的疏水部分紧密排列构成的内部球状结构,亲水端暴露在球体表面。橡胶粒子的微观结构中含有一个经ω-末端修饰的异戊二烯单元,该ω-末端连续连接二个反式-1,4-异戊二烯单元和很多个顺式-1,4-聚异戊二烯单元的长链,长链的顺式-1,4-聚异戊二烯再以共价形式连接到一个称为α-末端的单磷酸或二磷酸基团上。ω-末端通常与生物合成的蛋白质结合,而α-末端却与磷脂共价连接。当橡胶处于无水干态时,这些结合位点可视为支化点,其中橡胶链的ω-末端与蛋白质连接,α-末端与磷脂连接。已有的研究表明,这些天然存在的支化点是天然橡胶优异性能的关键。尽管合成橡胶工业的技术在不断进步,针对于这种天然橡胶支化点网络的存在,工业上仍无法合成出与天然橡胶完全相同的橡胶。因此,许多橡胶制品如轮胎、汽车配件、避孕套和外科手术手套等,对天然橡胶有着很大的需求。

2、更重要的是,橡胶树产生的橡胶粒子粒径分布大约在100nm-1100nm左右,根据尺寸与性能的关联性分为大的橡胶粒子和小的橡胶粒子,其中粒径小于250nm(主要集中在150nm-250nm)的视为小橡胶粒子,粒径大于250nm的视为大橡胶粒子。除了尺寸差异,小橡胶粒子比大橡胶粒子具有更高的生物合成活性。橡胶粒子表面被单层生物膜包裹,这种生物膜是由各种蛋白质、磷脂、以及其它化合物构成。大小橡胶粒子不仅在分子量上存在差异,而且在橡胶链的结构和表面蛋白上也存在差异。小橡胶粒子的分子链为直链结构,分子量由高低二种橡胶烃组成,另外,相比大橡胶粒子,小橡胶粒子表面含有更多的蛋白质保护层,稳定性高,去除蛋白质更难,大橡胶粒子是支链分子,分子量较低,随着支化点增加粒子尺寸增大、分子量也逐渐增大,支化点来自于连接其α-末端磷脂的聚集,成为磷脂支化点,相对小橡胶粒子,大胶粒子表面含有较少的蛋白质保护层,稳定性差,去除蛋白质更容易,这为大小粒子乳析脱蛋白分离提供了可能。小橡胶粒子分子链的α-端只与单磷酸或二磷酸基团结合,但很少甚至没有连接易聚集的磷脂,这种裸露点位成为活性链端,使其具有更高的生物合成活性,与此同时,小橡胶粒子分子链的另一端,即ω-末端连接蛋白质,成为蛋白质支化点。研究表明,小橡胶粒子主要由具有高分子量和低分子量的两个独立种群的线性链分子组成,这些分子的链末端活跃,以便实现链延伸。另一方面,大橡胶粒子主要由含支链分子组成,支化点是由低分子量的橡胶链通过磷脂在橡胶粒子内部或表面聚集而形成的。支化点的贡献使大颗粒橡胶的分子量随着粒径的增大而增大。因此,小橡胶粒子和大橡胶粒子具有不同的分子链结构和分子量特征,这意味着橡胶粒子的粒径是影响天然橡胶特性和性能的重要因素。例如,大橡胶粒子的分子链的α-末端连接易集聚的磷脂基团,起到自然支化的网络作用,硫化前的抗拉强度和弹性方面都具备更好的特性。然而小橡胶粒子在硫化后表现出更好性能,绑定到小橡胶粒子分子链ω-末端的蛋白质在硫化过程中起到加速交联作用。目前市售的天然橡胶是由分子量10万至20万的低分子量组分和100万至250万的高分子量组分构成的混合物。与合成橡胶相比,天然橡胶具有优良的生胶性能,且具有优良的加工性能,故常用于大型轮胎中,用于制作轮胎面的橡胶的重均分子量至少为140万为优选,如果重均分子量低于140万,则生胶强度会降低。另外,在天然橡胶中,非橡胶组分如蛋白质等存在于天然橡胶中会引起分子链的相互缠结,从而引起胶凝,这种胶凝会导致橡胶粘度急剧上升,并且加工性能变得很差。

3、已知天然胶乳大小橡胶粒子分离是用差速分步离心的方法(专利:cn102321197),该方法工艺繁琐,设备要求高,难于实现工业化。橡胶粒子在多次循环离心操作下,难免结构不受到破坏。另外,用于减低天然胶乳中非橡胶组分含量的方法已有1)离心高稀释的胶乳并分离浓缩的胶乳;2)经半透膜渗析胶乳。

技术实现思路

1、本发明所要解决的技术为是:天然橡胶一个难于克服的缺点是其性能随胶乳采集的地区和时间而变化,这些变化实际上是胶乳中非胶组成的变化和橡胶粒子粒径分布的变化,这给加工工艺和产品性能带来差异和不确定性,提供一种能去除非胶组成,同时分离出胶粒粒径更为集中、以及结构特征更为相近的高纯度精细胶乳的加工方法,以降低橡胶粒子多样性和非橡胶物质对天然胶乳制品生产工艺和使用性能的影响。

2、为了解决上述问题,本发明采用的技术方案是:

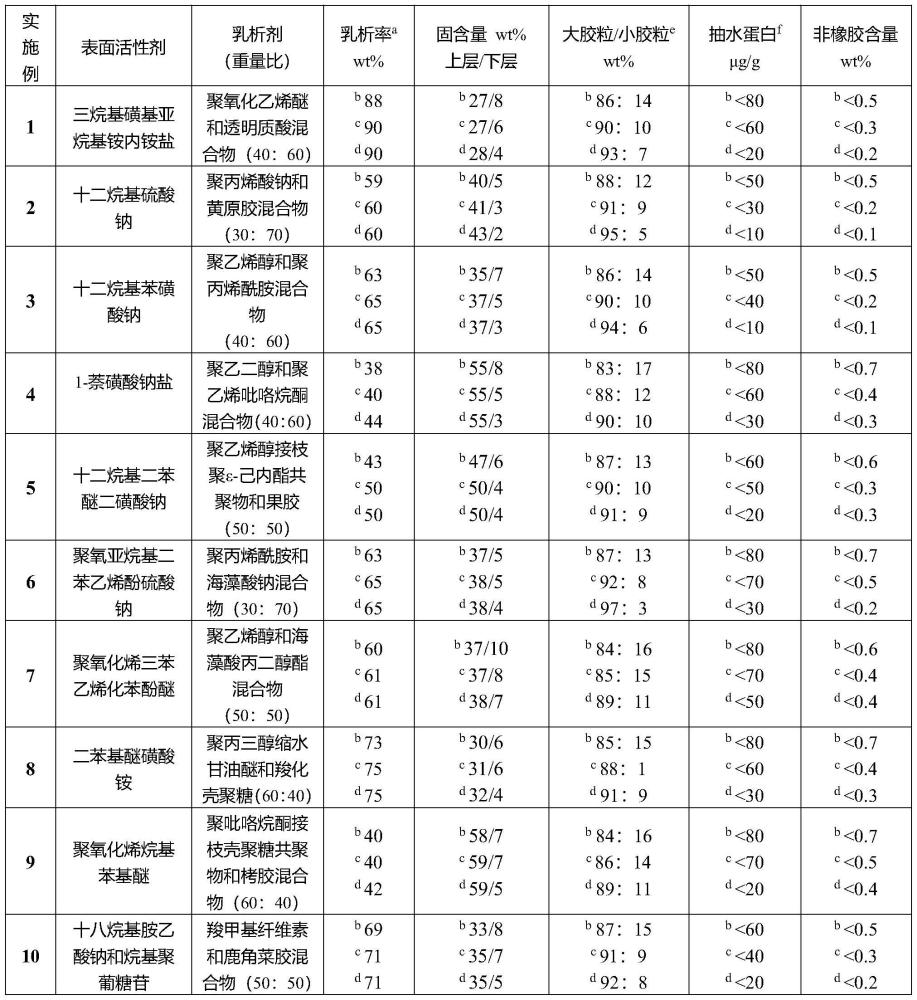

3、一种天然胶乳的乳析加工方法,其特征在于,包括以下步骤:

4、步骤1):在天然胶乳中加入表面活性剂、ph调节剂和去离子水,控制温度,充分搅拌混合,构成胶乳体系;

5、步骤2):在天然胶乳或步骤1)所得的胶乳体系中加入防腐剂和乳析剂,充分搅拌混合,控制温度,静置使乳液出现相分离,分别收集上层橡胶胶乳相和下层胶清乳液;

6、步骤3):将步骤2)所得上层橡胶胶乳相用去离子水稀释,加入防腐剂、ph调节剂、表面活性剂、乳析剂,充分搅拌混合,控制温度,静置使乳液出现相分离,收集上层橡胶相;重复前述步骤多次,重复次数越多橡胶胶乳越纯。最终收集的上层胶乳是橡胶纯度更高和胶粒粒径分布更为集中的天然胶乳。该天然胶乳基本上除去了非橡胶物质,所含橡胶粒子以大粒径为主。

7、步骤4):将步骤2)、步骤3)中多次所得到的下层胶清乳液任选其中一次或将任意不同次数得到的下层胶清乳液组合合并,进行离心浓缩或直接用去离子水稀释,加入防腐剂、ph调节剂、表面活性剂和乳析剂,充分搅拌混合,控制温度,静置使乳液出现相分离,收集上层橡胶胶乳相;重复前述步骤多次,重复次数越多橡胶胶乳越纯。最终收集的上层胶乳是橡胶纯度更高和胶粒粒径分布更为集中的天然胶乳。该天然胶乳基本上除去了非橡胶物质,所含橡胶粒子尺寸与所选次数得到的下层乳液有关,即所经分离次数越多的下层胶清乳液,对应得到上层胶乳中的胶粒尺寸越小。

8、优选地,所述步骤2)中在天然乳胶或步骤1)所得的胶乳体系中加入尿素及其衍生物或蛋白酶,再加入防腐剂和乳析剂进行搅拌混合。

9、更优选地,加入所述尿素及其衍生物或蛋白酶的同时加入极性有机溶剂,充分搅拌混合。

10、更优选地,所述尿素及其衍生物为尿素、甲脲、乙脲、正丙脲、异丙脲、正丁脲、异丁脲和正戊脲中的任意一种或几种的组合,其用量为天然胶乳重量的0.0001~20%;所述蛋白酶为碱性蛋白酶、2079碱性蛋白酶、胰蛋白酶、解朊酶、木瓜酶、菠萝蛋白酶和superase细菌性蛋白酶中的任意一种或几种的组合,其用量为天然胶乳重量的0.0001~15%。

11、进一步地,所述极性有机溶剂为甲醇、乙醇、乙醚、二氧六环、四氢呋喃、环氧乙烷、环己烷、丙酮、二羟基丙酮、丙醇、2-丙醇、正丁醇、二甲基亚砜和二甲基乙酰胺中的任意一种或几种的组合,其用量为天然胶乳重量的0.0001~30%。

12、优选地,所述步骤1)、步骤2)中的天然胶乳为巴西橡胶树的新鲜胶乳及其浓缩胶乳/胶清乳液、杜仲胶乳及其浓缩胶乳/胶清乳液和银菊胶乳及其浓缩胶乳/胶清乳液中的任意一种;天然胶乳中橡胶干胶的质量含量为0.5~70%。

13、优选地,所述步骤1)、步骤3)中的ph调节剂为磷酸一钾、磷酸二钾、磷酸一钠、磷酸二钠、磷酸钠、乙酸钾、乙酸钠、硫酸、盐酸、硝酸、乙酸、琥珀酸、柠檬酸、氢氧化钠、氨水、氢氧化钾、碳酸钠和碳酸氢钠中的任意一种或几种的组合,其用量为天然胶乳重量的0.0001~10%,其将ph值调节至8~11;所述步骤1)、步骤3)、步骤4)中的表面活性剂为非离子型表面活性剂、阴离子型表面活性剂、阳离子型表面活性剂和两性表面活性剂中的任意一种或几种的组合,其用量为天然胶乳重量的0.0001~20%。

14、更优选地,所述非离子表面活性剂为聚氧化烯酯表面活性剂、多元醇脂肪酸酯表面活性剂、聚氧化烯醚表面活性剂、烷基聚葡糖苷表面活性剂和糖脂肪酸表面活性剂中的任意一种或几种的组合;所述阴离子表面活性剂选自二苯基醚磺酸盐、烷基苯磺酸盐、烷基萘磺酸盐、萘磺酸盐、烷基磺酸盐、二烷基磺基丁二酸盐、α-链烯磺酸盐、α-磺化脂肪酸盐、烷基硫酸盐、聚氧亚烷基二苯乙烯酚硫酸盐、聚氧亚烷基硫酸盐、三苯乙烯酚硫酸盐、聚氧亚烷基苯基醚硫酸盐、烷基硫酸酯盐、聚氧化烯烷基硫酸酯盐、聚氧化烯烷基苯基醚硫酸酯盐、聚氧化烯三苯乙烯化苯酚硫酸酯盐、聚氧化烯二苯乙烯化苯酚硫酸酯盐、烷基磷酸盐、聚氧亚烷基磷酸盐、烷基磷酸酯盐和聚氧化烯磷酸酯盐中的任意一种或几种的组合;所述阳离子表面活性剂为咪唑啉鎓盐、烷基胺盐、烷基胺衍生物和烷基胺季铵化合物中的任意一种或几种的组合;所述两性表面活性剂为氨基酸表面活性剂、氧化胺表面活性剂和内铵盐表面活性剂中的任意一种或几种的组合。

15、优选地,所述步骤2)、步骤3)、步骤4)中的防腐剂为氧化锌、苯甲酸、苯甲酸钠、环烷酸铵、聚六亚甲基胍及其聚合物衍生物、二硫化四甲基秋兰姆、丙酸钙、双乙酸钠、对羟基苯甲酸甲酯、对羟基苯甲酸乙酯、对羟基苯甲酸丙酯、对羟基苯甲酸丁酯和山梨酸钾中的任意一种或几种的组合,其用量为天然胶乳重量的0.0001~20%;所述步骤2)、步骤3)、步骤4)中的乳析剂为天然水溶性高分子及其改性水溶性高分子、合成水溶性高分子中的任意一种或几种的组合,其用量为天然胶乳重量的0.0001~40%。

16、更优选地,所述天然水溶性高分子及其改性水溶性高分子为阿拉伯胶、亚麻子胶、瓜尔胶、骨胶、鹿角菜胶、明胶、刺槐豆胶、果胶、黄原胶、魔芋胶、栲胶、卡拉胶、黄蜀葵胶、白芨胶、海藻糖、海藻酸按、海藻酸钠、海藻酸钙、海藻酸钾、海藻酸丙二醇酯、壳聚糖、壳聚糖寡糖、水溶性壳聚糖、羧化壳聚糖、壳聚糖盐、壳聚糖硫酸酯、类透明质酸壳聚糖、壳聚糖与聚乙烯吡咯烷酮共聚物、粘多糖、透明质酸、羧甲基纤维素、羟乙基纤维素、羟丙基纤维素、甲基纤维素、乙基纤维素和黄源酸纤维素中的任意一种或几种的组合;所述合成水溶性高分子为聚乙烯亚胺、卡波树脂、硅酸铝镁、聚乙烯醇、聚乙烯醇共聚物、聚丙烯酰胺、聚丙烯酰胺共聚物、聚丙烯酸、聚丙烯酸钠、聚乙烯吡咯烷酮、聚乙烯吡咯烷酮共聚物、聚乙二醇、季铵盐聚合物、聚氧化乙烯、聚氧化乙烯醚、聚氧化丙烯和聚丙三醇缩水甘油醚中的任意一种或几种的组合。

17、优选地,所述步骤1)、步骤2)、步骤3)、步骤4)中混合的工艺条件为:搅拌和静置的温度5~55℃,搅拌速度30~600rpm,搅拌时间20min~48小时;静置的时间为5小时~10天。

18、优选地,所述步骤2)、步骤3)、步骤4)中相分离的分层识别方法为目测、透光度对比或超声波探测。

19、本发明还提供了上述天然胶乳的乳析加工方法在减少天然橡胶胶乳中非橡胶组分含量的应用。

20、本发明还提供了上述天然胶乳的乳析加工方法所获得的橡胶胶乳。

21、本发明提供了一种结构组成稳定的天然胶乳,提高所制产品的机械精度;另一个特点是不需要高速离心,避免了高速剪切力对橡胶分子链的破坏,最大程度地保持橡胶粒子自身的优良性能。

22、本发明对天然胶乳不需要任何离心步骤和半透膜条件,以使胶粒在天然胶乳中保持完整的形式,此外不需要包括离心机在内的过高的机械设备,对规模化生产条件几乎没有任何局限性。天然胶乳中的蛋白质、磷酸酯、磷脂等非胶组分除了参与橡胶分子链支化而存在于结构中之外,还有大量游离部分分散在水相里或弱附着在胶粒表面。本发明在天然胶乳中添加表面活性剂、乳析剂等组合物使胶粒聚集而不絮凝,形成乳析分相。橡胶比重为0.93g/cm3,非胶组分比重为1.03g/cm3,胶粒的尺寸与其表面附着的非胶组分含量有关,也就与比重有关。在经乳析分相的浆液中,比重大的胶粒和游离的非橡胶物质易沉降在浆液底部,比重小的胶粒易漂浮在浆液的顶部,比重接近的胶粒,也就是尺寸接近的胶粒容易集中在浆液的同一区域。利用大小胶粒比重的差异性,沉降或漂浮能使粒径相近的胶粒聚集在同一相区域内。每一区域液相的固含量不一样,可通过目测、透光度对比或超声波探测分出相界面,实现有效分离。收集所需相区域的胶乳,并使其与富含游离非胶物质的底部浆液分离。

23、本发明添加蛋白酶、尿素和极性有机溶剂,是为了更彻底地分解和除去胶粒内部和表面的蛋白质、磷脂等非胶组分;乳析剂、ph调节剂,以及搅拌时间和温度是为了打破胶粒原有的乳化平衡,实现胶粒分散重组再聚集;表面活性剂是维持胶粒聚集而不絮凝的保护剂。根据不同的目的,天然胶乳可以被任意选取这些相关步骤进行乳析加工,并且用于各式各样的用途。

24、常规的天然橡胶随着存储时间趋于变硬(储存硬化),因而在使用前需要塑炼增塑,本发明中经乳析加工的天然胶乳基本上除去了其中的蛋白质等非橡胶组份,由此凝固得到的天然橡胶不再会发生储存硬化,并表现出低门尼粘度和优良的加工性能,特别是在透明性和无色外观上等同甚至优于合成橡胶。

25、本发明的有益效果是:本发明通过乳析加工减少或去除天然橡胶胶乳中非橡胶组分。采用乳析分相分离,设备要求不高,工艺操作简单易行,适宜于工业化生产。所得胶乳中的胶粒尺寸和结构可控,克服了天然胶乳中大小胶粒含量的不确定性,解决了天然橡胶长期存在的加工问题,即天然橡胶的性能受其来源地和时间的影响。与采用离心分离回收的胶乳相比,采用本发明生产的天然胶乳,在分出粒径更为集中、结构特征更为相近的橡胶粒子同时,减少甚至去除包括蛋白质在内的非橡胶物质,与之代替的是可控定性定量的表面活性剂或稳定剂等,所得胶乳的加工性能以及产品的使用性能稳定,不受采集胶乳的时间和地区影响。

26、本发明可应用于由天然橡胶引起的过敏症的预防,例如外科手套、检查手套、防护膜、口罩、医用自粘绷带和粘合剂,轮胎、防震垫等。

- 还没有人留言评论。精彩留言会获得点赞!