一种1,3-丙二醇的分离提纯方法与流程

本发明涉及一种化工,尤其是涉及一种丙烯醛法所得粗1,3-丙二醇的分离提纯方法。

背景技术:

1、1,3-丙二醇(1,3-propanediol)是一种重要的化工原料,可用于增塑剂、洗涤剂、防腐剂、乳化剂的合成,或用于食品、化妆品和制药等行业,其最主要的用途是作为单体与精对苯二甲酸(pta)合成新型聚酯材料聚对苯二甲酸丙二醇酯(ptt)。ptt具有易加工性、良好的回弹性和抗污染性,且易染、耐磨,在地毯、工程塑料和服装面料等领域大有作为,ptt纤维的各项物理机械指标和性能都优于聚对苯二甲酸乙二醇酯(pet)和聚对苯二甲酸丁二醇酯(pbt)性能,被誉为聚酯之王。因而,作为ptt合成的重要原料的1,3-丙二醇的制备及纯化成为了国际合成纤维开发的热点。

2、1,3-丙二醇生产的工业化方法主要有环氧乙烷羰基化法,生物工程法,丙烯醛水合等,其中丙烯醛水合收率高、安全系数高,设备要求低,是一种具有竞争力的生产方法。丙烯醛水合法制备1,3-丙二醇工艺路线主要包括以下两步:

3、(1)丙烯醛水合得到丙烯醇,反应方程式为ch2=chcho+h2o→ch2=chch2oh;

4、(2)丙烯醇与氢气发生加氢反应,生成1,3-丙二醇,反应方程式为ch2=chch2oh+h2→ch2ohch2ch2oh。

5、虽然丙烯醛水合制备1,3-丙二醇具有较高的选择性和转化率,但该工艺中的水合反应不可避免产生醛类杂质,主要包括乙醛、丙烯醛、4-杂氧基庚二醛、3,4-二氢-2h-吡喃-2-甲醛、5,6-二氢-2h-吡喃-3-甲醛等,其中5,6-二氢-2h-吡喃-3-甲醛会在加氢过程中产生3-羟甲基四氢吡喃,此外加氢反应过程中会产生1,3-二氧六环-2-乙醇,而3-羟甲基四氢吡喃和1,3-二氧六环-2-乙醇杂质与产品1,3-丙二醇沸点非常接近,难以通过精馏进行分离,这些难分离杂质的存在将影响1,3-丙二醇的品质并进一步影响ptt的品质。

6、现有技术中常通过化学反应去除采用化学法工艺(丙烯醛水合或者环氧乙烷羰基化工艺)制备物料中的难分离杂质。专利cn112979420a公开了一种纯化1,3-丙二醇的方法,该方法通过将原料中的醛类物质在特定ph条件下反应生成大分子物质,避免生成与1,3-丙二醇沸点接近难以分离的醛类物质,并结合树脂吸附步骤有效降低原料中缩醛类杂质3-羟甲基四氢吡喃的含量、去除微量醛类有机物。cn1708467a公开了一种除去1,3-丙二醇制备过程中形成的杂质的方法,通过使用酸性沸石、酸式阳离子交换树脂或可溶性酸来处理含少量醛基,主要除去羟乙基二氧六环(mw132)环状缩醛,以达到脱除缩醛类杂质的目的,但该方法有可能会造成pdo本身直接缩合生成二pdo或三pdo。以上通过化学处理方法来处理采用丙烯醛水合所制备物料中的难分离杂质,虽然实现了缩醛类杂质的有效去除,却增加了反应及分离过程、提高操作难度,增加分离成本,此外还有可能导致副反应的发生而降低产品收率。

技术实现思路

1、针对现有技术中的不足,本发明公开一种采用萃取精馏分离提纯1,3-丙二醇的方法,该方法无需引入新的化学反应,可高效分离并去除采用丙烯醛水合所制备物料中的难分离杂质,提高了产品纯度及收率,降低了分离难度及成本。

2、为了实现以上技术目的,本发明提出了一种1,3-丙二醇的分离提纯方法,包括以下步骤:

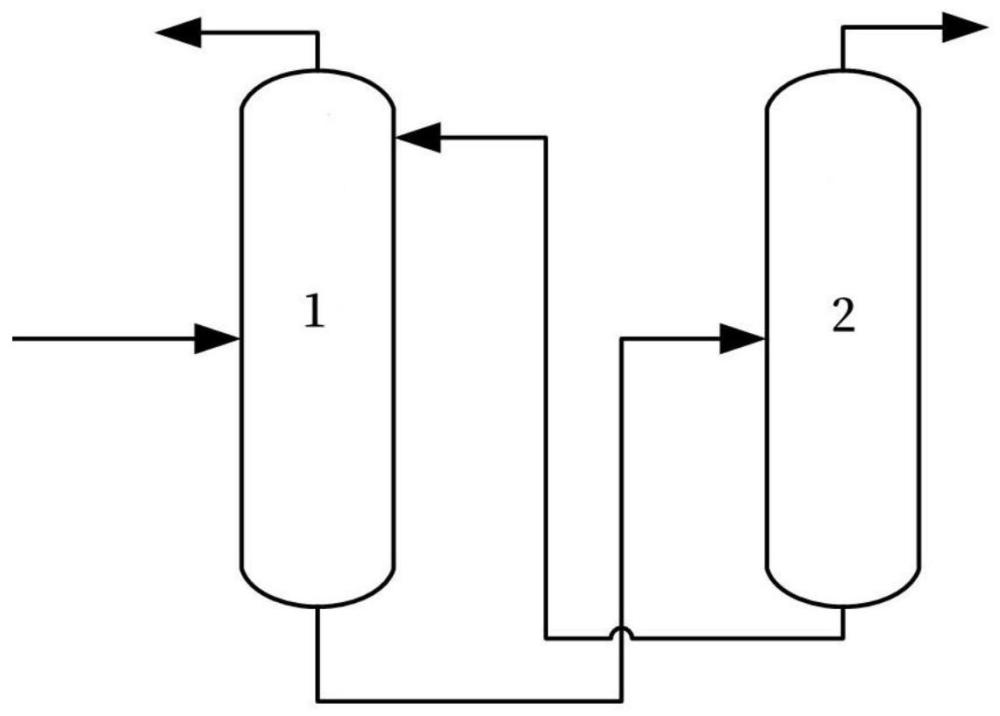

3、(1)将第一物料及萃取剂分别输入萃取精馏塔,从萃取精馏塔的塔顶采出第二物料、塔底采出第三物料;其中,所述第一物料包含1,3-丙二醇、3-羟甲基四氢吡喃和1,3-二氧六环-2-乙醇,为采用丙烯醛水合法所制得物料经脱醇、脱水、脱重、脱轻后制得;所述萃取剂包括二甘醇、三甘醇、1,5-戊二醇、1,2-丙二醇、1,4-丁二醇、环丁砜、甘油中的一种或多种;

4、(2)所述第三物料经精制塔精馏后,从塔顶采出1,3-丙二醇产品。

5、本发明目标产品1,3-丙二醇的沸点为210-211℃,第一物料中所包含难分离杂质3-羟甲基四氢吡喃和1,3-二氧六环-2-乙醇沸点约为210-214℃,不难看出,由于目标产品与难分离杂质的沸点十分接近,使得目标产品与难分离杂质几乎无法通过普通的精馏方式进行分离。为了简化工艺流程、避免通过增设化学反应的方式分离提纯丙烯醛水合法所制得物料,本发明研发团队针对采用精馏方式分离待分离提纯的粗1,3-丙二醇物料难分离杂质的方法开展了大量探索实验。

6、本发明研发团队分别开展了1,3-丙二醇与3-羟甲基四氢吡喃或1,3-二氧六环-2-乙醇的精馏分离实验。针对不同质量配比的目标产物与难分离杂质待分离提纯体系,研发团队在精馏分离实验中意外地发现了难分离杂质与目标产品的共沸现象,共沸物中1,3-丙二醇的质量占比达到了65%-85%或70%-95%;此外还发现共沸体系与目标产物的沸点接近,由此进一步加剧了目标产品的损失;整个精馏分离过程中目标产物的损失率达到了39%-77%。本发明小试实施例中示出了该探索实验过程。

7、基于以上意外发现,本发明研发团队推测若直接采用精馏分离提纯1,3-丙二醇(第一物料),不仅工艺难度较大,更重要的是将不可避免的损失较多含量的目标产品1,3-丙二醇(共沸物中1,3-丙二醇的含量较高)。为了降低精馏分离的难度、提高目标产品的收率,更进一步地,研发团队探索了细化精馏工艺条件、进行不同精馏环节的有机组合,以及尝试加入第三种组分作为萃取剂的精馏分离方法。

8、基于大量摸索实验,研发团队发现在第一物料中加入1,3-丙二醇相近的极性有机溶剂萃取剂,通过萃取精馏与精制精馏相结合的方式,可高效地分离目标产品与难分离杂质,并能有效的降低目标产品的损失、提高收率,得到高纯度1,3-丙二醇产品。

9、在上述技术方案中,第一物料中包含1,3-丙二醇及难分离杂质3-羟甲基四氢吡喃和1,3-二氧六环-2-乙醇,第一物料中的含水量小于1%,轻、重组分杂质已被排除。第二物料为包含1,3-丙二醇和难分离杂质的混合物,该混合物中1,3-丙二醇的含量低于小试实验共沸物种1,3-丙二醇的含量,本发明技术方案中将该第二物料排出界在保证获得高纯度产品的前提下,将有效降低目标产物的损失。

10、基于上述技术方案,本发明研发团队对所用萃取剂的种类和用量进行了探索优化。可选地,所述萃取剂包括二甘醇、三甘醇、1,5-戊二醇、1,2-丙二醇、1,4-丁二醇、环丁砜、甘油的一种或多种。进一步可选地,当所述萃取剂包括二甘醇、三甘醇、1,5-戊二醇、1,2-丙二醇、1,4-丁二醇、环丁砜、甘油中的任意两种组分时,所述任意两种组分的质量比为1-10。

11、基于上述技术方案,本发明研发团队优化了所述第一物料与萃取剂的进料质量比,可选的,所述第一物料与萃取剂的进料质量比为1:(0.5-20),更进一步可选为1:(0.5-5)。

12、基于上述技术方案,本发明对所述萃取塔的参数及工艺条件进行优化。可选的,所述萃取精馏塔的理论塔板数为30~60块理论板,所述第一物料的进料位置为上起第25~40块塔板,萃取剂进料位置为上起第10~35块塔板,回流比为0.5~10。可选的,所述萃取精馏塔的操作压力为1~200kpa,塔顶温度为30~120℃,塔釜温度为100~180℃。

13、基于上述技术方案,本发明优化了萃取剂循环利用的技术特征。可选的,从所述精制塔的塔顶采出第四物料,所述第四物料作为萃取剂返回所述萃取精馏塔。

14、基于上述技术方案,本发明对所述精制塔的参数及工艺条件进行优化。可选的,所述精制塔的理论塔板数为20~60块理论板,所述第三物料的进料位置为上起第15~35块,回流比为0.5~10。可选的,所述精制塔的操作压力为1~500kpa,塔顶温度为30~120℃,塔釜操作温度为100~180℃。

15、需注意,本发明中对萃取塔和精制塔的结构和规格未作限定,本领域内技术人员可基于本发明技术方案选择合适结构及规格的萃取塔和精制塔,由此形成的技术方案均在本发明保护范围内。

16、有益效果:与现有技术相比,本发明采用萃取精馏的方式有效分离采用丙烯醛水合法所制备粗1,3-丙二醇中与之沸点接近的难分离杂质,获得高纯度1,3-丙二醇产品,提高了1,3-丙二醇的分离效率及收率;本发明工艺流程简便、可操作性强,降低了分离成本。

- 还没有人留言评论。精彩留言会获得点赞!