一种生物废油氢化醇连续低压精馏生产长链脂肪醇的方法及装置

本发明涉及长链脂肪醇的提取分离深加工技术,特别是一种生物废油氢化醇连续低压精馏生产长链脂肪醇的方法及装置。

背景技术:

1、长链脂肪醇通常是指碳链长度为c6-c22的脂肪醇类,其碳链主要为直链并且只含有一个羟基,不含双键或含有一个到多个不饱和c=c双键。其分子结构中的羟基功能团,可以与多种物质进行反应,生产阴离子、阳离子和非离子型表面活性剂。长链脂肪醇及其衍生物还可以用于油漆、涂料、合成树脂、生物碱、维生素等的溶剂,增塑剂,金属萃取剂及浮选剂,抑制水分蒸发剂,消泡剂和植物生长促进剂等。长链脂肪醇产品因其生物降解性好、复配性好、溶解度高及耐低温性好等优点,广泛用于工业生产中,在日常生活各方面的应用中均有着重要的作用。

2、

3、目前国内脂肪醇的生产原料主要是天然植物油甲酯化得到的混合脂肪酸甲酯(如公开号为cn108516924a的中国专利公开的一种用于高纯度脂肪醇的生产系统,采用天然脂肪酸;以及公开号为cn112661608a的中国专利公开的一种天然脂肪醇的制备方法,采用天然油脂),混合脂肪酸甲酯经连续或间歇精馏分离后再进行加氢反应制得(刘剑峰.脂肪醇装置中酯分馏过程全流程模拟及优化[d].北京化工大学;藕民伟.脂肪醇工业精馏装置的试运转[j].日用化学品科学,1981(04):28-31.),这样的制备流程,主要以下几点不足:1、原料为大豆油、棕榈油,成本不够低廉;2、脂肪酸甲酯分离、加氢制得长链脂肪醇后,仍需要再次对产物进行分离提纯,工艺复杂;

4、食用油精炼厂副产品脂肪酸和皂脚黑角、油脂化工厂副产品油脂及其它油脂通过加工后获得的粗品脂肪酸甲酯,供应有保证且成本较低。该项目产品多样用途广泛,市场需求稳定,并具有良好的市场潜力和利润空间,将其进行氢化后制得的生物废油氢化醇是用于制备高纯度长链脂肪醇得优秀原料来源。

5、但目前常规采用氢化后制得的生物废油氢化醇制备高纯度长链脂肪醇的方法存在以下问题:1、单位产品能耗大;2、生物柴油氢化醇组分复杂,大组分产品的存在会导致小组分产品分离纯度较低。

技术实现思路

1、本发明的目的在于提供一种物废油氢化醇连续低压精馏生产长链脂肪醇的方法及装置,该方法及装置可以实现长链脂肪醇的高效、高质连续分离。

2、本发明提供如下技术方案:

3、一种生物废油氢化醇低压连续精馏生产长链脂肪醇的方法,所述方法包括以下步骤:

4、s1:将生物废油氢化醇通入脱灰蒸馏塔中,塔顶分离出小分子易挥发物质,塔底分离出精制生物废油氢化醇;所述精制生物废油氢化醇为包含c8、c10、c12、c14、c16、c18的烷醇的混合物;

5、s2:将精制生物废油氢化醇通入第一级精馏塔中,塔顶分离出第一轻组分,塔底分离出第一重组分;所述第一轻组分为包含c8、c10、c12、c14的烷醇的混合物;所述第一重组分为包含c16、c18的烷醇的混合物;

6、s3:将第一重组分通入第二级精馏塔,塔顶分离出十六烷醇,塔底分离出十八烷醇;

7、s4:将第一轻组分通入第三级精馏塔,塔顶分离出第二轻组分,塔底分离出十四烷醇;所述第二轻组分为包含c8、c10、c12的烷醇的混合物;

8、s5:将第二轻组分通入第四级精馏塔,塔顶分离出第三轻组分,塔底分离出十二烷醇;所述第三轻组分为包含c8、c10的烷醇的混合物;

9、s6:将第三轻组分通入第五级精馏塔,塔顶分离出正辛醇,塔底分离出正癸醇。

10、其中,步骤s1中塔顶分离出甲醇等小分子易挥发物质。

11、所述第一级精馏塔工作压力为100-300pa,塔底温度为148-180℃,塔顶温度为114-145℃,回流比为1:0.4~1:3;

12、所述第二级精馏塔工作压力为100-300pa,塔底温度为164-215℃,塔顶温度为135-175℃,回流比为1:1~1:5;

13、所述第三级精馏塔工作压力为100-300pa,塔底温度为135-175℃,塔顶温度为65-100℃,回流比为1:2~1:10;

14、所述第四、第五级精馏塔工作压力均为100-300pa,塔底温度为120-170℃,塔顶温度为55-80℃,回流比为1:2~1:10。

15、按质量分数计,所述生物废油氢化醇包括1%-3%甲醇、1%wt-5%wt正辛醇、1%wt-5%wt正癸醇、5%wt-15%wt十二烷醇、15%wt-30wt%十四烷醇、35%wt-65%wt十六烷醇、5%wt-15%wt十八烷醇。

16、所述生物废油氢化醇是由皂脚黑角、油脂化工厂副产品油脂及其它油脂通过加氢后制得。

17、优选的,步骤s1中,生物废油氢化醇先进行预热至60-80℃,再通入脱灰蒸馏塔;步骤s2中,精制生物废油氢化醇通入第一级精馏塔的进料速率为50-100kg/hr。

18、本发明提供的生物废油氢化醇低压连续精馏生产长链脂肪醇的方法在高真空下,采用多级精馏-精馏塔t01-t05处理廉价的生物废油氢化醇来生产长链脂肪醇,生产过程能耗低,产品纯度高、流程简单,适用于大规模生产。

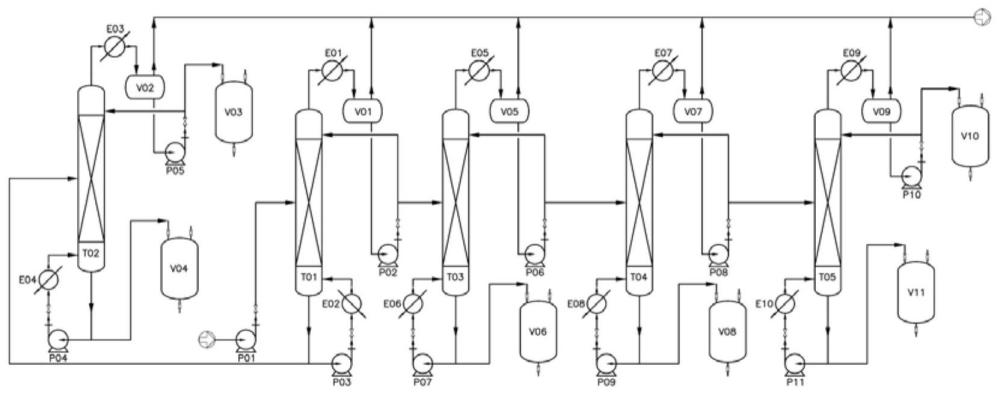

19、本发明还提供了一种用于实施上述方法的生物废油氢化醇低压连续精馏生产长链脂肪醇的装置,所述装置包括:第一级精馏塔、第二级精馏塔、第三级精馏塔、第四级精馏塔和第五级精馏塔;所述第一级精馏塔塔底与第二级精馏塔相连,塔顶与第三级精馏塔相连;第三级精馏塔塔顶与第四级精馏塔相连;第四级精馏塔塔顶与第五级精馏塔相连;

20、优选的,所述第一级精馏塔塔板数为15-25块;第二级精馏塔塔板数为15-25块;第三级精馏塔塔板数为15-25块;第四级精馏塔塔板数为12-20块;第五级精馏塔塔板数为12-20块。

21、优选的,所述第一级精馏塔塔顶设有第一冷凝器,第一冷凝器与第一回流罐、第一回流泵相连;第二级精馏塔塔顶设有第二冷凝器,第二冷凝器与第二回流罐、第二回流泵相连;第三级精馏塔塔顶设有第三冷凝器,第三冷凝器与第三回流罐、第三回流泵相连;第四级精馏塔塔顶设有第四冷凝器,第四冷凝器与第四回流罐、第四回流泵相连;第五级精馏塔塔顶设有第五冷凝器,第五冷凝器与第五回流罐、第五回流泵相连。

22、优选的,所述装置包括第一计量泵,所述第一计量泵与第一级精馏塔相连;第一级精馏塔塔底与第一再沸器相连;再沸器还通过第一循环泵与第一级精馏塔底部相连。

23、优选的,所述第二级精馏塔塔底设有第一接收罐,顶部设有第二接收罐;第二级精馏塔塔底还通过第二循环泵与第二级精馏塔底部相连,第二循环泵与第二级精馏塔底部之间设有第二再沸器;

24、优选的,所述第三级精馏塔塔底设有第三接收罐;第三级精馏塔塔底还通过第三循环泵与第三级精馏塔底部相连,第三循环泵与第三级精馏塔底部之间设有第三再沸器;

25、优选的,所述第四级精馏塔塔底设有第四接收罐;第四级精馏塔塔底还通过第四循环泵与第四级精馏塔底部相连,第四循环泵与第四级精馏塔底部之间设有第四再沸器;

26、优选的,所述第五级精馏塔塔底设有第五接收罐,顶部设有第六接收罐;第五级精馏塔塔底还通过第五循环泵与第五级精馏塔底部相连,第五循环泵与第五级精馏塔底部之间设有第五再沸器。

27、本发明提供的生物废油氢化醇低压连续精馏生产长链脂肪醇的装置通过精馏塔t01-t05的组合实现连续精馏;通过真空泵实现精馏塔t01-t05所需的高真空条件;再通过冷凝水、再沸器实现精馏塔t01-t05的塔顶冷却和塔釜加热;再通过循环水泵实现回流的目的,充分实现了生物废油高值化的利用,极大降低了生产过程中的能耗,提高产品的纯度和收率。

28、与现有技术相比,本发明的优势体现在以下几个方面:

29、(1)本发明所述生物废油氢化醇是由皂脚黑角、油脂化工厂副产品油脂及其它油脂通过加氢后制得的脂肪醇混合物,成本低廉,原料量大,且为食品、生物废油处理提供了方案;

30、(2)本发明将混合生物废油氢化醇直接一次性进行精馏分离,简化了常规的甲酯分离、加氢、再分离的技术方案;

31、(2)连续精馏过程实现全自动化控制,产品质量稳定性大大提升;

32、(3)连续精馏过程各组分组成稳定,系统稳定性强,可以有效防止液泛、雾沫夹带等坏情况;

33、(4)不同组分之间的分离可以采用不同的塔板数来满足各自分离需求,从而对各个组分实现高纯度分离,产品纯度均能达到95%以上,高于常规连续低压精馏;

34、(5)连续精馏过程中组分分离彻底,各组分收率达到90%以上,高于常规连续低压精馏;

35、(6)本发明的低压连续精馏路线总能耗为0.25kwh/kg左右,低于常规连续低压精馏。

- 还没有人留言评论。精彩留言会获得点赞!