高阻燃快速陶瓷化硅橡胶及制备方法与流程

本发明涉及一种高阻燃快速陶瓷化硅橡胶,适用于耐火线缆制造,用于耐火线缆的绝缘层、护套层或耐火填充隔离层,也可用于其他具有耐火、隔火要求的电工、电气、汽车部件等,属于电缆料设计与制备。本发明还涉及上述硅橡胶的制备方法。

背景技术:

1、耐火电缆是指具有规定耐火性能(如线路完整性、烟密度、烟气毒性、耐腐蚀性)的电缆。但传统的耐火电缆,如云母带耐火电缆、矿物绝缘耐火电缆、柔性矿物绝缘耐火电缆等产品在耐火性能、生产工艺、安装敷设、成本等方面存在各自的不足,阻碍了耐火电缆的推广与应用。为此,开发新型的耐火电缆越来越成为一种社会需求,也成为电缆及电缆料行业的研究热点之一。行业内的开发思路是通过将原有绝缘、护套等材料赋予陶瓷化功能,从而实现电缆的耐火功能。陶瓷聚合物复合材料的研究主要有两个方向:陶瓷化硅橡胶和陶瓷化聚烯烃。陶瓷化聚烯烃材料虽然具有使用方便的优点,但一方面聚烯烃材料高温完全分解,材料瓷化的物质基础完全依靠添加,导致填充物添加量较大,材料性能下降;另一方面,聚烯烃基材高温分解形成的挥发性气体的膨胀不利于形成致密、完整的瓷化。硅橡胶分解能产生大量sio2,可为材料的瓷化提供物质基础,更利于材料形成完整、致密的瓷化层。因此关于陶瓷化硅橡胶的研究是陶瓷化聚合物研究的方向之一。

2、硅橡胶的阻燃一般采用无机氢氧化物为阻燃剂,最常见的如氢氧化铝、氢氧化镁。除无机氢氧化物外,硅橡胶阻燃还可以采用其他阻燃体系,如氯铂酸、含卤阻燃体系、磷氮阻燃体系等,这些阻燃体系虽然具有较高的阻燃效率,但阻燃剂高温或燃烧后残余物比无机氢氧化物更低,使胶料缺少成瓷的物质基础,高温挥发物更多、膨胀更为严重,这些都不利于瓷化。

3、成瓷填料包括多种类型,有兼具成瓷及其他功能的填料,有仅仅作为成瓷填料的填料。兼具成瓷及其他功能的填料如上述无机氢氧化物,其优点在于成瓷的同时赋予材料的一定的阻燃性能。仅仅作为成瓷填料的填料有很多种类:

4、(1)矿物填料这类填料一般含有较多的杂质,或在高温下产生较多的挥发物,或二者兼而有之。如云母粉、凹土、膨润土、煅烧陶土等中的na2o、k2o、fe2o3三项的总含量都较高,引入较多导致高温绝缘性能在高温下会严重下降的金属及碱金属离子,对瓷化物高温绝缘性能有极其严重的损害;还有一些矿物填料一般情况下可能含有较少杂质,但由于是矿物填料,其化学成分的稳定性和一致性无法得到保障,导致材料的高温绝缘性能也没法得到保障。

5、(2)金属氧化物如氧化镁、氧化铝、二氧化硅,这类填料虽然不会因高温产生挥发物,但不能赋予材料较好的阻燃性能。

6、(3)玻璃、陶瓷粉末,这类材料同样不会因为高温而产生挥发物,也同样不能赋予材料较好的阻燃性,而且可能具有较高的成本、较大的密度,性价比较低甚至含有较多的碱金属元素。

7、陶瓷化硅橡胶的瓷化助熔剂体系,目前常用的是低熔点玻璃粉、硼酸盐、磷酸盐等,这些体系助熔效果稍有不足,而且有的含有较多的碱金属组分,对材料瓷化物的高温电绝缘性能不利。

8、由于上述因素,现有陶瓷化硅橡胶的阻燃性能、瓷化速度、强度、致密性和高温绝缘性等某一性能或某些性能尚不理想,市场应用迫切需求开发综合性能更加优异的产品。

技术实现思路

1、本发明的目的是提供一种高阻燃且能低温、快速、致密瓷化的硅橡胶,该硅橡胶的瓷化物在高温下具有较高的电绝缘性能,满足相关应用关于阻燃及耐火的要求,实现陶瓷化硅橡胶的高阻燃和低温、快速、致密瓷化并保障瓷化物的高温电绝缘性能。本发明还提供上述硅橡胶的制备方法。

2、为达到上述目的,本发明的技术方案是:

3、高阻燃快速陶瓷化硅橡胶,其包括以下重量份组分:硅生胶100份、补强填料白炭黑35~45份、阻燃成瓷填料80~120份、助熔剂10~20份、交联剂2.0份、耐热剂5份。

4、所述阻燃成瓷填料为硼酸钙。所述助熔剂由表面处理的无水硼酸锌、表面处理的纳米氧化锌、表面处理的纳米氧化镁组合而成,三组分的比例为无水硼酸锌:纳米氧化锌:纳米氧化镁=7:4:9。所述交联剂为2,5-二甲基-2,5-双-(叔丁基过氧)己烷(双二五)。所述耐热剂为硅树脂。

5、硅橡胶具有优异的耐高温、耐低温、耐候、耐臭氧、抗电弧、电气绝缘性、高透气性和生理惰性等。硅橡胶一般由硅生胶、补强填料、其他功能性填料或增量填料、结构控制剂、硫化剂、耐热剂、颜料等组成。

6、混炼型硅橡胶所用生胶,主要有二甲基硅生胶、甲基乙烯基硅生胶、甲基苯基乙烯基硅生胶及甲基三氟丙基硅生胶。二甲基硅生胶是最早使用的硅生胶,但因其诸多不足,现已很少使用。甲基苯基乙烯基硅生胶和甲基三氟丙基硅生胶虽然具有某些优异的性能,但成本也高,对于本发明的应用是非必须的性能,故也不在考虑选用的范围之内。甲基乙烯基硅生胶是生胶中含有少量乙烯基的硅生胶,但少量的乙烯基却极大地提高了其硫化活性,拓宽了交联剂的选择范围,有效提高了挤出成型效率,简化了厚制品的硫化工艺,改善了硫化胶的耐老化、机械前度及永久变形性能等。

7、硅橡胶的性能受硅生胶分子量大小影响明显。硅生胶的聚合度多为5000-10000,平均摩尔质量为40-80万g/mol。硅生胶分子量过高或过低都将影响混炼加工性能及硫化胶的物理力学性能。分子量越大,硫化胶的机械物理性能越好,但加工性、流动性会下降,填料混入生胶的速度会变慢等。分子量过低则力学性能变差,甚至发粘或影响成型。硅生胶中乙烯基链接含量对硫化胶的性能有直接影响,如果乙烯基链接含量很少,硫化胶的交联密度就会很小,所得到的硫化胶的性能一般较差;如果含量较多,那么硫化速度加快而导致生产操作时间受限,硫化胶的交联密度过大而导致硫化胶可能变脆,影响使用和老化性能。

8、综合考虑机械物理性能、工艺性能及不加结构控制剂等助剂的情况下,所述硅生胶为甲基乙烯基硅生胶,其分子量范围为55万g/mol,甲基乙烯基硅氧链节的摩尔百分含量为0.3%。

9、纯硅橡胶的机械强度很低,需要添加补强填料进行补强。补强填料包括高补强、补强、半补强填料几种。最常用作硅橡胶补强填料主要是高细度的白炭黑,包括气相法白炭黑和沉淀法白炭黑等。白炭黑对硅生胶的补强机理目前有两点比较认可,一是因吸附而产生的结晶化效果,强化了吸附层内分子间的吸引力;二是硅生胶分子中的硅氧键或端羟基,与白炭黑表面的硅羟基形成物理或化学结合,使硫化胶物理力学性能提高。一般随着白炭黑粒径的变小,比表面积会增大,白炭黑的补强效果会提高,但其在硅生胶中的分散却变差。气相法白炭黑具有纯度高、硅羟基含量少、补强率高、可热空气硫化、硫化胶透明度高、电气性能好、密封性、耐热性及动态疲劳性优良等都优点,但其成本高、其补强的胶料容易产生结构化、硫化胶弹性也不如沉淀法白炭黑。沉淀法白炭黑补强的胶料硫化胶回弹性、压缩永久变形、抗溶胀性、加工性能较好,价格较低,胶料不容易结构化,但因为沉淀法白炭黑表面硅羟基过多,硫化胶强度较低,介电性能及耐热性能差,吸水性大,挤出成型易起泡,不能热空气硫化。

10、由于高补强白炭黑的比表面积较大且表面含有大量的硅羟基,导致白炭黑粒子间比较容易团聚及混炼胶结构化的发生,给交联的储存、加工及应用带来诸多问题。为解决该问题,可使在材料体系中添加结构化控制剂或使用表面处理过的白炭黑,使白炭黑由亲水表面变成憎水表面,从而同时兼顾提高白炭黑在硅生胶中的分散性并减少或避免胶料发生结构化的效果。

11、据上所述,所述补强填料为经表面处理的气相法白炭黑,其表面处理率约为60%,比表面积约为300m2/g。

12、硼酸钙是一种新型的硼酸盐系阻燃剂,其阻燃机理与硼酸锌相似,即高温分解形成的玻璃相的覆盖隔离及炭化作用、失去结晶水的降温和稀释作用。作为一种新的阻燃剂,关于其阻燃性能及影响因素的研究报道相对于其他硼酸盐如硼酸锌要少得多。从减少材料挥发物的角度考虑,本发明所述阻燃成瓷填料为表面处理的无水硼酸钙,其粒径约为1.5μm。

13、助熔剂是玻璃熔制时常用的组分,主要是碱金属的碳酸盐、硅酸盐、硼酸盐及硼酸等,也有一些金属氧化物具有助熔作用。本发明中发现并选用的为表面处理的无水硼酸锌、表面处理的纳米氧化镁、表面处理的纳米氧化锌的组合。因此,本发明所述助熔剂为表面改性的无水硼酸锌、表面改性的纳米氧化镁、表面改性的纳米氧化锌的混合物,无水硼酸锌:纳米氧化锌:纳米氧化镁

14、=7:4:9。无水硼酸锌的粒径约为2.6μm,纳米氧化锌、纳米氧化镁的粒径均无90nm。

15、硅橡胶在高温下通常会发生侧链有机基氧化、主链si—o—si键裂解以及交联反应等。上述反应的速度与生胶结构、热老化温度及时间、氧气浓度及是否加入耐热添加剂等有关。提高硅橡胶热氧化稳定性的耐热添加剂有金属氧化物、硅氮烷、硅树脂等。金属氧化物如氧化铁、氢氧化铁、辛酸铁、有机硅二茂铁、硅醇铁、二氧化钛、氧化锰、二氧化铯、碳酸铯、锆酸钡及等;硅氮烷如六甲基二硅氮烷,六甲基环三硅氮烷等;硅树脂。从减少金属元素的引入、减少挥发物的产生以利于成瓷和瓷化物的高温绝缘性,本发明所述耐热剂选择硅树脂。

16、混炼型硅橡胶的硫化,主要通过有机过氧化物引发生胶中有机基交联而实现的。常用的有机过氧化物硫化剂有6种,根据其活性高低可以分为高活性型(通用型)和低活性型(乙烯基专用型)。高活性硫化剂硫化温度低、时间短,但容易烧焦,而且容易产生酸性分解物,对硅橡胶有裂解副作用,且不适用于含炭黑的胶料体系,用量对硫化胶性能影响较大。低活性硫化胶硫化温度高,时间长,但不容易产生焦烧现象,分解产物对胶料性能影响小,可用于含炭黑的胶料体系,用量对胶料性能影响也较小。本发明所述交联剂为常用且环保健康的双二五。

17、材料中各组分的选择及配比,是基于产品综合性能考虑做出的选择。本发明中以硅橡胶作为单一基材,以其为100份来调整其他组分的添加量。补强材料白炭黑添加量过少则起不到足够的补强效果,导致材料的强度和伸长率均较低;添加量过多,材料强度和伸长率不但不会再有明显的提高,甚至开始下降,同时还会造成材料密度过大、需要添加更多的阻燃成瓷填料和助熔剂等,以实现阻燃、成瓷等效果,但会因填料过多而导致材料的拉伸性能大幅度下降。阻燃成瓷填料的添加量要综合考虑材料阻燃及成瓷的需求,是根据补强材料白炭黑添加量而定的,添加量过少则阻燃及成瓷性能均明显下降,添加量过多则造成与补强材料、助熔剂比例不匹配,既不利用成瓷也不利于材料拉伸性能的提升。助熔剂在材料中的作用主要是降低瓷化温度,加快瓷化速度,所以其添加量是根据补强填料及阻燃成瓷填料的量而定的,添加量太少则助熔效果不做,材料瓷化速度慢、瓷化强度低,添加量过多则可能导致瓷化物耐火度不够,在高温下熔化而失去作为高温绝缘层的作用。交联剂是在满足交联需求的前提下尽量少加,过少则交联速度及性能会受影响,过多则交联过快、增加成本且影响性能。材料中添加耐热剂目的提高材料的热老化性能,在满足材料热老化性能满足要求的情况下,尽量少加,既是为了降低成本,也是减少对材料综合性能及瓷化性能的不良影响。

18、上述高阻燃快速陶瓷化硅橡胶的制备方法,其制备步骤包括:

19、将硅橡胶、白炭黑、阻燃成瓷填料、助熔剂、耐热剂按比例称量好后加入转矩流变仪中(白炭黑需分多次加入),混炼成团后将设备加热至180℃保持1小时,获得混炼胶。

20、将获得的混炼胶在室温下放置至少24小时,然后在室温的开炼机中开炼并加入相应比例的交联剂,经打卷、薄通、下片后获得添加交联剂的混炼胶成品。

21、本发明以硅橡胶为基材、以无水硼酸钙为阻燃成瓷填料、不加结构控制剂并以二氧化钛为耐热剂,提高了材料高温残余物的比例,减少了高温挥发性物质的比例,降低了挥发性物质的膨胀、释放等对材料瓷化的不利影响,为材料形成致密的瓷化物提供了物质基础和有利条件;由于硅橡胶分解产生的二氧化硅、硼酸钙及二氧化钛比矿物成瓷填料所含的碱金属少得多,提高了瓷化物的高温绝缘性能。在减少高温挥发性物质产生数量、减少碱金属元素的引入量的同时,硅橡胶(含白炭黑)和硼酸钙组合还实现了高阻燃效果,这是目前常用阻燃剂及阻燃体系所不能实现的。在具备了较多成瓷的物质基础和更好的成瓷条件下,为降低成瓷温度、提高成瓷速度,添加了以硼酸锌、氧化镁、氧化锌三组分复配的助熔剂,使材料能在更低温度下更早、更快地瓷化,获得了具备高阻燃、能在较低温度下快速瓷化的材料、高电绝缘性和更致密的瓷化物,满足耐火电缆绝缘材料的需求。

22、特别值得一提的是,本发明以无水硼酸钙为阻燃剂且单独使用的情况下,实现了硅橡胶的高阻燃效果,其阻燃机理尚不清楚。硼酸钙与硼酸锌类似,其阻单独使用时燃性能并不是特别明显,而本发明中将其作为主阻燃剂单独大量添加在硅橡胶中,产生了与常用无机阻燃剂类似或更好的阻燃效果,可能是硼酸钙与二氧化硅之间发生的反应产生了协效阻燃效果,可能是玻璃相的覆盖隔离作用,也可能是化学的阻止燃烧链式反应自由的作用,尚值得进一步深入研究。

23、通过上述以硅橡胶为基材、以硼酸钙为阻燃成瓷填料并辅以复配型助熔剂的技术方案,本发明实现了硅橡胶的高阻燃,低温、快速、致密陶瓷化,瓷化物的高温绝缘性能明显提高。其中,以硅橡胶为基材,其本身高温分解产生的挥发物质就少,而是有近60%的硅、氧残余物,为材料的瓷化提供了一部分物质基础,而聚烯烃类材料自身是不能产生残余物而为材料的瓷化提供物质基础的。以无水硼酸钙为阻燃剂,既避免了氢氧化铝、氢氧化镁、含结晶水的硼酸锌等无机阻燃剂及磷氮类膨胀系阻燃剂高温下有较多挥发性物质产生的不足,最大限度地减少了因挥发性物质膨胀对材料瓷化造成的不利影响,又实现了与常用阻燃剂相似或更高的阻燃性能,另外还克服了已有研究和报道中常用的矿物性成瓷填料及其他瓷化粉引入碱金属的不足,显著提高了产品的高温绝缘性能。复配型助熔剂中硼酸锌能够更早的分解产生熔点较低的氧化硼,氧化硼形成的液相一方面浸润着整个材料,使之形成具有一定结合力的整体,对保持材料的形状具有一定的作用,另一方面,在氧化硼液相的浸润下,助熔剂纳米氧化镁、纳米氧化锌也能够更快、更早地促进二氧化硅与硼酸钙的反应,加快材料的瓷化速度和程度。硅橡胶瓷化过程中的挥发分减少,减少了因挥发分形成的气孔等缺陷,使得瓷化物的高温绝缘性能提高。特别值得一提的是,硼酸钙与硼酸锌类似,其阻单独使用时燃性能并不是特别明显,而本发明中将其作为主阻燃剂单独大量添加在硅橡胶中,产生了与常用无机阻燃剂类似或更好的阻燃效果,可能是二氧化硅、硼酸钙、硼酸锌、氧化镁、氧化锌之间发生的反应产生了协调阻燃效果,可能是玻璃相的覆盖隔离作用,也可能是化学的阻止燃烧链式反应自由的作用,尚值得深入研究。

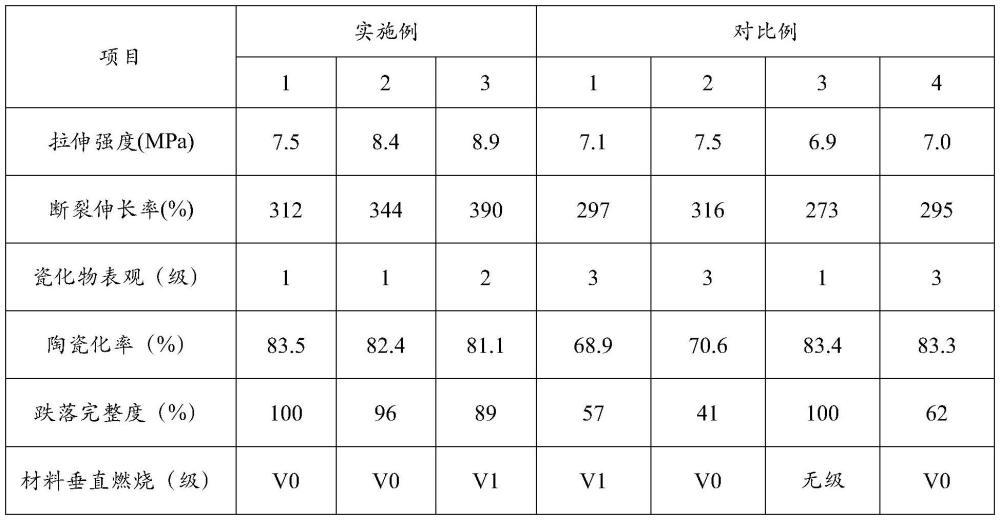

24、本发明硅橡胶测试样品的制备步骤为:将混炼胶在16mpa、180℃的平板硫化机中硫化10min,获得测试所需厚度的片材并制备测试所需要的样品进行测试。

25、拉伸强度和拉断伸长率试验应按gb/t 528规定进行,试样为1型哑铃片,厚度为(2.0±0.2)mm,试验速度为(500±50)mm/min。

26、瓷化性能的测试参照标准t/shpta 036-2023的规定进行,即准备三块已硫化好的,尺寸约为边长50mm、厚3mm的正方形样片。称重并记录原始质量。将马弗炉升温到950℃,达到温度后,预热30分钟。将试验样片用石棉网固定,再埋入石英砂中固定,放入预热至设定温度的马弗炉中,煅烧120分钟。取出试样放在干燥器内冷却60分钟,或冷却至室温。称重并记录瓷化后的质量。然后进行瓷化物外观、陶瓷化率、跌落完整度的评估和计算。

27、材料垂直燃烧测试按照ul94的规定进行,试样厚度约为0.75mm。

28、本发明所得产品具有低温、快速、致密瓷化的特点,瓷化物具有较好高温电绝缘性能,满足耐火电缆绝缘及其他类似应用的要求。

- 还没有人留言评论。精彩留言会获得点赞!