一种分离提纯过氧化双环己胺热解反应液的方法与流程

本发明涉及化工分离,尤其涉及一种分离提纯过氧化双环己胺热解反应液的方法。

背景技术:

1、聚酰胺12(pa12、俗称尼龙12)是一种特种高性能聚合物,性能优异,广泛应用于塑料合金、汽车制造、飞机制造、医疗器械、油气工业等领域。

2、尼龙12的工业化方法分为两大类四种:第一类是以丁二烯为原料制备尼龙12的路线(包含氧化肟化法、光亚硝化法、斯尼亚法);第二类是以环己酮为原料,合成中间体过氧化双环己胺,制备尼龙12的路线。

3、1,1'-过氧化双环己胺(pxa)法生产尼龙12具有合成路线短、原子利用率高等优势。以环己酮为原料生产尼龙12的步骤为:环己酮、氨水和双氧水在催化剂作用下生成pxa,pxa瞬间加热分解为11-氰基十一酸(11-cua),11-cua加氢得到12-氨基十二酸,再聚合即得到尼龙12。pxa在250~1000℃过热蒸气瞬间加热下,可分解得到11-cua、环己酮、己内酰胺、饱和或不饱和的羧酸及环状亚胺等产物,急冷收料副产物多且难以分离、水含量较高。11-cua纯度将直接影响尼龙12的品质,因此优化pxa热解液处理工艺,提高11-cua纯度和收率,也成了环己酮法生产尼龙12的关键环节。

4、gb4165328a公开了一种pxa热解反应液处理的方法,将热解产物与氨水以及苯、甲苯、二甲苯三种有机溶剂的一种或多种组成的混合物接触,使液体分成油层和水层,利用油水分离使热解产物中的环己酮被脱除,之后将11-cua以酸、盐或者熔融态的形式分离,再进行二次萃取操作,分离出ε-己内酰胺。但是由于ε-己内酰胺等杂质在水相和氰基酸相分配系数差不大,分离效果不理想。

5、gb1226213a公开了一种11-cua的油性物质处理的方法,将含有11-cua的油性物质通入包含有胺的溶剂中,通过降温结晶,得到11-cua的铵盐。但即使在较低的温度下,11-cua的铵盐在含有胺的溶剂中仍然有着较高的溶解度,因此用这种方法得到11-cua铵盐的收率不高。

6、gb1491771a公开了一种11-cua铵盐处理的方法,将11-cua或者11-cua铵盐溶解于不与臭氧反应的溶剂中,溶剂可以选择低级卤代脂肪烃、低级羧酸,包括氯仿、四氯化碳、甲酸、乙酸等。臭氧能很容易将有色物质分解,以实现对11-cua或者11-cua铵盐的分离提纯。

7、cn1442691a公开了一种11-cua氨化处理的方法,用氨水在常温常压下氨化pxa在400℃~500℃高温下裂解产物中的11-cua,形成11-cua铵盐,再以硫酸酸化得到11-cua,用环己烷萃取并重结晶得到高纯的11-cua。但该方法存在废水量大、环己酮难回收、经济性不高等问题。

8、《ω-腈基十一酸分离提纯工艺优化》(李林.ω-腈基十一酸分离提纯工艺优化[j].湖南文理学院学报,2004,16(3):26-28.)发现室温下用氨气或者氨水将pxa裂解液氨化,静置分层后,取水相用有机溶剂进行萃取,分离杂质,之后取水相用盐酸或者硫酸进行酸化,得到粗品11-cua。最后以环己烷为溶剂,对粗品11-cua进行降温重结晶操作,抽滤、洗涤、干燥后得到纯度较高的11-cua固体。结晶母液用氨水处理,去除11-cua的同分异构体,接着结晶母液再循环利用。该方法得到的11-cua色泽更浅,纯度更高,收率也更好。但存在分离提纯技术中引入化学物质多、分离步骤多、分离工艺复杂、废水量大等问题。

9、目前文献报道对于油层常采用氨化、酸解、重结晶等工艺进行处理,步骤复杂,消耗大量氨气等碱性物质,后续使用硫酸、盐酸等酸性物质中和,副产掺杂有机物的无机盐难以处理,产物纯度低,重结晶溶剂用量大,环己酮、己内酰胺难以回收。水层中含有可以回收利用的环己酮、己内酰胺、11-cua,且水层总量较大,有机物存在使水层难以回用,废水处理成本高,现有技术未公开pxa热解水层处理技术。

10、因此,本发明提供一种新的pxa热解反应液分离提纯工艺,以解决现有技术中存在的各种弊端。

技术实现思路

1、为解决上述技术问题,本发明提供一种分离提纯过氧化双环己胺热解反应液的方法,无需通入氨气即可实现羧酸类杂质、酰胺类杂质与11-cua的分离,且能够有效避免传统采用反应结晶导致的引入化学物质多、分离步骤多、分离工艺复杂、三废排量大和分离收率低的问题。

2、为达此目的,本发明采用以下技术方案:

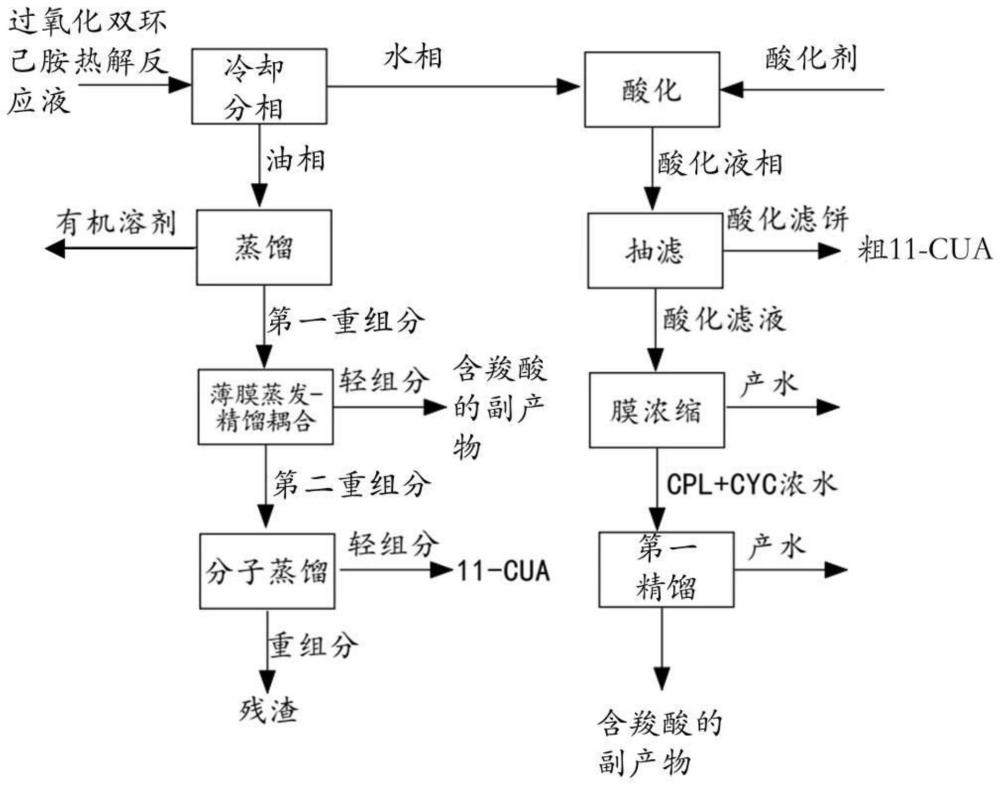

3、本发明提供一种分离提纯过氧化双环己胺热解反应液的方法,所述方法包括:

4、(1)过氧化双环己胺热解反应液经冷却分相,得到油相和水相;

5、(2)所述水相依次经酸化和固液分离,得到粗11-cua和酸化液相;所述粗11-cua送入分子蒸馏;所述酸化液相依次经膜浓缩,得到的浓水经第一精馏,得到含羧酸的副产物;

6、所述油相依次经去除有机溶剂、薄膜蒸发-精馏耦合处理和分子蒸馏,得到11-cua。

7、本发明中过氧化双环己胺热解反应液中含有热敏性高沸点的11-氰基十一酸(热敏性见图2中热重数据、沸点370℃),己内酰胺等物质,难以采用传统普通精馏实现有效分离,目前公开技术分离方法需要加氨与11-氰基十一酸形成铵盐的反应结晶法,形成铵盐溶于水与不含羧酸官能团的有机物实现分离,导致废水量大,无法实现和其他羧酸类杂质的有效分离,存在产品收率和纯度低的缺陷;本发明首先进行油相和水相的分离,通过调酸得到分离出水层11-cua粗品,同时水相中的水依次经膜浓缩和第一精馏后分离水中其他副产物,处理后的水能够回用至前期热分解工段中,产水能够在体系中重复利用,显著减少了废水的排放;并且根据油相中体系的特殊性,采用去除溶剂、薄膜蒸发-精馏耦合处理和分子蒸馏相组合的方式,能够直接得到高纯的11-cua产品,且其回收率高,实现了含羧酸类杂质和酰胺类杂质与11-cua物质的高效分离,且不产生废水,环境效益更佳。

8、值得说明的是,本发明中11-cua的沸点高,且在高温下容易分解或发生副反应,一般在其沸点的温度以下就会分解或发生副反应(根据热重谱图2,150℃以上开始分解),而想要将其与羧酸类杂质分离较为困难,因此本发明选用去除溶剂、薄膜蒸发-精馏耦合处理和分子蒸馏相组合的方式,三者的顺序十分关键,其中去除溶剂的步骤在较低温度下去除体系内的溶剂,降低后续薄膜蒸发-精馏耦合处理的处理量并提高后续的分离效率,薄膜蒸发-精馏耦合处理针对杂质和11-cua具有一定的分离度且停留时间较短,能够有效避免11-cua的分解;在薄膜蒸发-精馏耦合处理后再采用分子蒸馏的方式,短时间内将其中的重组分分离出来,从而得到高纯11-cua产品。

9、优选地,步骤(1)中所述过氧化双环己胺热解反应液中含有环己酮、己内酰胺和11-cua。

10、优选地,步骤(1)中所述过氧化双环己胺热解反应液中含有溶剂、环己酮、己内酰胺、11-cua、酰胺类杂质和羧酸类杂质。

11、优选地,所述酰胺类杂质包括己酰胺、癸酰胺、癸二酰胺、十二酰二亚胺或11-酰胺十一酸中的任意一种或至少两种的组合,其中典型但非限制性的组合为己酰胺和癸酰胺的组合,癸二酰胺和癸酰胺的组合,己酰胺和癸二酰胺的组合,己酰胺和十二酰二亚胺的组合,11-酰胺十一酸和十二酰二亚胺的组合。

12、优选地,所述过氧化双环己胺热解反应液中酰胺类杂质的质量含量为0.1~5%,例如可以是0.1%、0.2%、0.5%、1%、1.5%、2.0%、2.5%、3.0%、3.5%、4.5%或5%等。

13、优选地,所述羧酸类杂质包括正己酸、正癸酸、癸二酸、十二烷酸或十二烷二酸中的任意一种或至少两种的组合,其中典型但非限制性的组合为正己酸和正癸酸的组合,癸二酸和正癸酸的组合,正己酸和癸二酸的组合,十二烷酸和十二烷二酸的组合。

14、优选地,所述过氧化双环己胺热解反应液中羧酸类杂质的质量含量为0.1~5%,例如可以是0.1%、0.2%、0.5%、1.0%、1.5%、1.8%、2.0%、2.5%、3.0%、3.5%、4.0%或5.0%等。

15、优选地,步骤(1)中所述冷却分相的温度为10~80℃,例如可以是10℃、20℃、30℃、40℃、50℃、60℃、70℃或80℃等。

16、优选地,所述冷却分相之前不加入含氨类碱性物质。

17、本发明中在冷却分相之前不加入含氨类碱性物质,从而将11-cua和羧酸类杂质共同送入油相中,后续通过组合薄膜蒸发-精馏耦合和分子蒸馏的方式进行分离,有效避免大量废水的产生。

18、优选地,所述油相和水相的质量比为1:1~1:15,例如可以是1:1、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10、1:11、1:12、1:13或1:15等。

19、优选地,所述油相按质量分数包括1~10%的环己酮,0.3~3.0%的己内酰胺,10~50%的11-cua,35~85%的溶剂。其中环己酮的质量分数例如可以是1%、3%、4%、5%、6%、7%、7%、8%、9%或10%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。己内酰胺的质量分数例如可以是0.3%、0.6%、0.9%、1.2%、1.5%、1.8%、2.1%、2.4%、2.7%或3.0%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。11-cua的质量分数,例如可以是10%、13%、15%、17%、19%、22%、24%、26%、28%、30%、40%或50%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。溶剂的质量分数,例如可以是35%、40%、45%、50%、55%、60%、65%、70%、75%、80%或85%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

20、优选地,所述油相按质量分数还包括:0.5~4%的酰胺类杂质和0.5~2.0%的羧酸类杂质。其中酰胺类杂质例如可以是0.5%、0.6%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%、2.0%、2.5%、3.0%、3.5%或4.0%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用;羧酸类杂质例如可以是0.5%、0.7%、0.8%、0.9%、1.0%、1.2%、1.5%、1.8%或2.0%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

21、优选地,所述水相按质量分数包括0.2~5%的环己酮,0.1~3%的己内酰胺,0.05~0.5%的11-cua。其中环己酮的质量分数例如可以是0.2%、0.4%、0.6%、0.8%、1%、1.2%、1.4%、1.6%、1.8%、2%、2.5%、3%、3.5%、4%或5%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。己内酰胺的质量分数例如可以是0.1%、0.5%、0.8%、1.1%、1.4%、1.8%、2.1%、2.4%、2.7%或3%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。11-cua的质量分数例如可以是0.05%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%、0.45%或0.5%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

22、优选地,步骤(2)中所述酸化的酸化剂包括硫酸、盐酸、硝酸、氢溴酸、醋酸或磷酸中的任意一种或至少两种的组合,其中典型但非限制性的组合为硫酸和盐酸的组合,硝酸和盐酸的组合,硫酸和硝酸的组合,氢溴酸和盐酸的组合,氢溴酸和磷酸的组合。

23、优选地,所述酸化的终点ph值为2~5,例如可以是2、2.4、2.7、3、3.4、3.7、4、4.4、4.7或5等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

24、优选地,步骤(2)中所述粗11-cua中含有0.2~2%的环己酮、0.1~1%的己内酰胺、1~5%的11-酰胺十一酸、1~5%的酰胺类杂质和1~7%的羧酸类杂质。其中0.2~2%的环己酮,例如可以是0.2%、0.4%、0.6%、0.8%、1%、1.2%、1.4%、1.6%、1.8%或2%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。0.1~1%的己内酰胺,例如可以是0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。1~5%的11-酰胺十一酸1~5%的酰胺类杂质,例如可以是1%、1.5%、1.9%、2.4%、2.8%、3.3%、3.7%、4.2%、4.6%或5%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。1~7%的羧酸类杂质,例如可以是1%、2%、3%、4%、5%、6%或7%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

25、优选地,所述粗11-cua中11-cua的质量含量为80~96.7wt%,例如可以是80wt%、82wt%、84wt%、86wt%、88wt%、90wt%、92wt%、93wt%、95wt%或96.7wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

26、优选地,步骤(2)中所述膜浓缩的膜为反渗透膜。

27、优选地,所述膜浓缩的膜的孔径为0.1~1nm,例如可以是0.1nm、0.2nm、0.3nm、0.4nm、0.5nm、0.6nm、0.7nm、0.8nm、0.9nm或1nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

28、本发明对所述反渗透膜的型号没有特殊限制,只要能够满足孔径条件即可,例如可以是杜邦4040海淡膜、美国富膜sw30或海德能tw30等。

29、优选地,所述膜浓缩的操作温度为5~45℃,例如可以是5℃、10℃、14℃、19℃、23℃、28℃、32℃、37℃、41℃或45℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

30、优选地,所述膜浓缩的操作压力为1~20mpa,例如可以是1mpa、4mpa、6mpa、8mpa、10mpa、12mpa、14mpa、16mpa、18mpa或20mpa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

31、优选地,所述膜浓缩得到的浓水中按质量分数计含有:5~20%的环己酮,5~20%的己内酰胺。其中环己酮的质量分数例如可以是5%、7%、9%、10%、12%、14%、15%、17%、19%或20%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。己内酰胺的质量分数例如可以是5%、7%、9%、10%、12%、14%、15%、17%、19%或20%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

32、优选地,所述膜浓缩得到的产水中己内酰胺和环己酮的质量浓度≤0.1wt,例如可以是0.1wt%、0.08wt%、0.07wt%或0.05wt%等。

33、优选地,步骤(2)中所述去除有机溶剂的方式包括蒸馏和/或精馏。

34、优选地,所述去除有机溶剂的温度为60~115℃,例如可以是60℃、67℃、73℃、79℃、85℃、91℃、97℃、103℃、109℃或115℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

35、优选地,所述去除有机溶剂的塔顶温度为60~115℃,例如可以是60℃、67℃、73℃、79℃、85℃、91℃、97℃、103℃、109℃或115℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。塔釜温度为70~140℃,例如可以是70℃、78℃、86℃、94℃、102℃、109℃、117℃、125℃、133℃或140℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

36、本发明所述去除有机溶剂的方式为精馏或蒸馏时,采用类似的塔顶和塔釜温度。

37、优选地,所述去除有机溶剂的绝对压力为10~110kpa,例如可以是10kpa、22kpa、33kpa、44kpa、55kpa、66kpa、77kpa、88kpa、99kpa或110kpa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

38、优选地,步骤(2)中所述薄膜蒸发-精馏耦合处理的温度为140~160℃,例如可以是140℃、143℃、145℃、147℃、149℃、152℃、154℃、156℃、158℃或160℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

39、优选地,所述薄膜蒸发-精馏耦合处理的冷凝器温度为25~100℃,例如可以是25℃、34℃、42℃、50℃、59℃、67℃、75℃、84℃、92℃或100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

40、优选地,所述薄膜蒸发-精馏耦合处理的绝对压力为100~400pa,例如可以是100pa、200pa、223pa、245pa、267pa、289pa、312pa、334pa、356pa、378pa或400pa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

41、本发明中薄膜蒸发-精馏耦合处理的绝对压力较为关键,当绝压过高时,导致蒸发温度升高导致11-cua分解的问题,当绝压过低时,导致其他高沸点杂质被蒸出的问题。

42、优选地,所述薄膜蒸发-精馏耦合处理中液膜的厚度为0.01~1cm,例如可以是0.01cm、0.1cm、0.2cm、0.3cm、0.4cm、0.5cm、0.6cm、0.7cm、0.8cm、0.9cm或1cm等。本发明优选将液膜的厚度控制在上述范围内,当液膜的厚度过厚时,存在传质传热效率低,局部浓度高,产品纯度低的问题,当液膜的厚度过薄时,存在需要的蒸发面积过大,设备规模大,产能规模小的问题。

43、优选地,步骤(2)中所述分子蒸馏的温度为120~160℃,例如可以是120℃、125℃、129℃、134℃、138℃、143℃、147℃、152℃、156℃或160℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

44、优选地,所述分子蒸馏的绝对压力为1~50pa,例如可以是1pa、7pa、12pa、18pa、23pa、29pa、34pa、40pa、45pa或50pa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

45、本发明中分子蒸馏的绝对压力较为关键,当绝压过高时,导致蒸发温度升高导致11-cua分解的问题,当绝压过低时,导致其他高沸点杂质被蒸出的问题。

46、优选地,所述分子蒸馏的冷凝器温度为25~100℃,例如可以是25℃、34℃、42℃、50℃、59℃、67℃、75℃、84℃、92℃或100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

47、优选地,所述分子蒸馏的停留时间为0.5~60s,例如可以是0.5s、1s、2s、5s、10s、15s、20s、25s、30s、35s、45s、50s或60s等。本发明的关键在于需要控制分子蒸馏的停留时间,避免11-cua的分解,优选通过上述工艺参数的控制将停留时间控制在上述范围内,更有利于提高收率和纯度。

48、作为本发明优选的技术方案,所述方法包括如下步骤:

49、(1)过氧化双环己胺热解反应液经冷却分相,得到油相和水相;所述油相和水相的质量比为1:1~1:15;

50、(2)所述水相依次经酸化剂进行酸化,终点ph值为2~5,再经固液分离,得到酸化液相和含80~96.7wt%11-cua的粗11-cua;所述粗11-cua送入分子蒸馏中;

51、所述酸化液相依次经孔径为0.1~1nm、操作温度为5~45℃、操作压力为1~20mpa的膜浓缩,得到浓水和产水,所述浓水经第一精馏,得到含羧酸的副产物;

52、所述油相依次经去除有机溶剂,得到第一重组分;所述第一重组分经薄膜蒸发-精馏耦合处理,所述薄膜蒸发-精馏耦合处理的温度为140~160℃,冷凝器温度为25~100℃,绝对压力为200~400pa,液膜的厚度为0.01~1cm,得到含羧酸的副产物和第二重组分;

53、所述第二重组分经分子蒸馏,所述分子蒸馏的温度为120~160℃,绝对压力为1~50pa,冷凝器温度为25~100℃,停留时间为0.5~60s,得到重组分残渣和11-cua产品。

54、本发明对上述工艺中的固液分离没有特殊限制,可采用本领域技术人员熟知的任何可用于固液分离的装置和方式,也可根据实际工艺进行调整,例如可以是过滤、离心或沉降分离等,也可以是不同方式的结合。

55、与现有技术相比,本发明至少具有以下有益效果:

56、(1)本发明提供的分离提纯过氧化双环己胺热解反应液的方法全程采用物理分离油相,不引入第三种物质进行反应结晶,产品收率高,纯度高,11-cua产品收率达99.1%以上,得到的11-cua晶体的纯度高达99.3%以上;

57、(2)本发明提供的分离提纯过氧化双环己胺热解反应液的方法采用酸化+膜浓缩联合处理水相,膜浓缩的产水可直接回用,可有效降低废水排放量,符合循环利用可持续发展的理念,而且通过酸化处理能够回收水相中少量11-cua;

58、(3)本发明提供的分离提纯过氧化双环己胺热解反应液的方法11-氰基十一酸分离过程流程简单、高效,不向体系中引入其他物质进行反应结晶,副产少,易于工业化实施,而且不副产盐,环境价值高。

- 还没有人留言评论。精彩留言会获得点赞!