一种硅橡胶/聚己内酯热塑性硫化胶及其制备方法和应用

本发明涉及高分子材料,进一步地说,是涉及一种硅橡胶/聚己内酯热塑性硫化胶及其制备方法和应用。

背景技术:

1、聚己内酯(pcl)又称聚己内酯高聚物,是一种半晶型的高聚物。聚己内酯在体内与生物细胞相容性很好,细胞可在其基架上正常生长,并可降解成co2和h2o。聚己内酯在土壤和水环境中,6-12月可完全分解成co2和h2o。因聚己内酯具备良好的生物相容性、生物降解性、形状记忆特性以及低温柔韧性,可广泛应用在医药、环保等领域;尤其是可以用于制备植入人体的医疗器械和组织工程支架。

2、聚己内酯作为一种生物相容性塑料,与其他具有生物相容性的塑料相比,具有热稳定性好、力学性能优异、生物相容性高以及降解产物无毒等特点。但是,聚己内酯存在硬度过高、韧性差、弹性差的缺点。

技术实现思路

1、针对现有技术的不足,本发明提供了一种以聚己内酯为主要成分的高性能热塑性弹性体及其制备方法和应用。

2、动态硫化,这种工艺指在橡胶和热塑性塑料熔融共混过程中使橡胶硫化,在橡胶在硫化的同时也不断与热塑性塑料相混合,因此被硫化了的橡胶是作为分散相分布在热塑性塑料连续相中,从而形成既有传统橡胶的优异弹性又有塑料的良好加工性能的高性能热塑性弹性体(即,热塑性硫化橡胶)。

3、硅橡胶具有化学性质稳定、硬度低、弹性好、在高低温下的性能均良好的特点,是一种具有良好生物相容性的材料。因此,将硅橡胶与聚己内酯共混动态硫化有可能获得具有良好生物相容性的高性能热塑性弹性体。但是,采用硅橡胶与聚己内酯作为原料、利用动态硫化法制备热塑性硫化胶存在以下技术问题,材料相态粗糙、力学性能不理想,例如拉伸强度与断裂伸长率较低。

4、本发明通过实验研究发现在将硅橡胶与聚己内酯共混动态硫化时,通过同时添加增容剂、铂催化剂和抑制剂能妥善解决“材料相态粗糙,力学性能不理想”的技术问题。

5、本发明的目的之一在于提供一种硅橡胶/聚己内酯热塑性硫化胶。

6、所述硅橡胶/聚己内酯热塑性硫化胶由包括以下组分的原料通过动态硫化制得;

7、所述组分及其重量份如下:

8、硅橡胶和聚己内酯共计100重量份;

9、增容剂1-30重量份,优选5-20重量份;

10、含氢硅油1-12重量份,优选2-10重量份;

11、铂催化剂0.1-3重量份,优选0.2-1重量份;

12、抑制剂0.1-6重量份,优选0.5-2重量份;

13、抗氧剂0.01-0.8重量,优选0.02-0.5重量份;

14、其中,所述硅橡胶与聚己内酯的重量比为40-90:60-10,优选为60-70:40-30。

15、本发明还可以根据加工需要添加各种本领域常助剂,如甲基硅油等,其用量均为常规用量,或根据实际情况的要求进行调整。

16、所述硅橡胶,选自高温硫化硅橡胶。高温硫化硅橡胶一般是指相对分子质量在40万至80万的高聚合度聚硅氧烷,与补强剂、填料、硫化剂、结构控制剂和改性剂等混炼后制成混炼胶,再加入到硫化模具中并以5mpa左右的压力,在120℃~130℃下加热硫化10~30min,脱模后的制品在200℃~250℃烘箱中二次硫化24h,这类生胶称为高温硫化硅橡胶。

17、相对于其他可直接医用的具有生物相容性的硅橡胶,本发明采用优选的硅橡胶与聚己内酯共混动态硫化制备的热塑性硫化橡胶的弹性更好、硬度更低、表面更光滑。在本发明的一些实施例中,所述硅橡胶分别选用了甲基乙烯基硅橡胶、甲基乙烯基苯基硅橡胶或氟硅橡胶。

18、所述聚己内酯的分子量为5000-150000,优选为20000-100000。在本发明的一些实施例中,所述聚己内酯的分子量为50000-80000或80000-100000。

19、所述增容剂,可以选自硅烷改性聚氨酯和乙烯-丙烯酸甲酯共聚物中的至少一种。所述的硅烷改性聚氨酯和乙烯-丙烯酸甲酯共聚物均为商业化市售的产品。

20、所述抗氧剂,可以选自受阻酚类抗氧剂、亚磷酸酯抗氧剂和硫代丙酸酯类抗氧剂中的至少一种,优选选自受阻酚类抗氧剂。所述硫代丙酸酯类抗氧剂可以选自硫代二丙酸双十二烷酯、硫代二丙酸二月桂酯等中的一种以上。

21、所述含氢硅油中活泼氢的含量为0.5-1.0wt%,优选为0.7-0.8wt%。所述含氢硅油在本发明中作为硫化硅橡胶的硫化剂。所述“活泼氢”是含氢硅油中si-h上的氢。

22、所述铂催化剂,可以选自液态铂催化剂,优选选自氯铂酸的异丙醇配合物、四氢呋喃配位的铂催化剂和甲基乙烯基硅氧烷配位的铂催化剂中的至少一种。所述铂催化剂可以对硅橡胶硫化起到催化作用。在硅橡胶的硫化过程中,如果只加入含氢硅油,无法硫化硅橡胶,必须加入含铂的催化剂才可以发生硫化反应。所述抑制剂,选自炔醇类抑制剂、偶氮类抑制剂和重金属离子化合物中的至少一种,优选选自炔醇类抑制剂。

23、本发明首先通过在橡塑预混过程中添加所述增容剂硅烷改性聚氨酯来改善相容性。本发明采用硅烷改性聚氨酯或乙烯丙烯酸甲酯作为增容剂。当采用硅烷改性聚氨酯作为增容剂时,该增容剂中的硅氧烷链段通过链缠结与硅橡胶相具有良好的相容性,分子链上的-co-nh-可以与聚己内酯链上的酯基形成氢键,使其与聚己内酯具有良好的相容性。因此,引入硅烷改性聚氨酯作为增容剂有望成为增加硅橡胶和聚己内酯相之间界面相互作用的“桥梁”。当采用乙烯丙烯酸甲酯共聚物作为增容剂时,该增容剂中的α-碳原子可以接枝到硅橡胶的乙烯基上,原位形成ema-g-pdms橡胶,同时另一端的酯基与聚己内酯链上的酯基极性相近,进一步提高乙烯丙烯酸甲酯与聚己内酯的相容性,进而能提高两种基体的相容性。采用这两种增容剂均可以有效改善硅橡胶与聚己内酯的相容性,接下来采用动态硫化技术制备得到了具有精细的微观相态结构、力学性能(硬度、拉伸强度、断裂伸长率)优良的硅橡胶/聚己内酯热塑性硫化胶。

24、在本发明的硅橡胶/聚己内酯热塑性硫化胶的原料组分中,硫化体系包括:硫化剂-含氢硅油;催化剂-铂络合物;抑制剂-炔醇。在硅橡胶/聚己内酯的硫化过程中,如果只加入含氢硅油硫化剂和铂催化剂,硅橡胶在室温下就可以发生硫化反应,导致所制备的硅橡胶/聚己内酯热塑性硫化胶存在硅橡胶硫化速度过快,交联后的硅橡胶无法破碎均匀,导致最终制备出的热塑性硫化胶表观粗糙缺点。加入抑制剂后,室温条件下,炔醇类抑制剂和铂催化剂形成一种络合物,抑制硅橡胶在室温下交联;高温条件下,炔醇类抑制剂和铂催化剂形成的络合物分解,铂催化剂被释放出来,使硅橡胶在高温下交联且不影响交联程度,同时起到减缓交联速度、使交联程度更加均匀的作用。另外,如果未加入抑制剂,在高温下,聚己内酯未完全熔融硅橡胶就已经开始硫化,密炼机的剪切力不足以破碎开交联的橡胶粒子,制备出的样品拉伸强度低、弹性差、表面粗糙。

25、本发明的目的之二在于提供发明目的之一所述硅橡胶/聚己内酯热塑性硫化胶的制备方法。

26、所述制备方法,包括以下步骤:

27、(1)橡塑预混:在150℃-200℃下,按照所述重量比或重量份将硅橡胶、聚己内酯、抗氧剂和增容剂混合均匀;冷却至室温;在室温条件下,与所述重量份的含氢硅油、铂催化剂和抑制剂混合均匀;得到橡塑预混物;

28、(2)动态硫化:将所述橡塑预混物进行动态硫化得到所述硅橡胶/聚己内酯热塑性硫化胶;

29、优选地,所述动态硫化的硫化温度为150℃-200℃,更优选为170-180℃。

30、步骤(1)中,混合物冷却至室温下是一种半固体状态(将样品放置在桌面上,长时间后会铺平),可以在开炼机上进行加工。

31、在本发明公开的一些实施例中,所述制备方法,包括以下步骤:

32、本发明的制备方法,采用了橡塑高温预混后室温加硫化体系的方式。由于聚己内酯在室温下处于结晶态,硫化体系很难分散进塑料相中;将硅橡胶和聚己内酯在高温条件下预混后,可以将所有硫化体系在室温下定向分散进硅橡胶中,更有利于硅橡胶在聚己内酯基体中的分散,提高产品性能。相对于“室温橡胶加硫然后高温和塑料一起动态硫化”、“高温橡塑预混,然后直接高温加硫”的工艺,本发明的工艺可以提高产品的韧性和弹性等性能。

33、本发明中,虽然硅橡胶室温具有流动性,聚己内酯的熔点也比较低,但是所选用的增容剂熔点较高,其中硅烷改性聚氨酯需要在150℃可以完全熔融。高温下加入抗氧剂是为了减少聚己内酯在高温强剪切作用下的降解。

34、本发明的目的之三在于提供发明目的之一所述硅橡胶/聚己内酯热塑性硫化胶的应用。所述的硅橡胶/聚己内酯热塑性硫化胶在骨折固定、组织工程支架以及亲肤设备领域的应用。

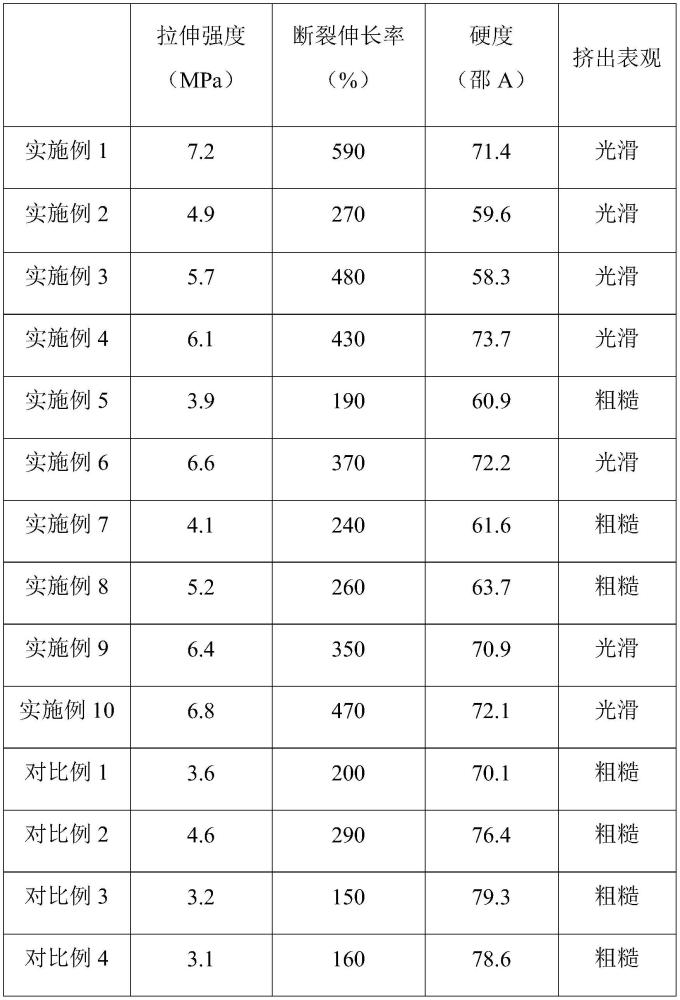

35、与现有技术相比,本发明的有益效果:

36、本发明提供的硅橡胶/聚己内酯热塑性硫化胶弹性好、韧性好、相态光滑、具有良好生物相容性。

37、现有技术对于聚己内酯的加工方法比较繁琐,难以进行工业化应用;本发明改善了聚己内酯的加工方法,通过对硅橡胶和聚己内酯的共混加工,采用橡塑预混、动态硫化技术制备得到了具有良好物理力学性能、弹性的热塑性硫化橡胶。

38、本发明中,所述室温是指25℃±5℃。

- 还没有人留言评论。精彩留言会获得点赞!