防粘效果稳定的聚酰胺薄膜用防粘母料、制备方法及应用与流程

本发明涉及有机高分子材料,具体涉及一种防粘效果稳定的聚酰胺薄膜用防粘母料及其制备方法和应用。

背景技术:

1、在日常生产生活中,聚酰胺薄膜是一类得到广泛应用的产品。在生产或使用过程中,需要收卷和放卷;做成包装袋时,使用前,也需要开袋。在收卷放卷或开袋过程,薄膜与薄膜之间存在着较大的粘连力,产生薄膜与薄膜之间的粘连效应,导致分离困难,延长收卷放卷或开袋时间,降低生产效率,损害使用的方便性。

2、在薄膜组分中加入防粘剂可以解决聚酰胺薄膜与薄膜之间粘连的技术问题。

3、现有技术最接近的技术方案,通常采用的防粘剂是开口剂和分散剂的混合物。

4、在薄膜组分中加入开口剂后,开口剂突出在薄膜表面,能够在薄膜与薄膜之间形成缝隙,减少薄膜与薄膜之间的粘连力,降低薄膜与薄膜之间的静摩擦系数,可以解决薄膜与薄膜之间相互紧贴的问题;在薄膜组分中加入分散剂后,相当于在薄膜与薄膜之间设置一层润滑层,可提高薄膜与薄膜之间的相对滑动能力,降低薄膜与薄膜之间的动摩擦系数,可以解决薄膜与薄膜之间相对滑动困难的问题。

5、虽然开口剂和分散剂的作用原理不同,但两者之间可产生协同效应,共同解决薄膜防粘的技术问题。

6、但是,现有技术的方案中,一方面,常用的开口剂如滑石粉、二氧化硅粉等,以不规则的粒状物形态存在于薄膜层中,会刮伤薄膜表面;而且,在聚酰胺膜层中,开口剂与聚酰胺薄膜膜层的主要成分聚酰胺聚合物之间不存在偶联力,是一种堆积关系,结合力不强,容易从薄膜表面脱落,失去减少薄膜与薄膜之间的粘连力的作用;另一方面,随着时间的推移,分散剂也会在薄膜表面析出并流失,使得薄膜与薄膜之间的相对滑动性能降低。

7、如上述可见,现有解决薄膜与薄膜之间粘连问题的技术方案中,虽然开口剂和分散剂在聚酰胺薄膜中可产生协同作用,共同解决聚酰胺薄膜防粘的技术问题,但是由开口剂和分散剂以机械混合的方式混合组成的防粘剂,其在薄膜中的稳定性差,不能使聚酰胺薄膜恒久保持稳定的防粘性能,容易产生薄膜被划伤、掉粉以及印刷效果不佳的缺陷。

技术实现思路

1、为了解决现有技术方案中存在的防粘剂在薄膜中的稳定性差,不能使聚酰胺薄膜恒久保持稳定的防粘性能,容易产生薄膜被划伤、掉粉以及印刷效果不佳的重大缺陷,本发明提供一种防粘效果稳定的聚酰胺薄膜用防粘母料、制备方法及应用。

2、本发明的第一个目的是,提供一种防粘效果稳定的聚酰胺薄膜用防粘母料。

3、本发明的第二个目的是,提供一种防粘效果稳定的聚酰胺薄膜用防粘母料的制备方法。

4、本发明的第三个目的是,提供一种防粘效果稳定的聚酰胺薄膜及其制备方法。

5、为实现本发明的第一个目的,本发明的技术方案是:

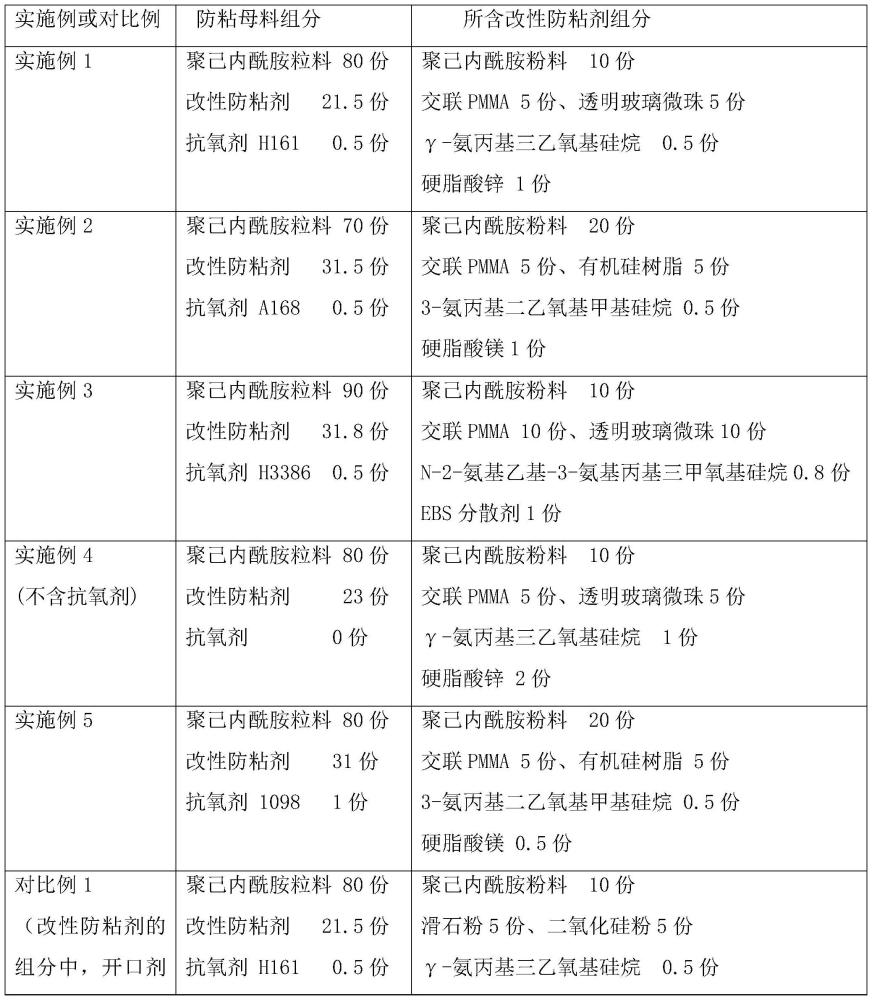

6、一种防粘效果稳定的聚酰胺薄膜用防粘母料,按重量份计,包括如下组分:聚己内酰胺粒料70~90份、改性防粘剂10~20份、抗氧剂0~1份。

7、其中:

8、改性防粘剂的组分包括:聚己内酰胺粉料10~20份、开口剂10~20份、硅烷偶联剂0.5~1份、分散剂0.5~2份。

9、开口剂为交联pmma、有机硅树脂或透明玻璃微珠中的一种或多种。

10、改性防粘剂的制备方法,包括以下步骤:

11、s1、按重量份计,将10~20份聚己内酰胺粉料和10~20份开口剂投入高速搅拌机,搅拌混合5~10分钟,使物料混合均匀。

12、s2、将搅拌机温度升温至110~120℃,按重量份计,加入0.5~1份硅烷偶联剂,继续搅拌混合5~10分钟,使物料混合均匀。

13、s3、按重量份计,加入0.5~2份分散剂,继续搅拌混合5~10分钟,使物料混合均匀,得改性防粘剂。

14、为实现本发明的第二个目的,本发明的技术方案是:

15、一种防粘效果稳定的聚酰胺薄膜用防粘母料的制备方法,包括以下步骤:

16、s10、按重量份计,将10~20份聚己内酰胺粉料和10~20份开口剂投入高速搅拌机拌,混合5~10分钟,使物料混合均匀。

17、s20、将搅拌机温度升温至110~120℃,按重量份计,加入0.5~1份硅烷偶联剂,继续搅拌混合5~10分钟,使物料混合均匀。

18、s30、按重量份计,加入0.5~2份分散剂,继续搅拌混合5~10分钟,使物料混合均匀,得改性防粘剂。

19、s40、按重量份计,称取聚己内酰胺粒料80~90份、抗氧剂0~1份,投入高速混合机,高速混合5~10分钟,使物料混合均匀,得均匀混合料。

20、s50、将步骤s40所得的均匀混合料在双螺杆挤出机第一区下料口喂料、将步骤s30所得的改性防粘剂在双螺杆挤出机第五区下料口喂料,在筒温210~280℃、螺杆转速400~500转/分钟的条件下,挤出,造粒。

21、s60、将步骤s50所得粒料移入干燥箱,在90℃下干燥3小时,得防粘效果稳定的聚酰胺薄膜用防粘母料。

22、为实现本发明的第三个目的,本发明的技术方案是:

23、一种防粘效果稳定的聚酰胺薄膜,其组分包含由权利要求1~6任一项所述或权利要求7所述制备方法制备的防粘效果稳定的聚酰胺薄膜用防粘母料。

24、其制备方法,包括以下步骤:

25、ss1、在常温下,按重量份计,将95%的pa6粒料与5%的根据权利要求1~6任一项所述的或权利要求7所述制备方法制备的防粘效果稳定的聚酰胺薄膜用防粘母料投入高速混合机,混合均匀,得均匀混合料。

26、ss2、将步骤ss1所得的均匀混合料送入单螺杆挤出机熔融、挤出、拉伸,制备薄膜,得防粘效果稳定的聚酰胺薄膜。

27、物料挤出时,单螺杆挤出机各区温度设置为:i区温度/200℃,ii区温度/250℃,iii区温度/250℃,iv区温度/250℃,v区温度/250℃,机头温度/250℃;挤出机主机转速60r/min。

28、本发明的技术方案中,改性防粘剂的组分包括聚己内酰胺粉料、开口剂、硅烷偶联剂和分散剂。

29、其中:

30、聚己内酰胺粉料是非结晶型聚合物,分子链间的结合力较为松散,比表面积高,能够容易与组分中的开口剂均匀混合;也能够容易与组分中的硅烷偶联剂发生偶联反应。

31、开口剂选自具有微球形状或弹性体功能的开口剂,如交联pmma、有机硅树脂和透明玻璃微珠。

32、交联pmma、有机硅树脂为有机开口剂,透明玻璃微珠为高透明度的无机开口剂。

33、加入有机开口剂和高透明度的无机开口剂,有利于降低后续制备的防粘聚酰胺薄膜的雾度,使薄膜的表面外观平整并具有更高的光泽度和更高的透光率。

34、本发明的技术方案中,改性防粘剂的处理过程包括三个步骤:

35、s10、按重量份计,将10~20份聚己内酰胺粉料和10~20份开口剂投入高速搅拌机拌,混合5~10分钟,使物料混合均匀。

36、s20、将搅拌机温度升温至110~120℃,按重量份计,加入0.5~1份硅烷偶联剂,继续搅拌混合5~10分钟,使物料混合均匀。

37、s30、按重量份计,加入0.5~2份分散剂,继续搅拌混合5~10分钟,使物料混合均匀,得改性防粘剂。

38、在步骤s10中,组分中的聚己内酰胺粉料与开口剂被充分混合,具有微球形状或弹性体功能的开口剂均匀分布在聚己内酰胺粉料中,有利于后续制备的聚酰胺薄膜与薄膜之间的相对滑动,能够降低聚酰胺薄膜的动摩擦系数,相应减少分散剂的使用量,降低分散剂对后续制备的聚酰胺薄膜的印刷效果的负面影响,提高聚酰胺薄膜的印刷效果。

39、在步骤s20中,在反应体系升温至110~120℃的温度条件下,加入偶联剂,继续搅拌混合,在此过程中,组分中开口剂的表面被硅烷偶联剂包覆,偶联剂上的氨基与组分中聚己内酰胺粉料分子链上的端基及酰胺键进行偶联反应,促使开口剂与聚酰胺聚合物之间形成较为稳定的偶联力,提高开口剂与聚酰胺粉料聚合物之间的结合力,使开口剂能够稳定嵌入聚酰胺聚合物中,防止开口剂从薄膜表面脱落,能够稳定持久地降低后续制备的薄膜与薄膜之间的静摩擦系数,赋予防粘剂具有稳定持久减少后续制备的薄膜与薄膜之间的粘连力的功能。

40、在步骤s30中,反应体系仍然处于110~120℃的温度条件下,加入分散剂并继续搅拌混合,分散剂与经过偶联化处理的聚己内酰胺和开口剂充分混合,分散剂与经过偶联化处理的聚己内酰胺聚合物之间产生锚定结合力,不容易从后续制备的聚酰胺薄膜中析出,能够稳定持久地降低后续制备的薄膜与薄膜之间的动摩擦系数,赋予防粘剂具有稳定持久的润滑功能。

41、本发明的技术方案,采用硅烷偶联剂对聚己内酰胺粉料和合适的开口剂在一定的温度条件下进行偶联化处理,并在相同的温度条件下与合适的分散剂混合锚定,制备防粘效果稳定的聚酰胺薄膜用防粘母料,将其应用于制备防粘效果稳定的聚酰胺薄膜,解决现有技术方案中存在的防粘剂在薄膜中的稳定性差,不能使聚酰胺薄膜恒久保持稳定的防粘性能,容易产生薄膜被划伤、掉粉以及印刷效果不佳的重大缺陷,取得显著的进步。

42、本发明所制备的防粘聚酰胺薄膜,具有下述优点:

43、1、薄膜组分中,防粘母料添加量低;防粘母料中,开口剂和分散剂的添加量低。

44、2、薄膜的动摩擦系数与静摩擦系数低,动摩擦系数低于gb/t20218-2006《双向拉伸聚酰胺(尼龙)薄膜》规定的动摩擦系数,防粘性能好,在收卷放卷或开袋过程容易分离。

45、3、薄膜表面不易被划伤,薄膜表面平整,光泽度和透明度高。

46、4、使用过程不掉粉。

47、5、印刷效果优良。

- 还没有人留言评论。精彩留言会获得点赞!