一种制备降冰片烯的方法以及降冰片烯与流程

本发明属于有机合成,具体涉及一种制备降冰片烯的方法以及降冰片烯。

背景技术:

1、以降冰片烯(norbornene,缩写nb,化学名双环[2.2.1]-2-庚烯,分子式c7h10)为原料制备的环烯烃聚合物以及环烯烃共聚物具有很好的光学透明性、低双折射率、极低的电介常数、优良的耐热性、耐化学性、熔体流动性、及尺寸稳定性等优点,同时还具有环烯烃聚合物树脂普遍具有的良好的隔湿性和低吸水率,广泛应用于光学镜头、光学薄膜、电子电气部件以及医疗包装等领域。

2、工业上,从乙烯和双环戊二烯(dicyclopentadiene,缩写dcpd)出发,经狄尔斯-阿德尔反应(diels-alder reaction),合成nb以及降冰片烯类化合物。dcpd化学性质活泼,若不控制进料比例则容易产生副产物和低聚物。为了抑制副反应,提高选择性和转化率,往往采用高乙烯/dcpd浓度比。而为了提高反应体系中乙烯含量,反应往往在高压下进行,这对设备的耐压安全性有很高的要求。并且过量的乙烯和溶剂需要回收和循环利用,增加了能耗以及生产成本。

3、exxon公司在1961年公开了一种在无溶剂液相条件下生产降冰片烯的方法。利用乙烯与环戊二烯和/或双环戊二烯为原料,通过调节进料中环戊二烯与双环戊二烯的摩尔比来控制反应区的温度,反应温度优选为150~250℃。反应发生时,乙烯气体溶解在液相混合物中,因此,必须保持足够高的压力以维持溶液中较高的乙烯浓度,反应压力优选为3.44~68.90mpa。

4、moll等在1984年公开了一种连续生产降冰片烯的气相工艺,在混合和反应阶段,乙烯、环戊二烯、降冰片烯均为气相。反应区内环戊二烯与乙烯反应生成降冰片烯,反应温度为250~340℃,反应压力为2~20mpa。

5、dupont公司在1986年公开了一种降冰片烯的制备方法。其将乙烯、环戊二烯和/或双环戊二烯及惰性脂肪族溶剂加入反应器,反应温度为250~290℃、停留时间为6~18min、乙烯与二烯的摩尔比为8~20、反应压力为15~25mpa。最后从惰性溶剂和未反应的二烯中分离出降冰片烯。惰性脂肪族溶剂是指线型、支链和环状脂肪族溶剂,如戊烷、己烷、庚烷和环己烷及其混合物,优选溶剂为庚烷。

6、申请号为201410432558.7的中国发明专利《降冰片烯的生产工艺》(授权公告号为cn104262074b)公开了一种降冰片烯的生产工艺,原料为双环戊二烯和乙烯,在300~320℃、10~30mpa下,预热的h2与双环戊二烯蒸气混合后进入固定床反应器中进行裂解,裂解产生的环戊二烯经过精馏后得到高纯度环戊二烯;在310~325℃、10~30mpa下,乙烯与高纯度环戊二烯蒸气混合后在固定床反应器中反应得到粗产物降冰片烯,h2/乙烯/环戊二烯蒸气的摩尔比为(60~100):(4.4~5.5):1;最后反应产物进入精馏塔进行分离并降温结晶,得到纯度为98.2%(w)的降冰片烯。

7、申请号为201210363850.9的中国发明申请《一种制备降冰片烯的方法》(申请公开号为cn103664470a)公开了一种制备降冰片烯的方法,该方法采用在溶剂(溶剂为甲苯或苯)存在的条件下,dcpd与a-烯烃反应前进行dcpd与a-烯烃的预混合,a-烯烃、dcpd和溶剂的摩尔比为1:(1/50~1):(1/250~3),并通过预热使dcpd部分地分解为环戊二烯(cpd)。上述得到的预混合的dcpd、cpd与a-烯烃在管式反应器中进行反应,反应温度为160~300℃,反应压力为100~500bar,停留时间为1~120min。最后将得到的物料进入气液分离器中进行至少一次脱气处理,从气液分离器底部得到粗降冰片烯,粗降冰片烯入精馏塔进行分离纯化、回收溶剂,精馏塔顶部得到纯降冰片烯。

8、综上,现有制备降冰片烯的技术中,反应温度、反应压力均较高,对设备要求较高;同时,合成过程中产生的低聚物或聚合物,会造成输送聚合物的管路堵塞。

技术实现思路

1、本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种能在较低的温度和压力下制备降冰片烯的方法,以同时能降低管路堵塞的风险。

2、本发明所要解决的第二个技术问题是提供一种由上述方法制备的降冰片烯。

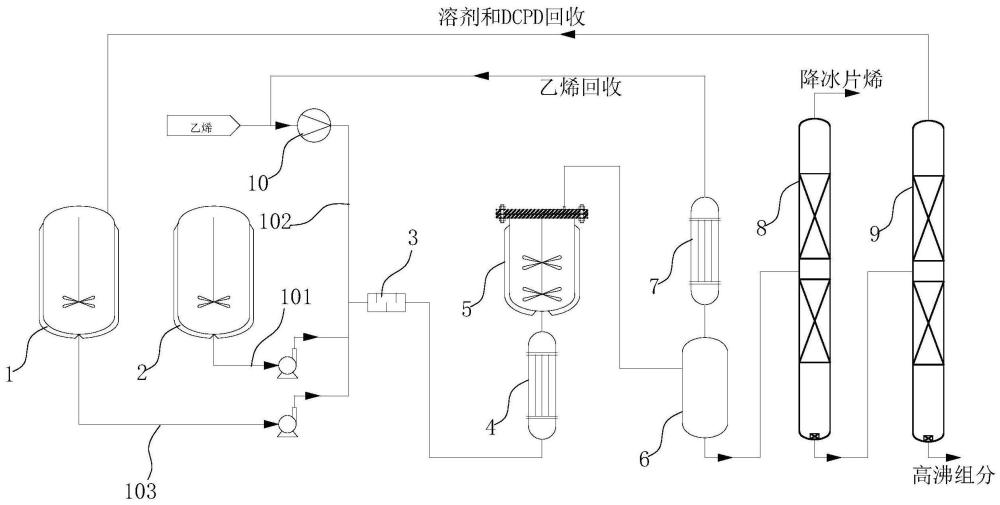

3、本发明解决上述第一个技术问题所采用的技术方案为:一种制备降冰片烯的方法,其特征在于包括以下步骤:

4、s1:在沸点为165~175℃的溶剂存在下,将双环戊二烯和乙烯混合后进行预热工序,并预热至120~160℃;其中,所述乙烯和所述双环戊二烯的摩尔比为2~10:1,所述双环戊二烯和所述溶剂的质量比为1:1~4;

5、s2:将预热后的物料送入反应釜中进行反应,得到初反应产物;其中,所述反应釜内的反应温度为220~260℃,反应压力为15~50bar,停留时间为5~50min;

6、s3:将步骤s2中的初反应产物进行气液分离,分离后的气体乙烯进行回收,分离后的液体进行精馏工序,得到降冰片烯。

7、步骤s1中,可在静态混合器、涡轮动态管道混合器等混合器进行混合。

8、现有的采用气相工艺制备降冰片烯时,为了增加乙烯的浓度,反应压力一般大于100bar,且反应时,停留时间一般较短,以避免产生低聚物而导致管路堵塞,同时,为了增加反应的转化率,反应温度大都控制在300℃以上。本发明通过采用添加有溶剂的液相工艺,使乙烯的溶解度提高,且提高乙烯与双环戊二烯原料的混合均匀性,使得本发明的反应压力较低。同时,由于本发明反应时的停留时间相对气相工艺较长,使得反应温度较低,较低的反应温度能抑制低聚物的产生,且本发明的溶剂能溶解少量的高沸点副产物,从而避免了管路堵塞。

9、并且因为溶剂的沸点与产物降冰片烯的沸点差距较大,可以更容易从分离后的液体中分离产物降冰片烯,减少能耗。

10、又因为双环戊二烯的沸点为170℃,与溶剂的沸点接近,使得本发明在步骤s3中,将分离后的液体进行精馏工序后,能将溶剂、未完全反应的双环戊二烯一起精馏出来,而无需多道精馏工序,实现原料的回收利用,且减少能耗。

11、综上,相比于现有技术,本发明的反应温度和反应压力均较低,具有设备投入低、安全风险低、能耗低,且能避免管路堵塞等优点。

12、优选地,所述溶剂为癸烷、均三甲苯中的至少一种。其中,癸烷的沸点为174.87℃,均三甲苯的沸点为166℃。

13、优选地,步骤s1中,所述预热工序采用预热器进行,所述预热器的出口温度为120~160℃,预热停留时间为5~60min。

14、上述预热器可选用现有的螺旋式折流板换热器、列管式换热器、高效板式换热器、薄膜蒸发器等,优选地,所述预热器为列管式换热器。

15、优选地,所述乙烯和所述双环戊二烯的摩尔比为2~5:1。

16、进一步地,步骤s2中,将预热后的物料从反应釜底部进料,或从反应釜顶部进料,或从反应釜侧方进料。

17、在上述各方案中,优选地,步骤s3中气液分离在气液分离器内进行;

18、或,步骤s3中气液分离为:初反应产物先在闪蒸罐内进行闪蒸,分离出的气体乙烯经过冷却器冷却后进行回收,分离出的液体进行精馏工序;其中,所述闪蒸罐内温度为50~130℃,压力为0~5bar;所述冷却器的出口气体温度为30~45℃。

19、优选地,步骤s3中的精馏工序包括:

20、分离后的液体进入第一精馏塔进行精馏,第一精馏塔的压力为60~80kpa,温度120~165℃,所述第一精馏塔的塔顶分离出降冰片烯。

21、为了提高原料利用率,优选地,步骤s3中的精馏工序还包括:

22、将所述第一精馏塔的塔底物料输送至第二精馏塔进行精馏,第二精馏塔的压力为3~15kpa,温度120~160℃,所述第二精馏塔的塔顶分离出溶剂和未完全反应的双环戊二烯,所述第二精馏塔的塔底排出高沸点反应副产物。

23、本发明中,因为溶剂的沸点与双环戊二烯的沸点相近,使得本发明仅通过两台精馏塔即可分离出溶剂、未完全反应的双环戊二烯,并排出高沸点反应副产物,如此,与现有技术相比,本发明减少了精馏塔的使用,提高了原料双环戊二烯的利用率。

24、且本发明精馏塔内的压力条件能明显降低运行能耗。

25、优选地,所述初反应产物从所述反应釜的顶部、中部或底部出料,然后进行气液分离。

26、本发明解决上述第二个技术问题所采用的技术方案为:一种降冰片烯,其特征在于采用如上所述的方法制备而成。

27、与现有技术相比,本发明的优点在于:现有的采用气相工艺制备降冰片烯时,为了增加乙烯的浓度,反应压力一般大于100bar,且反应时,停留时间一般较短,以避免产生低聚物而导致管路堵塞,同时,为了增加反应的转化率,反应温度大都控制在300℃以上。本发明通过采用添加有溶剂的液相工艺,使乙烯的溶解度提高,且提高乙烯与双环戊二烯原料的混合均匀性,使得本发明的反应压力较低。同时,由于本发明反应时的停留时间相对气相工艺较长,使得反应温度较低,较低的反应温度能抑制低聚物的产生,且本发明的溶剂能溶解少量的高沸点副产物,从而避免了管路堵塞。

28、并且因为溶剂的沸点与产物降冰片烯的沸点差距较大,可以更容易从分离后的液体中分离产物降冰片烯,减少能耗。

29、又因为双环戊二烯的沸点为170℃,与溶剂的沸点接近,使得本发明在步骤s3中,将分离后的液体进行精馏工序后,能将溶剂、未完全反应的双环戊二烯一起精馏出来,而无需多道精馏工序,实现原料的回收利用,且减少能耗。

30、综上,相比于现有技术,本发明的反应温度和反应压力均较低,具有设备投入低、安全风险低、能耗低,且能避免管路堵塞等优点。

- 还没有人留言评论。精彩留言会获得点赞!