一种二苯基甲烷系列二胺和多胺的制备方法与流程

本发明涉及异氰酸酯领域,具体涉及一种二苯基甲烷系列二胺和多胺的制备方法。

背景技术:

1、目前,二苯基甲烷二异氰酸酯(mdi)生产工艺主要采用光气化反应,首先,通过苯胺和甲醛在酸催化剂的作用下经过缩合反应生成多胺(dam),然后,dam在溶剂中与光气反应生成粗mdi,同时,粗mdi通过精馏的方式制备得到纯mdi和聚合mdi,最后纯mdi再按照一定的采出比例采出,得到不同的mdi异构体或其混合物。工业化生产过程中mdi反应机理可表示如下:

2、第一步:成盐反应

3、苯胺+盐酸→苯胺盐酸盐;

4、第二步:缩合、转位反应

5、苯胺盐酸盐+甲醛→多胺(dam);

6、第三步:生成粗mdi的反应。

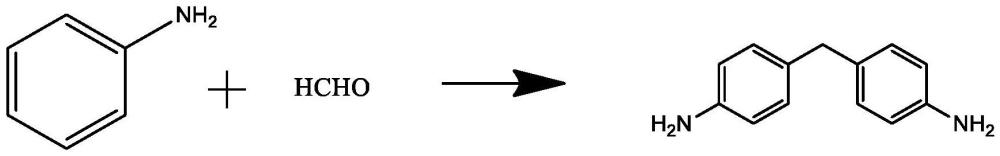

7、上述第二步缩合、转位反应主要为苯胺及甲醛在盐酸的催化下反应生成dam的反应,其反应机理如下所示:

8、

9、在苯胺和甲醛的酸催化反应中,通常选用盐酸作为催化剂,盐酸的用量决定了反应产物组成的变化,同时大量盐酸的加入,使苯胺与甲醛能够在均相下进行反应,保证了反应质量。但是,大量的盐酸在转位结束后需要加入烧碱进行中和,造成了大量烧碱消耗,提高了成本。

10、转位液中主要组分为苯胺、dam(含未完全转位的中间体)、hcl及水分,在盐酸与苯胺摩尔比≥0.20时,转位液整体呈现均相,而盐酸与苯胺摩尔比<0.20时,转位液中油相(苯胺及dam)与水相出现分层,盐酸大部分来到水相,造成油相中盐酸含量不足,造成转位液无法完全转位,影响产品质量,同时转位液出现分层会导致后续的中和过程中容易出现中和不完全的情况,进而造成后续的设备腐蚀及产品质量异常。同时,盐酸比降低后,现有工艺下,大环物质的含量出现了明显的上涨,这些物质最终经光化后形成重环mdi,影响pm的色号l*。

11、专利文件de1643449a描述了通过苯胺先和酸反应再和甲醛反应制备高含量4,4’-mda的方法,质子化的程度至少为25%,更适于至少50%,75-100%更为适合。该专利提出,反应过程中加入大量的酸催化剂,使反应过程中所有物料均处于均一相,不会出现分层,但是,后期需消耗大量的碱中和。

12、专利文件cn1721389b公开了一种低质子化程度下进行mda的制造方法,但是该专利需要在反应过程中将一部分水分移除,而大量的hcl会随水分流失,造成残余油相中hcl含量偏低,需要进一步升高温度至110~250℃开展反应。另外,该工艺需要新增一套油水分离设备,同时过高的转位温度会导致产品组分变化,使希望得到的二环含量大大下降。

13、从经济角度出发,降低盐酸用量以进一步降低烧碱用量存在巨大的价值,而且,转位反应器使用的都是造价高昂的特材,新增大量设备或者大幅提高反应温度势必导致大量的投资。因此,我们需要开发出低成本的减低盐酸比的改造方案。

14、如何在降低盐酸含量的同时,避免油相与水相分层,提高转位反应的效率,提高产品质量,在行业内具有十分积极的意义。

技术实现思路

1、为解决上述问题,本发明提供一种二苯基甲烷系列二胺和多胺的制备方法,发明人经过研究发现,通过工序中的特征数a可以控制转位液系统反应状态,当a的数值≥0.5时,转位液中盐酸整体分布均匀,不会影响转位液转位,避免了油水分层导致的转位反应不完全,以及后续中和过程中无法完全中和的问题;该方法使其在mda制造过程中能适应不同的质子化程度,同时可以减少系统内大环物质(十环以上)的含量。

2、为解决上述问题,本发明提供了一种二苯基甲烷系列二胺和多胺的制备方法,包括以下步骤:

3、s1:苯胺和盐酸经成盐反应得到含苯胺盐酸盐的混合液;

4、s2:含苯胺盐酸盐的混合液和甲醛进行预缩合反应、转位反应;

5、s3:转位反应得到的反应液经过中和、水洗得到多胺溶液,再经过分离得到二苯基甲烷系列二胺和多胺(dam);

6、其中,步骤s2中控制转位反应中特征数a为0.5~3(例如,0.55、0.6、0.85、0.9、1.0、1.2、1.4、1.5、1.8、2.2、2.5、2.8),优选为0.8~2;

7、其中,特征数a=v*p/[(1.75-5*nhcl)*μ],其中v为转位反应时转位液的流速,单位m/s;p为转位反应时转位液的密度,单位g/ml;nhcl为盐酸中溶质hcl与苯胺的摩尔比;μ为转位液的粘度,单位cp。

8、本发明所得dam在溶剂中与光气反应生成粗mdi的工序,可以通过本领域的常规操作实现,这里不再赘述。

9、通过控制转位反应阶段特征数a在本发明的范围内,使其在mda制造过程中能适应不同的质子化程度,避免了常规工艺的低质子化程度下(nhcl≤0.2)盐酸分布不均匀的问题,同时可以减少系统内大环物质(十环以上)的含量。

10、一些实施方案中,步骤s1中,盐酸中溶质hcl与苯胺的摩尔比为0.02~0.2;例如,0.03、0.04、0.05、0.06、0.08、0.1、0.12、0.14、0.15、0.18。

11、从特征数a的公式可以看出,本领域技术人员可以根据本领域常用手段通过降低粘度、提高流速、提高密度等方法,使a值控制在本发明要求的范围内。

12、一些实施方案中,步骤s2过程中可对现有反应器进行改造,如采用增加喷射的方式控制特征数a。

13、一些实施方案中,步骤s2中预缩合反应阶段的反应温度为35~95℃(例如,40℃、50℃、55℃、65℃、70℃、75℃、85℃),优选为60~80℃;甲醛的加入可以分一级或者多级进行,优选为4级,每级停留时间3~60min(例如,4min、5min、8min、12min、15min、20min、25min、32min、35min、40min、50min、55min),优选为10~30min。

14、一些实施方案中,步骤s2中,甲醛与苯胺摩尔比为0.25~0.55(例如,026、0.28、0.3、0.32、0.34、0.36、0.4、0.42、0.48、0.5、0.54),优选0.35~0.45。

15、一些实施方案中,步骤s2中转位反应阶段的反应温度95~180℃(例如,105℃、120℃、140℃、155℃、160℃、175℃),优选为100~150℃,停留时间控制在60~180min(例如,70min、80min、100min、120min、140min、160min、175min),优选在90~150min。

16、一些实施方案中,步骤s3中采用碱溶液进行中和;

17、一些实施方案中,所述碱溶液为氢氧化钠溶液或氢氧化钾溶液,浓度为32~50%,例如,34%、35%、38%、40%、42%、45%、48%。

18、优选的,中和加入的碱液(以碱液中的溶质碱计)的摩尔量为盐酸(以盐酸中的溶质hcl计)摩尔量的1.05~1.3倍(例如,1.1、1.15、1.2、1.22、1.25、1.28倍)。

19、本发明提供了低质子化程度的二苯基甲烷系列二胺和多胺的制备方法,则能够实现低质子化程度的二苯基甲烷二异氰酸酯(mdi)的制备方法,通过对工艺进行研究,使其满足特征数a在特定范围内,可以满足低质子化程度下转位液需求,转位液在转位反应阶段不会出现分层,同时不会因为高温造成组分含量剧烈变化,有利于后期中和。

20、另外,本发明的方法还可降低大环产物(十环以上)含量,在本发明的一些优选实施方式中大环产物含量可达到10~500ppm,例如,15ppm、20ppm、40ppm、50ppm、100ppm、200ppm、300ppm、400ppm、410ppm。

- 还没有人留言评论。精彩留言会获得点赞!