一种生物基湿气硬化型聚氨酯及其制备方法和应用与流程

本发明涉及环保聚氨酯材料合成,具体涉及一种生物基湿气硬化型聚氨酯及其制备方法和应用。

背景技术:

1、聚氨酯的施工方法大致可分为如下两种:①聚氨酯预聚物的末端异氰氧基在施工后,由于大气中水分的作用而硬化的单液型;②施工时,将主剂(末端带异氰氧基的聚氨酯预聚物)及硬化剂(含有聚多元醇类)进行混合而产生硬化的双液型。单液型聚氨酯的施工方法简单,任何人都可以使用,因此近来特别受到人们的瞩目,这种单液型聚氨酯被叫做湿气硬化型聚氨酯。

2、生物基高分子是一类以生物可再生资源为原材料经过生物或化学过程合成的高分子。以生物基高分子为基体树脂而获得的塑料,橡胶,纤维,粘合剂和涂料统称为生物基高分子材料。生物基高分子材料避开石化资源的依赖性,具有低碳环保的优势,是一种具有可替代石化高分子材料的潜力,然而目前生物基高分子材料的使用量还不足高分子材料的1%。因此,生物基高分子材料将会是高分子领域未来发展的重要方向之一。

3、生物基主要包括植物油基和植物纤维基,来源丰富,可再生,成本较低,有望为今后的工业生产提供充足的原料。植物油的主要分子组成为三酰基甘油酯和少量游离脂肪酸及部分甘油酯、0.1%-0.5%的磷酸、生育酚和维生素e。植物油分子中含有大量的碳碳双键,通过醇解、环氧化和开环等工艺可制得生物基多元醇,进而与异氰酸酯反应制备聚氨酯材料。植物纤维原料的主要成分是纤维素、半纤维素和木质素,各种组分分子上均含有大量的羟基。通过对植物纤维原料的适当降解处理,破坏其空间网状结构,使活性羟基暴露,可制成聚酯或聚醚多元醇替代传统的石油基原料,进而生产聚氨酯产品。

4、何明等在申请号为201010286127.6的中国专利申请中公布了以环氧植物油制备聚氨酯硬质泡沫塑料的方法,制得的聚氨酯硬质泡沫塑料的垂直压缩强度均优于纯4110基硬泡。苏志国等人在申请号为200810117034.3的中国专利申请中公布了在脂肪酶催化作用下用双氧水将植物油氧化为环氧植物油,再与乳酸反应,生成生物基多元醇,之后与二异氰酸酯类化合物混合,升温固化生成聚氨酯的方法。谌凡更等分别在申请号为200810198719.5,200910042273.1和201010232937.3的中国专利申请中公布了一种植物纤维基多元醇及其制备方法和应用,所述的植物纤维指甘蔗渣、玉米棒、玉米秸秆、芦苇、麦草以及稻草等非木材纤维,制得的植物纤维基多元醇黏度为1000-5000mpa·s,羟值在260-500mg koh/g之间。

5、上述专利,主要是将植物油或植物纤维转化为大分子聚醚或聚酯多元醇,然后利用这些大分子多元醇与异氰酸酯反应制备聚氨酯材料,但是利用这种方法制备的聚氨酯材料物性较差,只能应用于对物性要求比较低的墙体或保温材料。因此,本发明提出了一种生物基湿气硬化型聚氨酯及其制备方法和应用。

技术实现思路

1、针对上述问题,本发明提供一种生物基湿气硬化型聚氨酯及其制备方法和应用,以解决背景技术存在的问题。

2、为了达到上述的目的,本发明提供了如下技术方案:

3、一种生物基湿气硬化型聚氨酯,包括如下质量百分比的组份:

4、生物基异氰酸酯 15-25%

5、生物基聚酯多元醇 30-50%

6、生物基聚醚多元醇 10-30%

7、生物基增塑剂 8-20%

8、催化剂 0.003-0.007%

9、助剂 0.03-0.07%。

10、在其中一些实施例中,所述生物基异氰酸酯为生物基的五亚甲基二异氰酸酯和五亚甲基二异氰酸酯三聚体的混合物,所述生物基的五亚甲基二异氰酸酯与五亚甲基二异氰酸酯三聚体的质量之比为1:(3-5)。

11、在其中一些实施例中,所述生物基聚酯多元醇的分子量为1000-4000,生物基含量为60%-100%;所述催化剂为五甲基二乙烯三胺、二甲基环己胺、二甲基乙醇胺、三乙醇胺、二月桂酸二丁基锡、辛酸亚锡中的一种或一种以上的混合;所述助剂为抗氧化剂、耐磨剂和阻聚剂中的一种或一种以上的混合。

12、在其中一些实施例中,所述生物基聚醚多元醇的制备方法如下:将液化剂、催化反应剂和小麦秸秆粉加入到高压反应釜中,升温到130-150℃,恒温反应2-5小时,反应后将反应釜冷却至室温,将未参与反应的小麦秸秆粉经过滤分离后,从反应体系中分离,液相产物经减压蒸馏分离出其中的水及低沸点组分,将得到的透明液体即为生物基聚醚多元醇。

13、在其中一些实施例中,所述液化剂为环氧大豆油与甘油的混合物,所述环氧大豆油与甘油的质量之比为(3-6):(1-2);所述液化剂、小麦秸秆粉与催化反应剂的质量比为(7-13):(3-6):(0.3-0.8);所述小麦秸秆粉的目数为200-300目;所述催化反应剂为羟基乙叉二磷酸。

14、在其中一些实施例中,所述小麦秸秆粉为经过预处理的小麦秸秆粉,所述预处理的小麦秸秆粉的预处理方法为:(1)称取小麦秸秆粉,用筛子筛取200-300目之间的组份加入到球磨机中,把转速调整至600 rm,球磨3-5h,得到球磨处理的小麦秸秆粉;(2)称取小麦秸秆粉,用筛子筛取200-300目之间的组份加入到微波反应炉中,将功率调制为70%,温度调至为90℃,恒温处理0.5-1h,得到微波处理的小麦秸秆粉;(3)将步骤(1)球磨处理的小麦秸秆粉与步骤(2)微波处理的小麦秸秆粉按质量比(2-3):1的比例混合,即得预处理的小麦秸秆粉。

15、在其中一些实施例中,所述生物基增塑剂的制备方法如下:称取生物基二元酸、生物基二元醇和反应剂加入反应槽内,升温至120-170℃开始反应,再升温至210℃,当酸值低于30后开始抽真空,当酸值小于1则抽全真空,当羟值达到125-160时,则以氮气破除真空并加入终止剂,反应1小时后,酸值小于1时即可停止,制得生物基增塑剂。

16、在其中一些实施例中,各组分按其质量份计为:生物基二元酸35-65份、生物基二元醇30-60份、反应剂0.003-0.006份、终止剂5-7份。

17、本发明还提供了上述生物基湿气硬化型聚氨酯的制备方法,包括如下步骤:将聚醚多元醇、聚酯多元醇加入反应釜中,真空脱水,边搅拌边加入生物基增塑剂和生物基异氰酸酯,然后缓慢升温至70-90℃,同时充氮气保护,反应2-3小时,氮气的流量20-40ml/min,待取样分析nco%含量达到1.8%-2.9%后,在90-110℃条件下抽真空至无气泡出现,出料,密闭包装,即得生物基湿气硬化型聚氨酯。

18、本发明还提供了上述生物基湿气硬化型聚氨酯在电子业领域、木材加工领域、包装领域或纺织领域的应用。

19、与现有技术相比,本发明的一种生物基湿气硬化型聚氨酯及其制备方法和应用,具有如下有益效果:

20、本发明是利用生物基的多元醇与生物基的异氰酸酯作为原料合成生物基湿气硬化型聚氨酯,取代由石油基材料生产的产品,原料来源丰富、可再生、成本较低,具有环保、零污染和减少碳污染的特点。

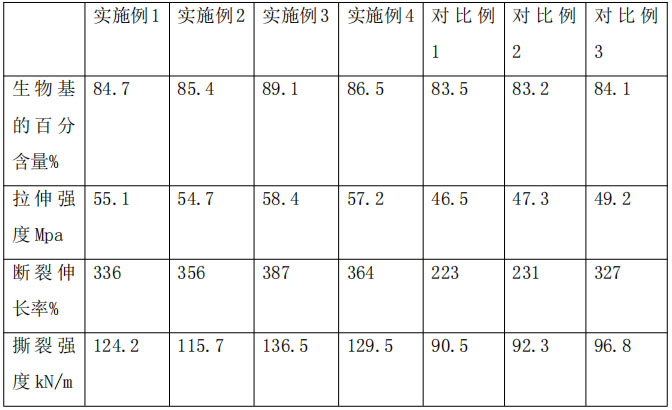

21、本发明中的生物基原料的比例达到84%以上,表明本发明的生物基湿气硬化型聚氨酯可以减少温室气体排放,降低了对环境的破坏。

22、本发明通过特定的生物基异氰酸酯、生物基聚酯多元醇、生物基聚醚多元醇和生物基增塑剂在催化剂的反应下,能够制备出具有良好粘接强度、良好韧性、耐温性、耐化学腐蚀性和耐老化性能的生物基湿气硬化型聚氨酯。

23、本发明中采用小麦秸秆液化制备生物基聚醚多元醇,小麦秸秆来源丰富,绿色环保,可再生,成本低。尤其将小麦小麦秸秆粉进行球磨预处理和微波预处理结合,采用环氧大豆油与甘油做液化剂,在适当的催化液化反应条件下,小麦秸秆粉的液化率可高达99.7%,所得生物基聚醚多元醇的羟值为473.6-558.6mgkoh/g,粘度为427.4-574.3mpa·s。生物基聚醚多元醇的合成工艺简单,基本无三废排放。制备的生物基聚醚多元醇具有良好的耐热性、刚性、机械强度、氧指数和耐水性,进而提高生物基湿气硬化型聚氨酯的耐热性、刚性、耐水性、阻燃性等。

24、进一步通过将生物基五亚甲基二异氰酸酯与生物基五亚甲基二异氰酸酯三聚体按特定比例复配,使得生物基异氰酸酯稳定性更好,从而制得的生物基湿气硬化型聚氨酯具有良好的稳定性和机械性能。

25、进一步通过加入一定的助剂抗氧化剂、耐磨剂和阻聚剂,能够使生物基湿气硬化型聚氨酯具有较好的抗氧化效果、耐磨效果和阻聚效果,尤其提高生物基湿气硬化型聚氨酯的耐黄变效果。

26、本发明是一种新型湿气硬化型聚氨酯,制备工艺简单,能够应用在电子业、木材加工、包装和纺织等领域使用。

- 还没有人留言评论。精彩留言会获得点赞!