改性聚硫醚及其制备方法、聚硫醚密封胶及其使用方法与流程

本发明涉及密封胶,具体涉及一种改性聚硫醚及其制备方法、聚硫醚密封胶及其使用方法。

背景技术:

1、目前,聚硫醚类密封剂在飞机铆钉、紧固件等装配时,均采用人工湿装配的方法进行,需经配胶、混胶、蘸胶、装配和除胶等工序,涂覆装配过程工艺繁琐、操作复杂,同时受工人熟练程度的影响,装配效果难以保证。此外,配胶后待涂覆密封胶的适用期也严格受限,不可避免造成浪费。同时,由于施胶和装配质量的不稳定,还给生产过程带来诸多不便,甚至有时会出现漏涂或少凃的现象,这在很大程度上影响相关连接件的密封/防腐效果,给后续的使用带来安全隐患,甚至导致事故的发生。

2、为解决上述问题,目前通常采用将密封胶预先涂覆于紧固件上,装配后密封胶再固化的方法。此方法是基于微胶囊包覆技术,将双组份聚硫醚密封剂的主剂作为囊芯包覆在高分子材料中,并将聚硫醚密封剂微胶囊与硫化剂按一定比例混合,制备成可预涂敷密封剂,然后涂覆到螺钉或铆钉上。装配时胶囊破碎,主剂与硫化剂接触从而固化。

3、但是,微胶囊包覆的工艺繁琐,并且容易造成包覆不完全导致主剂局部硫化,后续涂覆螺钉或铆钉时,由于受包覆的密封剂粘度较高,包覆较为困难且厚度难以控制。

技术实现思路

1、为了解决现有技术中存在的至少一个问题,本发明提供一种改性聚硫醚,其末端既有硅氧烷基又有巯基,硅烷氧基可在湿气环境下自发固化,而巯基可与烯丙基化合物在光照下反应固化,因此,采用该改性聚硫醚制备的密封胶可预先涂覆于紧固件上,并采用光固化的方式使其表面固化成膜,而在装配过程中,表面膜破裂后内部密封胶再利用湿气进一步固化,从而实现密封。所述改性聚硫醚能够简化密封胶的制备工艺,使密封胶的粘度低,涂覆厚度可控。

2、第一方面,本发明提供一种改性聚硫醚,以质量份数计,主要由以下原料反应得到:

3、巯基封端的聚硫醚 100

4、环硫硅氧烷 3-30;

5、所述环硫硅氧烷为含有环硫基团的硅烷化合物。

6、所述巯基封端的聚硫醚中的巯基与所述环硫硅氧烷中的环硫基团会发生开环反应,从而在聚硫醚末端引入硅氧烷基和巯基。硅烷氧基可在湿气环境下自发固化,而巯基可与烯丙基化合物在光照下反应固化,因此,采用该改性聚硫醚制备的密封胶可预先涂覆于紧固件上,并采用光固化的方式使其表面固化成膜,而在装配过程中,表面膜破裂后内部密封胶再利用湿气进一步固化,从而实现密封。所述改性聚硫醚能够简化密封胶的制备工艺,且密封胶的粘度低,涂覆厚度可控。

7、在一些实施例中,所述环硫硅氧烷的质量份数可为3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29或30。所述环硫硅氧烷的质量份数过多和过少都会影响湿气硫化;过少时,巯基与环硫基团反应少,体系中没有足够的硅氧烷难以湿气固化;过多时交联度过高,性能差。

8、在一些实施例中,所述巯基封端的聚硫醚的相对分子量数均分子量mn为2000~20000,例如可为2000、4000、6000、8000、10000、12000、14000、16000、18000或20000。所述巯基封端的聚硫醚的数均分子量mn过小,密封剂性能会下降,其中拉伸强度和伸长率都会低。所述巯基封端的聚硫醚的数均分子量mn过大,粘度太大影响反应,也不利于后期密封胶的制备混合。

9、所述巯基封端的聚硫醚可商购获得,例如益丰新材料股份有限公司的聚硫醇309、锦西化工研究院有限公司的液体聚硫醚橡胶、广州尚河新材料科技有限公司的glc-905改性聚硫醇、capcure3800等。

10、在一些实施例中,所述环硫硅氧烷包括γ环硫丙氧基丙基三乙氧基硅烷、γ环硫丙氧基丙基三甲氧基硅烷、γ环硫丙氧基丙基甲基二乙氧基硅烷、γ环硫丙氧基丙基甲基二甲氧基硅烷、2-(3,4-环硫环己烷基)乙基三乙氧基硅烷、2-(3,4-环硫环己烷基)乙基三甲氧基硅烷的一种或多种。

11、第二方面,本发明提供所述改性聚硫醚的制备方法,包括以下步骤:

12、在真空条件下,在催化剂存在下,使巯基封端的聚硫醚和环硫硅氧烷反应,得到改性聚硫醚。

13、本发明制备改性聚硫醚的方法简单快捷,易于工业化推广。

14、在一些实施例中,真空度可为0.08-0.099mpa,例如0.08mpa、0.085mpa、0.09mpa、0.095mpa或0.099mpa。空气中的水分会使环硫硅氧烷中的硅氧烷水解,导致失去硅氧烷基的固化作用。因此,反应需要在真空条件下进行,尽可能除去空气中的水分。

15、在一些实施例中,反应温度可为50-70℃,例如可为50℃、55℃、60℃、65℃或70℃。反应时间可为1-10h,例如可为1h、2h、3h、4h、5h、6h、7h、8h、9h或10h。

16、在一些实施例中,所述巯基封端的聚硫醚在使用前进行脱水。具体地,可将所述巯基封端的聚硫醚在100-110℃下真空脱水2h以上。真空度可为0.08-0.099mpa,例如0.08mpa、0.085mpa、0.09mpa、0.095mpa或0.099mpa。脱水温度可为100℃、101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃或110℃。脱水时间可为2h、2.5h、3h、3.5h、4h、4.5h或5h。水分会使环硫硅氧烷中的硅氧烷水解,导致失去硅氧烷基的固化作用。因此,需要在真空条件下进行脱水,尽可能除去水分。

17、在一些实施例中,所述催化剂包括1,8-二氮杂双环[5.4.0]十一碳-7-烯(dbu)、三乙烯二胺、2,4,6-三(二甲胺基甲基)苯酚中的一种或多种。

18、在一些实施例中,所述催化剂的质量份数可为0.08-0.12,例如可为0.08、0.09、0.1、0.11或0.12。

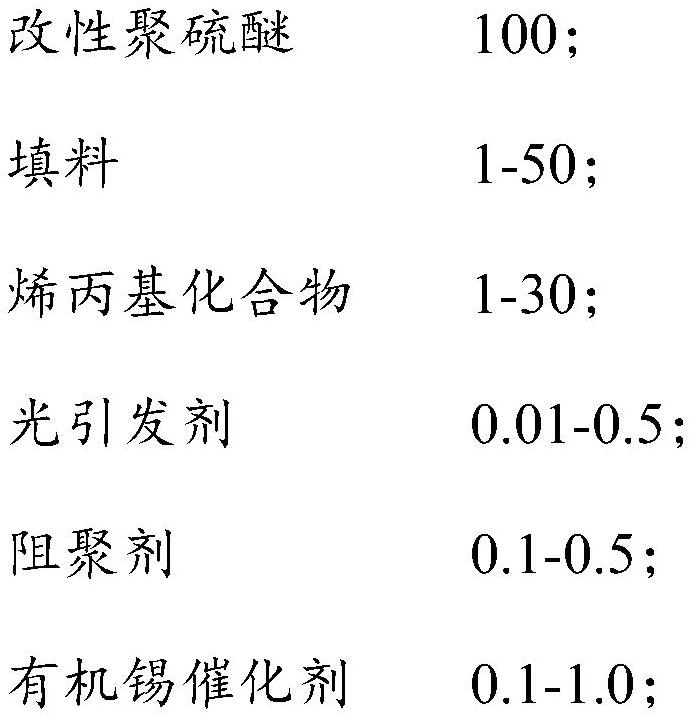

19、第三方面,本发明提供一种聚硫醚密封胶,以质量份数计,包括以下组分:

20、

21、所述改性聚硫醚为本发明第一方面的改性聚硫醚或通过本发明第二方面的制备方法获得的改性聚硫醚。

22、本发明的密封胶可预先涂覆于紧固件上,并采用光固化的方式使其表面固化成膜,在装配过程中,表面膜会发生破裂,破裂后内部密封胶再利用湿气进一步固化,从而实现密封。

23、此外,本发明的密封胶粘度低,涂覆厚度可控。

24、另外,本发明的密封胶体系中存在环硫硅氧烷的开环产物,无需额外添加附着力促进剂即可获得对多种基材的优异粘接性能,特别是对采用钛合金制备的紧固件有着良好的粘接性能。

25、此外,环硫硅氧烷是含有环硫键的一种偶联剂,具有和环氧硅烷偶联剂相似的性质。但与环氧键相比,环硫键更容易打开,开环后产生的巯基带来了与金属(例如金、银、铜、铁)更好的相容性,并提高了粘接能力和耐腐蚀性。

26、在一些实施例中,所述填料的质量份数可为1、5、10、15、20、25、30、35、40、45或50。

27、在一些实施例中,所述烯丙基化合物的质量份数可为1、5、10、15、20、25或30。

28、在一些实施例中,所述光引发剂的质量份数可为0.01、0.05、0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5。

29、在一些实施例中,所述阻聚剂的质量份数可为0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5。

30、在一些实施例中,所述有机锡催化剂的质量份数可为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9或1.0。

31、在一些实施例中,所述填料包括炭黑、碳酸钙、二氧化硅、聚合物微球、石墨烯、碳纳米管中的一种或多种。

32、在一些实施例中,所述烯丙基化合物包括二乙二醇二乙烯基醚、邻苯二甲酸二烯丙酯、三烯丙基异三聚氰酸酯中的一种或多种。

33、在一些实施例中,所述光引发剂包括安息香醚类化合物、苯偶酰缩酮类化合物、苯乙酮类化合物中的一种或多种。所述改性聚硫醚和所述烯丙基化合物在光引发剂和光的作用下进行自由基反应,反应速度极快,通常可在1-3min完成。

34、在一些实施例中,所述阻聚剂包括对苯二酚、对甲氧基苯酚中的至少一种。

35、在一些实施例中,所述有机锡催化剂包括二丁基二月桂酸锡。有机锡催化剂是硅氧键水解的催化剂,促进硅氧键在湿气条件下水解后交联固化。

36、所述聚硫醚密封胶的制备方法包括以下步骤:

37、按配比称量各组分;

38、将改性聚硫醚、填料、烯丙基化合物、光引发剂、阻聚剂在真空下混合均匀,再加入有机锡催化剂,继续在真空下混合,得到聚硫醚密封胶。

39、在一些实施例中,混合时的真空度可为0.08-0.099mpa,例如0.08mpa、0.085mpa、0.09mpa、0.095mpa或0.099mpa。空气中的水分会使环硫硅氧烷中的硅氧烷水解,导致失去硅氧烷基的固化作用。因此,反应需要在真空条件下进行,尽可能除去空气中的水分。

40、在一些实施例中,所述填料在使用前在100℃以上的温度下干燥除水。干燥时间可为2-6h,例如2h、3h、4h、5h或6h。

41、制备得到的聚硫醚密封胶需密封储存。

42、第四方面,本发明提供所述聚硫醚密封胶的使用方法,包括以下步骤:

43、将聚硫醚密封胶涂覆在紧固件上;

44、紫外光照射所述聚硫醚密封胶,使其表面固化成膜;

45、装配所述紧固件,使所述膜破裂后内部的所述聚硫醚密封胶进一步发生湿气固化。

46、本发明的聚硫醚密封胶涂覆在紧固件上后,通过光固化,即可使密封胶表面固化成膜,光固化后,密封胶内部并未固化,在装配过程中,表面膜因机械摩擦会发生破裂,露出内部未固化的密封胶,在湿气中,这部分未固化的密封胶进一步发生固化,从而实现密封。

47、在一些实施例中,紫外光照射的时间可为3-5min,例如3min、4min或5min。

48、在一些实施例中,涂覆方式包括喷涂或刮涂。

49、本发明的紧固件包括铆钉、螺栓、螺钉等能够起到固定作用的结构零部件。

50、相比现有技术,本发明的有益效果:

51、本发明提供了一种改性聚硫醚,其末端既有硅氧烷基又有巯基,硅烷氧基可在湿气环境下自发固化,而巯基可与烯丙基化合物在光照下反应固化,因此,采用该改性聚硫醚制备的密封胶可预先涂覆于紧固件上,并采用光固化的方式使其表面固化成膜,而在装配过程中,表面膜破裂后内部密封胶再利用湿气进一步固化,从而实现密封。所述改性聚硫醚能够简化密封胶的制备工艺,使密封胶的粘度低,涂覆厚度可控。

- 还没有人留言评论。精彩留言会获得点赞!