一种耐高温低介电常数复合材料及其制备方法与应用与流程

本技术涉及电缆,特别是涉及一种耐高温低介电常数复合材料及其制备方法与应用。

背景技术:

1、随着高新技术的发展,我国航天空间环境确保通信畅通的信号电缆、航空发动机内部工作状态和工作温度的传感电缆、大型船舶用涡轮发动机工作状态和工作温度的监测电缆、核电监测及核事故等高温环境下紧急信号传输的控制电缆等需求攀升,包括但不限于以上电缆要求轻量化(密度低)、绿色环保(不含卤素)、信号传输延迟低(介电常数不高于1.60)和耐高温(150℃及以上)。

2、于现有技术中,通信行业的电缆广泛采用交联聚烯烃绝缘、热塑性聚丙烯绝缘(pp)和聚乙烯(pe)、聚氯乙烯(pvc)、无卤低烟阻燃(lsf)护套混合料等材料,导体通常长期工作温度不高于90℃,即便导体要求长期工作温度不高于125℃时,电缆的护套热老化温度也仅在136℃附近;应用于其他行业的高分子材料中,如聚酰亚胺(pi)、聚苯硫醚(pps)乙烯四氟乙烯(etfe)、聚醚醚酮(peek)、聚甲基戊烯(pmp)等材料因其曲挠性能差、价格昂贵或非绿色环保等缺点未能符合电缆材料要求;硅橡胶材料属于杂链合成橡胶,本身是不含卤素的非极性弹性体,具备耐高低温(-100~300℃)、低介电常数(2.6~3.3)和易加工改性的功能特点,但距离核电厂、大型发动机和航空航天空间环境等应用场景对无卤、耐高温(150℃及以上)和信号传输延迟低(介电常数不高于1.60)的特种电缆性能要求仍然存在差距,需通过对硅橡胶进行改性,使其介电常数降低至1.60以内。

3、从已报道的资料中发现,可通过引入官能团、基体共混、填料改性或发泡的方式,采用接枝改性、共混改性、填充改性、表面改性等一种或多种方法结合进行基体材料介电常数的降低。但是,引入官能团工艺复杂,产业化困难;基体共混对介电常数的降低有限,可行性较低;填料改性要求填料本身介电常数较低,可供选择的范围极小,且存在基体相容性问题难以解决;发泡的方式可有效降低基体材料的介电常数,但需较高的发泡倍率,更会对基体本身的力学性能产生较大影响,甚至丧失;因此,对基体进行发泡的同时,提升基体的力学性能或降低力学性能的损失以达到符合特种电缆(耐150℃高温、无卤素、1.60及以下低介电常数)的需求是当前需要解决的关键问题。

技术实现思路

1、鉴于以上所述现有技术的缺点,本技术的目的在于提供一种耐高温低介电常数复合材料及其制备方法与应用。

2、为实现上述目的及其他相关目的,本发明是通过包括以下技术方案制得的。

3、本发明第一方面提供一种复合材料,按质量份数计,包括以下组分:

4、

5、

6、在一些实施方式中,本技术的复合材料按质量份数计,包括以下组分:

7、

8、在一些实施方式中,所述改性发泡剂由发泡剂、改性中空微球和纳米氧化锌改性后制得。

9、在一些实施方式中,发泡剂选自4,4'-氧代双苯磺酰肼、偶氮二甲酰胺、n,n'-二亚硝基五次甲基四胺、偶氮二异丁腈中的一种;优选为偶氮二甲酰胺。

10、在一些实施方式中,所述发泡剂:纳米氧化锌:改性中空微球的质量比为3:2:3。

11、在一些实施方式中,改性中空微球是由中空微球经表面改性剂修饰得到;优选地;所述中空微球选自钠钙硅酸盐玻璃微珠或二氧化硅中空微球;和/或,所述表面改性剂为硅烷偶联剂。

12、在一些实施方式中,表面改性剂选自乙烯基三乙氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、异丙基三(二辛基焦磷酸酰氧基)钛酸酯、异丙氧基三(十二烷基苯磺酰氧基)钛酸酯、新烷氧基三(二辛基磷酸酰氧基)钛酸酯、或聚硅氮烷;优选为3-氨基丙基三乙氧基硅烷。

13、在一些实施方式中,硅橡胶选自甲基乙烯基硅橡胶。

14、在一些实施方式中,交联剂选自2,5-二甲基-2,5-二叔丁基过氧化己烷、过氧化2-乙基己酸叔丁酯、或双(叔丁基过氧化异丙基)苯。

15、在一些实施方式中,催化剂选自2-巯基苯并噻唑、四甲基硫代过氧化二碳酸二酰胺、n,n'-二苯基胍中的一种或多种。

16、在一些实施方式中,耐热剂选自纳米级二氧化钛、二氧化铈、三氧化二铁或改性稀土中的一种或多种;优选地,所述耐热剂的粒径为300±100nm。

17、在一些实施方式中,加工助剂选自硬脂酸、羟基硅油、氧化钙中的一种或多种。

18、本技术第二方面提供前述的复合材料的制备方法,包括以下步骤:

19、s1)改性发泡剂的制备:将发泡剂、纳米zno、改性中空微球充分研磨混合均匀,制得改性发泡剂;

20、s2)母炼胶的制备:将硅橡胶和改性发泡剂混炼至均匀,再加入耐热剂、加工助剂、催化剂和交联剂混炼至均匀,得到母炼胶;

21、s3)混炼胶的制备:将母炼胶薄通、打卷,得到混炼胶。

22、s4)试样的制备:将混炼胶进行试样制备,得到发泡前试样;

23、s5)复合材料的制备:将试样进行硫化和发泡,获得复合材料。

24、在一些实施方式中,步骤s1中,所述改性中空微球的制备方法包括:将中空微球均匀分散至无水乙醇中,得到混合液a;再将表面改性剂与水混合搅拌,冷却至室温,得到混合液b;将混合液b倒入混合液a中,充分搅拌后混合均匀,加热反应,得到改性中空微球;

25、优选地;所述中空微球与无水乙醇的固液比为1:25~30g/ml。中空微球与表面改性剂的固液比为1:6~8g/ml。表面改性剂与水的质量比为1:1.5~4.0。所述加热反应的温度为70~90℃;所述加热反应的时间为1.5~2.0h。

26、在一些实施方式中,步骤s1中,所述发泡剂:纳米zno:改性中空微球的质量比为3:2:3。

27、在一些实施方式中,步骤s2中,所述混炼在密炼机中进行,密炼机的起始条件设置为:温度50~70℃、转速25~35rad/min。混炼至均匀的时间为10~15min。

28、在一些实施方式中,步骤s3中,所述打卷重复5~7次;打卷后静置;优选地,所述静置的时间为12~24h。

29、在一些实施方式中,步骤s4中,所述试样制备是在平板硫化机中进行,优选地,所述平板硫化机的时间为60~180s;所述平板硫化机的温度为100~130℃;所述平板硫化机的压强为3~7mpa;所述平板硫化机的排气次数为3~6次。

30、在一些实施方式中,步骤s5中,硫化和发泡是在空气热循环烘箱中进行;优选地,所述空气热循环烘箱的温度为170~190℃;所述空气热循环烘箱的时间为10~15min。

31、本技术第三方面提供前述的复合材料或前述的制备方法在制备电缆绝缘层或护套层中的用途。

32、本技术第四方面提供一种电缆,其原料包括前述的复合材料。

33、在一些实施方式中,电缆为通信电缆;优选地,所述通信电缆为特种信号传输通信电缆。

34、本技术第五方面提供前述的复合材料、前述的制备方法、或前述的电缆在核电厂、大型发动机和航空航天空间中的用途。

35、与现有技术相比,本技术的有益效果为:

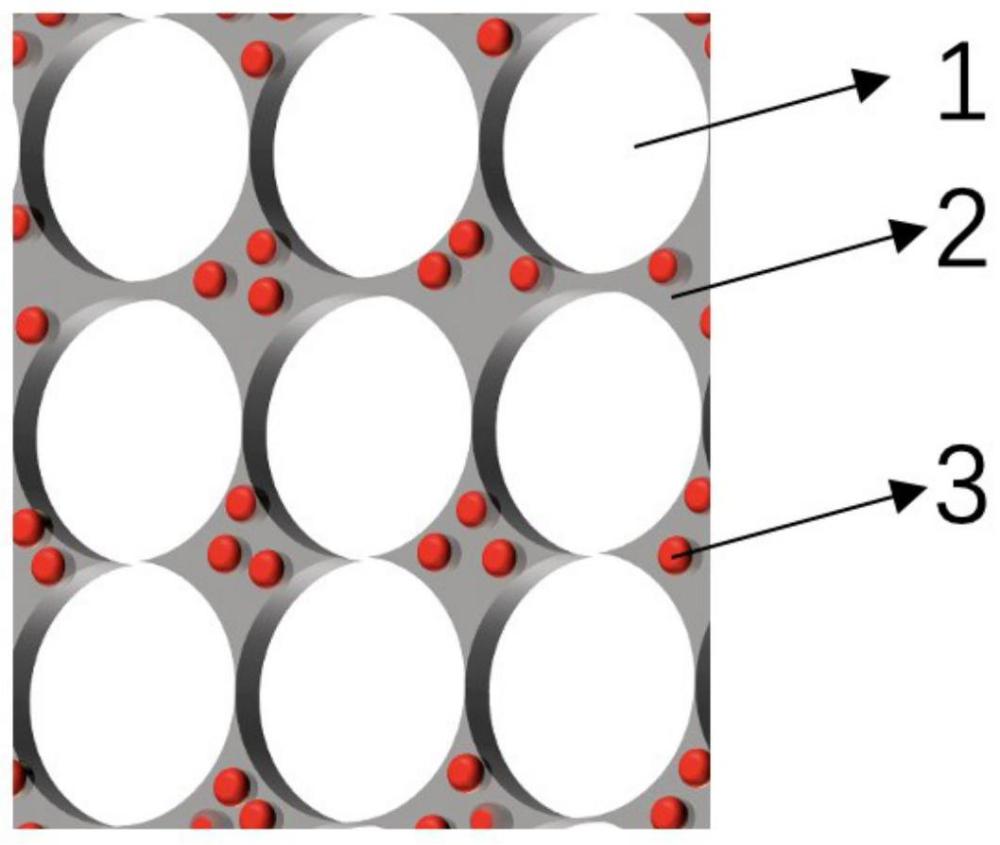

36、1、本技术采用改性中空微球作为成核剂,再同发泡剂进行物理改性后制得改性发泡剂,该改性发泡剂在基体中均匀分散后可实现均匀发泡效果,同时改性中空微球可作为增强材料使泡孔结构更加稳固。另外,改性中空微球本身较低的介电常数不会增大发泡材料的整体介电常数。

37、2、本技术的复合材料具备无卤、耐高温(150℃及以上)和信号传输延迟低(介电常数不高于1.60)的特性,可满足核电厂、大型发动机和航空航天空间环境等应用场景的需求。

- 还没有人留言评论。精彩留言会获得点赞!