一种电机壳体表面处理工艺及其在新能源汽车制造中的应用的制作方法

本发明属于新能源汽车电机制造领域,具体公开了一种电机壳体表面处理工艺及其在新能源汽车制造中的应用。

背景技术:

1、电机(俗称“马达”)是指依据电磁感应定律实现电能转换或传递的一种电磁装置。分为电动机(符号为m)和发电机(符号为g)。电机是新能源汽车区别于燃油车的构造之一,是新能源汽车获得前进动力的核心部件,它决定了新能源汽车的负载能力、加速能力、爬坡能力和最高车速,也在一定程度上影响着新能源汽车的整车能耗和续驶里程。

2、其中驱动电机是电动汽车驱动系统的核心部件,是车辆行驶的主要执行机构,其特性决定了车辆的主要性能指标,直接影响车辆动力性、经济性和舒适性。它是把电能转换为机械能的一种设备,它利用励磁线圈,产生旋转磁场形成磁电动力旋转力矩。导线在磁场中受力的作用,使电机输出转矩。在电动汽车上,驱动电机替代了传统汽车上的发动机和发电机,传统汽车通常是把化学能转换为机械能驱动车辆行驶,而驱动电机既可以将电能转换为机械能驱动汽车行驶,也可以作为发电机将机械能转换为电能,并存储在动力电池内。驱动电机的组成驱动电机组件主要由永磁同步电机、旋转变压器、温度传感器、冷却循环水道和壳体等组成。由于驱动电机的工作环境比较严苛,同时也需要尽量的减重,并需要在高温以及在各种湿度条件下工作,因此,对于电机壳体的轻量化,耐高温以及防静电防锈等能力提出了新的要求。

技术实现思路

1、针对以上问题,本发明公开了一种电机壳体表面处理工艺及其在新能源汽车制造中的应用。

2、本发明的技术方案如下:

3、一种电机壳体表面处理工艺,包括以下步骤:

4、对非金属电机壳体表面进行清洗,打磨后依次涂覆耐冲击耐高温涂层和防静电防腐涂层;

5、所述耐冲击耐高温涂层的涂料按重量份包括以下原料:

6、

7、所述防静电防腐涂层的涂料按重量份包括以下原料:

8、

9、进一步的,上述一种电机壳体表面处理工艺,所述非金属电机壳体为pvc材质的电机壳体。

10、进一步的,上述一种电机壳体表面处理工艺,所述耐冲击耐高温涂层的厚度为1-5mm,所述防静电防腐涂层的厚度为0.5mm-1.5mm。

11、进一步的,上述一种电机壳体表面处理工艺,所述耐高温树脂选自硅藻土树脂、岩石棉树脂、聚酰亚胺树脂中的一种。

12、进一步的,上述一种电机壳体表面处理工艺,所述偶联剂选自硅烷偶联剂。

13、进一步的,上述一种电机壳体表面处理工艺,所述耐冲击耐高温涂层的涂料由以下工艺制备:将耐高温树脂、碳纤维粉末、聚酰胺纤维、滑石粉投入密炼机,350℃以上蜜炼混合,降温至120-150℃时加入偶联剂,搅拌30-60min,冷却至常温,得所述耐冲击耐高温涂层。

14、进一步的,上述一种电机壳体表面处理工艺,所述石墨烯改性水性硅丙乳液由以下工艺制备:

15、1)、在装有温度计、冷凝管、搅拌器的四口反应器中,按配方重量份加入二羟甲基丙酸、石墨烯、升温至70~75℃,然后缓慢滴加多异氰酸酯,搅拌反应0.5~1.0h,加入配方量二月桂酸二丁基锡,升温至85~88℃反应2~2.5h,反应期间加入丙烯酸酯软硬单体调节粘度,降温至80℃,加入丙烯酸羟乙酯,继续反应1.5h,测定nco值,当其与设计值一致为止;

16、2)、继续搅拌将反应物温度降至45℃以下,高速搅拌下缓慢滴加中和剂至ph值为8.0~9.0,继续搅拌反应10~20min,加入计算量5.0℃~10℃的去离子水,继续搅拌分散10~15min,即得所述丙烯酸酯软硬单体与聚氨酯树脂亲水预聚物,待用;

17、3)、预先配制好5%过硫酸铵水溶液,在四口烧瓶中加入上述的亲水预聚物与20%过硫酸铵水溶液,升温至80~82℃,通入氮气保护,搅拌反应0.5~1.0h,直到反应物出现蓝光,然后升温至82~84℃,然后同时滴加70%的过硫酸铵水溶液、苯乙烯与有机硅,控制滴加时间为3~4h;然后升温至88~90℃,滴加剩余10%过硫酸铵水溶液,保温反应1.5~2.0h,加去离子水至规定固含,降温,过滤,即得所述的石墨烯改性水性硅丙乳液。

18、进一步的,上述一种电机壳体表面处理工艺,所述增稠剂选自聚乙烯吡咯烷酮。

19、进一步的,上述一种电机壳体表面处理工艺,所述防静电防腐涂层的涂料由以下工艺制备:在搅拌器中,依次加入石墨烯改性水性硅丙乳液、水杨醛缩邻苯二胺合锌、纳米铜粉、二氧化钛、增稠剂和去离子水,60-80℃搅拌过夜,得到所述防静电防腐涂层的涂料。

20、进一步的,上述一种电机壳体表面处理工艺在新能源汽车制造中的应用,包括以下步骤:1)对新能源汽车的非金属电机壳体表面进行清洗,打磨;2)将耐冲击耐高温涂层的涂料高温熔化后,对电机壳体进行喷涂,随后冷却养护至常温;3)对耐冲击耐高温涂层进行打磨至光滑;4)将防静电防腐涂层的涂料高温熔化后,对电机壳体进行喷涂,随后冷却养护至常温;5)对防静电防腐涂层进行打磨至光滑。

21、进一步的,上述一种电机壳体表面处理工艺在新能源汽车制造中的应用,所述耐冲击耐高温涂层厚度为2.5mm;所述防静电防腐涂层的厚度为1mm。

22、本发明具有如下有益效果:

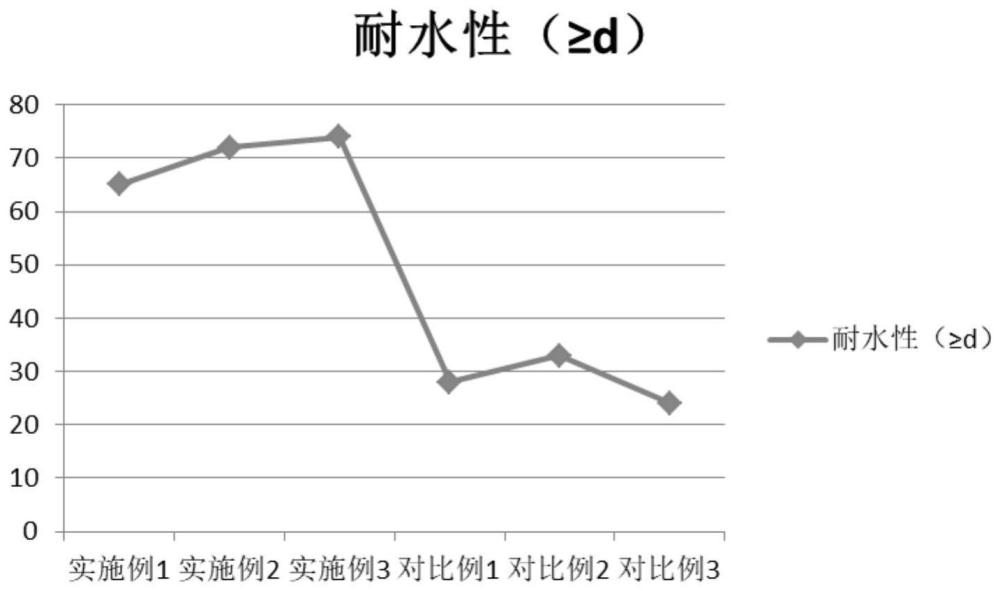

23、本发明公开了一种电机壳体表面处理工艺,通过设置耐冲击耐高温涂层和防静电防腐涂层,可以大幅度提高电机壳体表面的耐高温以及抗冲击效果,并提升耐水性和防腐效果。特别是加入了石墨烯改性水性硅丙乳液以及水杨醛缩邻苯二胺合锌之后,能够大幅的提高涂层的耐腐蚀性和抗冲击性能,本涂层非常适宜对新能源汽车的电机壳体进行加工,提高壳体的耐高温和耐腐蚀抗冲击性能。

技术特征:

1.一种电机壳体表面处理工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种电机壳体表面处理工艺,其特征在于,所述耐冲击耐高温涂层的厚度为1-5mm,所述防静电防腐涂层的厚度为0.5mm-1.5mm。

3.根据权利要求1所述的一种电机壳体表面处理工艺,其特征在于,所述耐高温树脂选自硅藻土树脂、岩石棉树脂、聚酰亚胺树脂中的一种。

4.根据权利要求1所述的一种电机壳体表面处理工艺,其特征在于,所述偶联剂选自硅烷偶联剂。

5.根据权利要求1所述的一种电机壳体表面处理工艺,其特征在于,所述耐冲击耐高温涂层的涂料由以下工艺制备:将耐高温树脂、碳纤维粉末、聚酰胺纤维、滑石粉投入密炼机,350℃以上蜜炼混合,降温至120-150℃时加入偶联剂,搅拌30-60min,冷却至常温,得所述耐冲击耐高温涂层。

6.根据权利要求1所述的一种电机壳体表面处理工艺,其特征在于,所述石墨烯改性水性硅丙乳液由以下工艺制备:

7.根据权利要求1所述的一种电机壳体表面处理工艺,其特征在于,所述增稠剂选自聚乙烯吡咯烷酮。

8.根据权利要求1所述的一种电机壳体表面处理工艺,其特征在于,所述防静电防腐涂层的涂料由以下工艺制备:在搅拌器中,依次加入石墨烯改性水性硅丙乳液、水杨醛缩邻苯二胺合锌、纳米铜粉、二氧化钛、增稠剂和去离子水,60-80℃搅拌过夜,得到所述防静电防腐涂层的涂料。

9.如权利要求1-8任一项所述的电机壳体表面处理工艺在新能源汽车制造中的应用,其特征在于,包括以下步骤:1)对新能源汽车的非金属电机壳体表面进行清洗,打磨;2)将耐冲击耐高温涂层的涂料高温熔化后,对电机壳体进行喷涂,随后冷却养护至常温;3)对耐冲击耐高温涂层进行打磨至光滑;4)将防静电防腐涂层的涂料高温熔化后,对电机壳体进行喷涂,随后冷却养护至常温;5)对防静电防腐涂层进行打磨至光滑。

10.根据权利要求9所述的应用,其特征在于,所述耐冲击耐高温涂层厚度为2.5mm;所述防静电防腐涂层的厚度为1mm。

技术总结

本发明属于新能源汽车电机制造领域,具体公开了一种电机壳体表面处理工艺及其在新能源汽车制造中的应用。包括以下步骤,对非金属电机壳体表面进行清洗,打磨后依次涂覆耐冲击耐高温涂层和防静电防腐涂层;所述耐冲击耐高温涂层的涂料按重量份包括以下原料:耐高温树脂100份、碳纤维粉末10‑15份聚酰胺纤维8‑15份偶联剂‑5份滑石粉1‑3份;所述防静电防腐涂层的涂料按重量份包括以下原料:石墨烯改性水性硅丙乳液100份水杨醛缩邻苯二胺合锌10.0‑15份纳米铜粉3.0‑6份二氧化钛2‑5份增稠剂3.0‑10.0份去离子水10.0‑20.0份。本发明所述的表面处理工艺可以大幅度提高电机壳体表面的耐高温以及抗冲击效果,并提升耐水性和防腐效果。

技术研发人员:王辉

受保护的技术使用者:苏州森辉精密科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!