一种植物纤维连续挤出注塑发泡材料的制备方法及其产品与流程

本发明涉及发泡材料领域,尤其涉及一种植物纤维连续挤出注塑发泡材料的制备方法及其产品。

背景技术:

1、现阶段我国缓冲包装中使用得最为广泛的材料为包括发泡聚苯乙烯(eps)、发泡聚乙烯(epe)、乙烯-醋酸乙烯共聚物(eva)等,eps、epe与eva均为石油基泡沫材料,价格低廉,但难以生物降解,填埋于土壤中几百年都无法被微生物分解,大量无法分解的泡沫材料造成了严重的陆地与海洋环境问题,也引起了社会各界的广泛关注。因此,开发可自然(土壤,海水)降解泡沫材料缓解石油基泡沫材料所带来的环境问题迫在眉睫,目前以植物纤维为原料的缓冲材料解决方案主要有三个方向:蜂窝纸板、纸浆模塑、植物发泡材料,其中蜂窝纸板与纸浆模塑经过数十年的发展已在部分应用场景可以取代石油基泡沫,但是由于蜂窝纸板与纸浆模塑材料存在刚性较高、缓冲性能不佳、压缩后几乎无法回弹等问题,纸浆发泡材料依然是性能最接近且最具备取代石油基泡沫前景的材料,然而植物纤维发泡材料的相关研究仍处于起步阶段,未有连续化量产,特别是螺杆挤出机挤出发泡工艺量产的相关报道。

2、植物纤维发泡材料以天然植物纤维为主要原料,辅以胶粘剂等助剂,经过加热发泡或冷冻干燥制得。植物纤维的主要成分为纤维素,其重复单元β-d-吡喃型葡萄糖上存在三个羟基,极易形成氢键,使其熔融温度升高,甚至高于其分解温度,因此通常难以进行熔融挤出加工。

3、申请公布号为cn 102977625a的中国专利文献中提供了一种植物纤维发泡材料的制备方法及模具,该植物纤维发泡包装板材是植物纤维经过与助剂混合、真空吸滤、微波发泡和热风干燥四道工序制作而成;并公开了助剂为发泡剂、成膜剂和胶黏剂,发泡剂为偶氮二甲基酰胺和碳酸氢铵混合组成,成膜剂为聚乙烯醇,胶黏剂为淀粉,但仅停留在实验室阶段,未提及量产方案。

4、授权公告号为cn 215434675u的中国实用新型专利文献中提供了一种植物纤维发泡缓冲材料制作设备,该设备包含预处理装置、烘干装置、搅拌装置、模具传送装置及发泡室,但所用的植物纤维分散方式为湿法分散,后期需要耗费大量的能源进行烘干,经济性欠佳。

5、申请公布号为cn105713409a的中国专利文献中提供了一种全降解纤维素泡沫材料及其制备方法,以改性植物纤维、羟丙基淀粉、聚丁二酸乙二醇酯、纳米碳酸钙、复合交联剂、复合发泡剂、硬脂酸和液体石蜡为原料经混匀、挤压造粒、膨化或模压成型得到,虽提及螺杆挤出造粒,但是其原料中含有高聚物聚丁二酸乙二醇酯会影响产品的自然降解性且造粒后采用的是膨化或模压发泡方法。

6、综上,目前植物纤维发泡材料的工业化研究尚处于起步阶段,未见有植物纤维连续挤出注塑发泡的相关报道。

技术实现思路

1、针对现有技术中存在的上述问题,本发明公开了一种植物纤维连续挤出注塑发泡材料的制备方法,通过工艺的优化实现了通过常规的挤出、注塑工艺成功制备得到性能优异的植物纤维发泡材料,工艺简单可控,适合工业化生产;制备得到的植物纤维发泡材料符合ista-6a跌落标准,可应用于包装领域。

2、具体技术方案如下:

3、步骤一:将淀粉与增塑剂混合均匀,挤出造粒得到热塑性淀粉;

4、步骤二:将一部分热塑性淀粉、一部分植物纤维束、交联剂、其它助剂混合均匀后经挤出机输送段加料,剩余部分植物纤维束在挤出机剪切段加料,经挤出造粒得到发泡粒子;

5、步骤三:将剩余部分热塑性淀粉与发泡剂混合均匀,挤出造粒得到发泡剂母粒;

6、步骤四:将发泡粒子与发泡剂母粒混合均匀后挤出到注塑模具中,经发泡后得到植物纤维注塑发泡材料。

7、本发明公开了一种连续挤出注塑发泡工艺,通过工艺优化实现通过常规的挤出、注塑工艺成功制备得到性能优异的植物纤维发泡材料。

8、步骤一中:

9、所述增塑剂选自本领域的常规种类,如甘油、山梨醇、乙二醇、甲酰胺、尿素中的一种或多种;

10、所述淀粉选自本领域的常规种类,如土豆淀粉、玉米淀粉、木薯淀粉、小麦淀粉、绿豆淀粉中的一种或多种。

11、淀粉与增塑剂的质量比为(1~20):1;优选为(1~5):1。

12、所述挤出造粒,温度为80~150℃,喂料速度为5~20hz,主机转速为100~400rpm;优选的温度为120~140℃。

13、步骤二中:

14、本制备方法的步骤二中植物纤维束的加料方式尤为重要,若采用将所有的植物纤维束均采用与其它原料共混的方式经挤出机输送段加料,会导致该步骤无法正常挤出造粒;而若将所有的植物纤维束均在挤出机剪切段加料,虽然可以正常挤出造粒,但制备的最终产品的表观性能差,产品存在缺角情况。

15、优选的,以植物纤维束的总质量为100%计,通过挤出机输送段加料的一部分植物纤维束的占比为20~50wt%;进一步优选,通过挤出机输送段加料的一部分植物纤维束的占比为30~40wt%;更优选,通过挤出机输送段加料的一部分植物纤维束的占比为30wt%。

16、经试验发现,随着上述占比的不断优化,最终制备的产品的表观性能更佳,跌落测试的通过率更高。

17、植物纤维束的总质量与步骤二和步骤三中加入的热塑性淀粉的总质量的比为(1~7):1;优选为(2~5):1,更优选为3:1。

18、所述植物纤维束以植物纤维浆板为原料,经干法疏解后得到;

19、所述植物纤维浆板选自针叶木纤维浆板、阔叶木纤维浆板、竹纤维浆板、稻草纤维浆板、甘蔗浆板、回收纸纤维浆板中的一种或多种。

20、步骤二中:

21、所述交联剂选自顺丁烯二酸酐,或者是顺丁烯二酸酐与柠檬酸、硼酸钠、乙二醛、氯化钠、己二酸中的一种或多种组成的组合物;

22、优选的,所述交联剂选自顺丁烯二酸酐与柠檬酸、硼酸钠、乙二醛、氯化钠、己二酸中的一种或多种组成的组合物,组合物中各交联剂的用量没有特殊要求;进一步优选,所述交联剂选自顺丁烯二酸酐与柠檬酸、硼酸钠、乙二醛中的一种或多种组成的组合物;更优选,所述交联剂选自顺丁烯二酸酐和柠檬酸的组合物、顺丁烯二酸酐和硼酸钠的组合物。

23、所述一部分热塑性淀粉与所述交联剂的质量比为100:(0.5-10);

24、所述其它助剂选自抗氧剂、成核剂、脱模剂中的一种或多种。

25、所述抗氧剂选自本领域的常规种类,如抗氧剂1010、抗氧剂1076、抗氧剂168、抗氧剂626中的一种或多种;

26、所述成核剂选自本领域的常规种类,如纳米二氧化硅、滑石粉、改性蒙脱土、碳酸钙、氯化钠中的一种或多种;

27、所述脱模剂选自本领域的常规种类,如硬脂酸、硬脂酸镁、硬脂酸钙、芥酸酰胺、棕榈蜡、蜂蜡中的一种或多种。

28、热塑性淀粉、抗氧剂、成核剂、脱模剂的质量比为100:(0.8~6):(8~40):(8~40)。

29、优选的,以热塑性淀粉的总质量为100%计,本步骤加入的热塑性淀粉占比为90~96wt%。

30、步骤二中:

31、所述挤出造粒,温度为80~150℃,喂料速度为5~20hz,主机转速为100~350rpm;优选的温度为120~140℃。

32、步骤三中:

33、所述发泡剂选自碳酸氢钠、偶氮二甲酰胺、偶氮二异丁腈、碳酸氢铵中的一种或多种;

34、剩余部分热塑性淀粉与所述发泡剂的质量比为(5~19):1;

35、所述挤出造粒,温度为80~150℃,喂料速度为5~20hz,主机转速为100~400rpm。优选的温度为120~140℃。

36、步骤四中:

37、发泡粒子与发泡剂母粒的质量比为(19~99):1;优选为(25~50):1。

38、所述挤出的温度为80~180℃,所述发泡的温度为80~210℃。

39、优选的,挤出温度为130~180℃,发泡温度为150~210℃,发泡温度高于挤出温度;更优选,挤出温度为130~150℃,发泡温度为150~170℃。

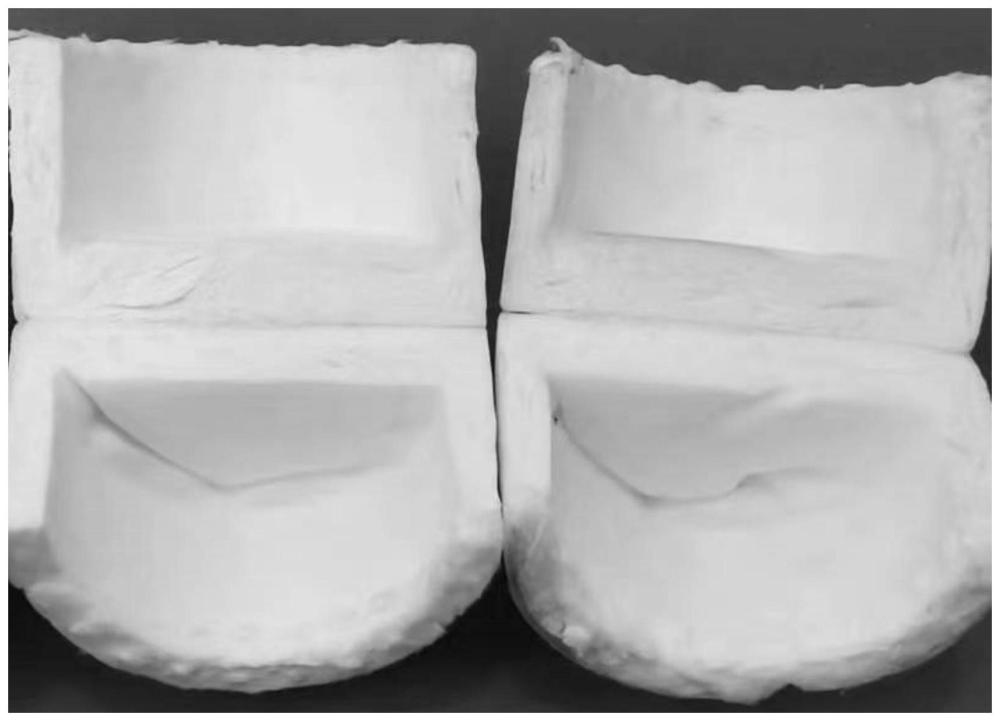

40、本发明还公开了上述的方法制备的植物纤维注塑发泡材料,该产品的表面光滑平整、内部泡孔均匀,优化工艺后制备的产品可以满足ista-6a跌落标准。

41、与现有技术相比,本发明具有如下优点:

42、本发明公开了一种植物纤维连续挤出注塑发泡材料的制备方法,通过工艺的优化实现了通过常规的挤出、注塑工艺成功制备得到性能优异的植物纤维发泡材料,工艺简单可控,适合工业化生产;

43、本发明制备得到的植物纤维发泡材料表面光滑平整、内部泡孔均匀,优化工艺后制备的产符合ista-6a跌落标准,可应用于包装领域。

- 还没有人留言评论。精彩留言会获得点赞!