一种连续高效制备丁基再生橡胶的方法与流程

本发明涉及化学材料领域,尤其涉及一种连续高效制备丁基再生橡胶的方法。

背景技术:

1、丁基橡胶是异丁烯与少量异戊二烯的共聚物,作为一种碳链饱和的非极性橡胶,具有透气率低、热稳定性好、减震性能好、耐臭氧和耐天候老化性好、耐化学腐蚀和耐水气侵蚀性能好等优点,已广泛应用于轮胎、医用瓶塞、橡胶工业制品及日用品等各领域。随着丁基橡胶的大量生产和使用,废旧丁基橡胶的数量也在不断增长,如果不能及时处理这些废旧制品,将会带来严重的环境污染问题。

2、丁基橡胶具有的独特线型分子结构,在加工成制品的过程中,通过交联形成网状结构后,基本以键能较高的c-c键或c-n-c三维网络结构为主,有别于其他二烯烃类橡胶通常以键能较低的c-s-c或c-sn-c键为主。因此丁基橡胶制品在使用性能丧失,被废弃时仍然能够保持良好的分子交联结构,这也使得其再生利用变得困难,传统意义上的制备再生橡胶的生产方式不能很好地满足其需求。

3、对废旧丁基橡胶的回收再利用,有许多专利已经提及,比如陈平轩(cn201110176401.9一种废丁基橡胶的再生方法)在2011年提出,利用开放式炼胶机对废丁基橡胶制品依次进行粉碎、多次辗轧、打捆置放,置放时间不低于24小时,至少重复此道工艺五遍,从而破坏丁基橡胶的立体网络结构,实现脱硫,该方法具有低投资、低能耗的特点,但是所需时间长,属于间歇式生产,且需要大量的人力资源配合,生产效率低,不适用于工业化生产。葛东等(cn202010040034.9一种丁基再生胶二段塑化工艺)提出了一种丁基再生胶二段塑化工艺,将经过分拣、分类的废旧丁基橡胶制品分别破碎成颗粒,而后向各类橡胶颗粒中加入活化剂dm与氧化锌,并进行塑化,塑化过程中持续通入空气,向各塑化脱硫后的橡胶中加入松焦油,然后进行薄通轧炼,分别对精炼后的橡胶进行过滤处理,向过滤后的橡胶中加入软化剂搅拌混合,接着进行混合塑化挤出;将双螺杆挤出机挤出的物料再导入到单螺杆挤出机中进行挤出得到丁基再生胶,水冷、风干后分别包装。该方法采取的塑化和混炼温度偏低,丁基橡胶链的分解无法充分进行,且采用两段塑化法,胶料需要经历升温再降温而后再升温的过程,存在工艺不连续,浪费能耗,生产效率不高的问题。

4、随着“双碳”战略的不断推进,有效利用闲置废弃的资源,减轻环境负担,实现绿色发展已成为行业企业的共同目标,因此更有必要对丁基废橡胶再生的处理方式进行创新。

技术实现思路

1、本发明提供了一种连续高效制备丁基再生橡胶的方法,以解决或者至少缓解现有技术中存在的至少一个问题。

2、本发明提供了一种连续高效制备丁基再生橡胶的方法,该制备方法包括:

3、将废丁基胶粒、软化剂、活化剂混合均匀后通过连续喂料装置送入第一台螺杆挤出机内,控制所述第一台螺杆挤出机的温度在180~270℃,3~7min内完成所述废丁基胶三维网络的解交联,后经连续密闭输送装置进入第二台螺杆挤出机,控制所述第二台螺杆挤出机温度在70~120℃,冷却2~5min,后输送至双辊精炼机,过辊一遍,后经过滤装置除去杂质,再经双辊精炼机薄通出片,得到丁基再生橡胶。

4、在本发明中将废丁基胶粒、软化剂、活化剂混合均匀后通过连续喂料装置送入第一台螺杆挤出机内,控制所述第一台螺杆挤出机的温度在180~270℃,3~7min内完成所述废丁基胶三维网络的解交联,得到门尼粘度值为40~70的物料,后经连续密闭输送装置进入第二台螺杆挤出机,控制所述第二台螺杆挤出机温度在70~120℃,冷却2~5min,得到门尼粘度值为35~55的物料,后输送至双辊精炼机,过辊后经过滤装置除去杂质,再经双辊精炼机薄通出片,得到门尼粘度值为20~40的丁基再生橡胶

5、作为本发明一种优选的实施方式,所述废丁基胶粒包括将清洗后破碎处理至粒径小于4mm的废旧丁基橡胶制品。

6、作为本发明一种优选的实施方式,所述破碎处理包括破胶的温度不高于70℃,时间为5~8min,加热减量小于1%,当温度超过70℃时,可以喷水对胶料进行降温。

7、作为本发明一种优选的实施方式,所述废丁基胶粒、所述软化剂、所述活化剂的质量份数比为100:(0~5):(0~3)。

8、作为本发明一种优选的实施方式,所述软化剂包括芳烃油、松焦油、妥尔油、环烷油中的一种或多种,所述活化剂为芳烃二硫化物类、苯胺硫化物类再生活化剂中的一种或多种。

9、作为本发明一种优选的实施方式,所述第一台螺杆挤出机是同向双螺杆挤出机,螺杆的长径比(40~60):1,螺杆转速为150~300rpm.加热段温度在180℃~220℃,剪切段温度在240℃~270℃,冷却段温度在180℃~200℃。

10、作为本发明一种优选的实施方式,所述第二台螺杆挤出机是同向或异向双螺杆挤出机,螺杆的长径比为(36~56):1,螺杆转速为90~200rpm,螺杆和芯轴的温度在70~120℃。

11、作为本发明一种优选的实施方式,所述双辊精炼机的辊距为0.1~0.3mm,辊速为25~35r/min,辊温在20~40℃。

12、作为本发明一种优选的实施方式,所述过滤装置的滤网目数为80~120目。

13、本发明提供了一种丁基再生橡胶,所述丁基再生橡胶由本发明提供所述丁基再生橡胶的制备方法制备而得。

14、与现有技术相比,本发明至少具有如下有益效果:

15、本发明将废旧丁基橡胶制品放入破胶机中进行破碎,为了防止胶料发生氧化,因此破胶温度不能过高,当温度超过70℃时,可以喷水对胶料进行降温。粒径小于4mm的胶粉颗粒与一定比例的软化剂和活化剂先混合均匀,软化剂在橡胶分子间起到润滑剂的作用,能够削弱分子链间的引力,同时还能促进活化剂和氧气渗入胶粉内部,活化剂与橡胶分子发生反应,加速交联网络的断开,提高橡胶的塑性。物料进入双螺杆挤出机内,较小的粒径能够使其在短时间内均匀受热,在加热和螺杆的高剪切作用下快速实现交联网络的断裂,同时控制第二台螺杆挤出机的冷却温度,胶料降温的过程中进一步完成断链封端反应,也保证了整个过程的相对低温。选用一台双辊精炼机,调整辊距、辊速和辊温,通过薄通精炼,实现对废橡胶的剪切、挤压、拉伸和撕裂,施加的机械作用力迫使胶料进一步有选择性地在其键能最弱的硫化交联键处断裂,从而对再生效果起到强有力的补充。胶料中不可避免的会含有泥土、砂石等物质,因此还要经过滤网去除胶料中的杂质。选用具有80~120目滤网的过滤装置,将胶料中的杂质以及未脱硫的硬颗粒过滤干净,以保证再生橡胶的质量。胶料进入双辊精炼机中薄通出片,便于后续的存放和加工使用。最终得到的胶片平整细腻,没有明显的颗粒和杂质。

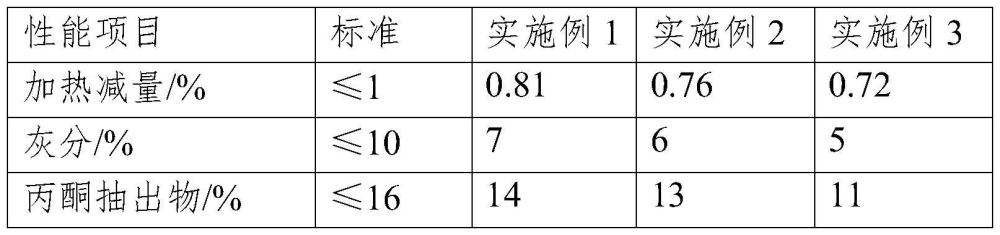

16、通过大量实验和理论计算,发挥了螺杆挤出机几何排布方式灵活多变特点,使物料在流向、流速上形成多重变化,能够对物料构成高效的挤压、破碎、剪切、拉伸作用。将各个环节有机结合起来,以废旧丁基橡胶制品作为原料,合理衔接破碎、解交联、冷却、精炼的工序,提供了一种连续高效制备丁基再生橡胶的方法,并且制备的胶料组成更加均匀,性能更加稳定。

- 还没有人留言评论。精彩留言会获得点赞!