一种连续干法生物天然气生产装置的制作方法

本技术公开了一种连续干法生物天然气生产装置,属于生物质能源生产工艺。

背景技术:

1、我国是世界上最大的农产品生产和消费国,每年产生的农业废弃物资源量巨大。包括可收集秸秆约9亿吨,畜禽粪便总量约38亿吨,但沼气资源化利用率不足10%。秸秆焚烧和生物质自然腐解过程中产生的温室气体还是我国农业碳排放的主要来源。生物天然气可有效替代化石燃料,是公认的绿色可再生能源,利用好秸秆、畜禽粪便、厨余垃圾等生产生物天然气,有利于解决我国农村环境和温室气体排放问题。

2、我国目前沼气厌氧发酵方法以cstr湿法发酵为主,虽然技术成熟,但也有容积产气率低、高能耗、高水耗、沼液产生量大且难以处理等诸多缺点。国外较为先进的生物天然气工程多采用含固率大于20%的干法发酵技术。连续式干法发酵主要采用长轴搅拌推流式反应器,由于高含固物料流动性差,设备大型化困难,对各类复杂生物质原料适应性差。

3、此外,现有沼气厌氧发酵系统一般采用单级发酵反应器完成多阶段发酵过程,对不同发酵阶段温度、ph、碳氮比等采用单一参数;接种物使用回流沼液,缺乏对发酵体系厌氧微生物的调控手段和失稳预警机制,限制了容积产气率和甲烷产率的提高;工艺自动控制精度低;对产生的co2缺乏有效的收集,无法最大限度发挥生物质能碳捕集和封存(beccs)技术的碳负排放效益。

技术实现思路

1、为解决上述问题,本实用新型设计了一种以两级转鼓发酵罐为主要生产单元的,连续干法发酵生产生物天然气的工艺系统。同时配套与回转反应器相适应的多元原料混合预处理系统、进出料系统、工程菌扩培和示踪监测、沼气提纯净化及co2回收系统,相对于现有沼气发酵功率,本工艺可以大幅提高反应器的容积产气率和甲烷产率,降低生物天然气生产成本,提高工艺碳减排效益。

2、在发酵前对原料进行预处理,减少物料在反应器内的停留时间。将沼气发酵过程分为产酸和产甲烷两个阶段,使用回流沼液和蒸汽流量调节两级反应器内不同的温度、含水率、ph、碳氮比参数,使各阶段均达到最佳发酵效率。采用回转筒体和扬料板结构代替传统长轴搅拌器,避免了推流式反应器在工程放大中的诸多缺陷,提高了对原料的适应能力。通过特殊设计的温度控制系统,可以使生物质原料在厌氧发酵过程中的高效传热传质。在原料中加入gfp基因标记的工程菌群,提高预处理效率,同时对发酵体系生物量进行示踪监测,预警系统失稳。在回流沼液中添加食氢产甲烷菌,提高沼气中的甲烷含量,最大限度的提高反应器的容积产气率。通过对所产生的co2进行有效收集,进一步提高工艺的经济效益和碳负排效益,有利于实现利用农业废弃物干法连续发酵生产生物天然气工程的大规模商业化运营。

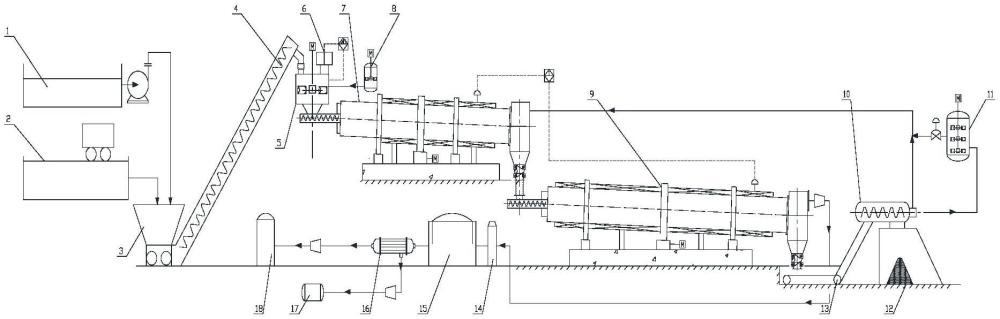

3、本实用新型提出了一种连续干法生物天然气生产工艺和装置,包括湿料储池、干料储池、进料混料仓、调节池、一级连续回转发酵装置、二级连续回转发酵反应器、脱硫塔、沼气气柜、膜分离装置、天然气储罐,

4、其中,湿料储池与干料储池分别存储含水率不同的多元原料,通过管道或皮带连接至进料混料仓进口,进料混料仓出口连接调节池的进口,调节池出口连接一级连续回转发酵反应器进料口,一级连续回转发酵反应器卸料口连接至(例如通过金属软管连接下层楼板的)二级连续回转发酵反应器的进料口,二级连续回转发酵反应器的卸料仓排气口通过管道连接脱硫塔,脱硫塔的出口连接沼气气柜进口,沼气气柜的出口连接膜分离装置进口,膜分离装置中空纤维膜管内气体出口连接天然气储罐。

5、优选地,本技术的装置可进一步包括ph调节罐,用于调节进料原料的酸碱度。

6、优选地,本技术的装置可进一步包括与调节池相连的一级菌种培养罐。

7、优选地,本技术的装置中,二级连续回转发酵反应器卸料仓底部卸料口连接固液分离器进口,例如通过皮带输送机连接固液分离器进口,固液分离器的固体排出口连接有机肥生产车间,固液分离器的液体出口分别连接二级强化菌种扩培罐进口和一级回转发酵装置卸料仓沼液回流口,二级强化菌种扩培罐出口连接沼液回流管线。

8、优选地,本技术的生产装置可进一步包括co2储罐,与膜分离装置的渗透气体出口连接。

9、所述一级连续回转发酵反应器包括转鼓发酵罐、用于将物料进给转鼓发酵罐的螺旋进料器、用于保证厌氧发酵环境的进料密封和出料密封、用于支撑转鼓发酵罐的支撑装置、包裹在转鼓发酵罐外部并用于加热转鼓发酵罐的蒸汽夹套、用于驱动转鼓发酵罐旋转的驱动装置和用于控制转鼓发酵罐内温度的自动温控装置、用于卸料和/或排气卸料仓。

10、所述转鼓发酵罐转速0.3~3rpm,充装系数为0.3~0.7,发酵罐本体与水平方向的倾斜角度为0.5~3°,进料口高于出料口。其内设置扬料板,从转鼓发酵罐的内壁向转鼓发酵罐的中心延伸,沿内壁周向间隔分布,优选均匀等间距分布,布置30~50组,每组扬料板沿同一周向截面的数量可为4~12块,优选6~10块,长度(转鼓发酵罐径向)为筒体直径的0.2~0.3倍,优选约0.25倍。扬料板结构形式为桨式,短边与发酵罐内壁连接,短边宽度为发酵罐筒体直径的0.075~0.015倍,优选0.01倍,长边宽度为短边宽度的4~8倍,优选5倍。生物质原料在转鼓发酵罐内的停留时间通过改变筒体倾斜角度和回转转速条件调整。

11、优选,进料装置包括螺旋进料器和进料密封仓,两者通过法兰连接,均为固定部件,螺旋进料器上前端设有进料口。

12、优选,进料密封和出料密封结构相同,均为两道密封结构,包含有一对动静环摩擦副组成的机械密封和一段覆盖固定筒体与转动筒体连接间隙的密封毛毡,动静环通过密封压板和弹簧压紧,密封间隙小于1mm。

13、支撑装置包括托轮和底座例如水泥底座,托轮设置在底座上可转动,支承环紧固于转鼓发酵罐的外周,转鼓发酵罐的支承环与托轮线接触,托轮由托轮轴承支承于底座上,一般为2组,各组分别位于转鼓发酵罐的进料侧和出料侧,每组2个对称布置,分布在转鼓发酵罐的横向两侧,支承轮与垂直中心线夹角为30°±10°,优选30°。

14、优选,蒸汽夹套通过鞍座固定于底座上,与转鼓发酵罐的筒体间隙为2~5cm,加热方式为辐射传热,蒸汽夹套的进口管道上设有用于控制蒸汽流量的温控阀。

15、自动温控装置包括沿周向分布的伸入转鼓发酵罐不同深度的若干个温度探头、无线温度采集器、plc(可编程逻辑控制器)。若干个温度探头用于测量转鼓发酵罐筒体内的平均温度,实测温度经无线温度采集器传输至plc,plc发送调温信号至温控阀,根据所需发酵温度与实测温差,调节蒸汽夹套中的蒸汽流量。

16、驱动装置可以为变频电机,或者定频电机加减速机,驱动装置通过蜗杆带动主动齿轮转动,主动齿轮设置在筒体外壁,例如布满整个圆周,和转鼓发酵罐上的主齿轮配合,从而带动转鼓发酵罐做回转运动。

17、卸料仓为固定部件,通过耳座固定于底座例如水泥底座,一般为箱型或筒状,下部为倒锥形(下部通常为逐渐变细部,例如倒截头锥形),卸料仓的侧部进口与转鼓发酵罐的出口连通。卸料仓上部设置有回流沼液入口,下部出口设置有双层翻板阀,翻板阀阀板依靠物料重力累积开启,无重力作用下关闭。

18、一级发酵装置主要用于厌氧发酵的预处理和产酸阶段,期间无气体排放,二级发酵装置用于产甲烷阶段。二级连续回转发酵反应器结构与一级连续回转发酵反应器结构的区别在于卸料仓上部设置沼气出口替代回流沼液入口,用于排放沼气,其余结构相同。一级和二级转鼓发酵罐长度比为1:1~1:2.5,优选1:1.5~1:2。

19、本实用新型进一步提供了利用上述连续干法生物天然气生产装置的连续干法生物天然气生产方法,包括如下步骤:

20、步骤一、将多元生物质原料分类存储,湿料(优选各类畜禽粪污、厨余垃圾等)存贮于湿料储池中,干料(优选,粉碎后的农作物青贮秸秆、黄贮秸秆、干秸秆等木质纤维素类原料)存贮于干料储池中,木质纤维素类原料在保存过程中预处理,预处理方法可采用现有破坏木质素纤维结构的方法,包括生物法、化学法、物理法中的一种或几种;

21、步骤二、将湿料储池中原料优选通过渣浆泵,干料储池中原料优选通过皮带输送机输送至进料混料仓中预混合,混合后生物质原料的固体含量为18%~45%,优选20%~25%,碳氮比20:1~30:1,优选25:1,预混合后原料输送至调节池,调节原料ph至6.0~8.5,优选6.8~7.4;

22、优选地,在调节池中加入厌氧培养的gfp荧光蛋白标记热纤梭菌种子液;

23、步骤三、生物质原料进入一级连续回转发酵反应器,进行厌氧产酸发酵,在转鼓发酵罐内做螺旋运动且逐渐向卸料仓转移,之后进入二级连续回转发酵反应器,进行产甲烷发酵;一级发酵温度为30~35℃,优选32~34℃,发酵周期2~10天,优选3~7天,二级发酵温度为50~55℃,优选53~55℃,发酵周期5~20天,优选6~12天;

24、步骤四、沼气脱硫后,经膜分离装置将甲烷和co2分离,分别获得天然气和工业co2产品。产品分别符合生物天然气标准和工业液体co2标准。

25、该方法可进一步包括步骤五、发酵后沼渣经固液分离,固体部分用于生产有机肥;优选地,分离的沼液和加入的工程菌种混合作为菌液后回流至一级连续回转发酵反应器出口,部分沼液用于工程菌加氢扩培,用于扩培的沼液比例占总回流沼液比例的3~10%,优选5~8%。工程菌种可以为高温产甲烷菌群,优选地,为食氢产甲烷菌群,来源自发酵沼液微生物群落中筛选分离。

26、本实用新型的有益效果:

27、本实用新型具有节能、节水、产气效率高、自动化程度高等诸多优势,有利于实现农业有机废弃物高效资源化利用。

28、(1)本实用新型工艺系统基于连续回转发酵反应器设计,转鼓式结构应用于高含固物料,克服了长轴搅拌结构的诸多缺陷,可有效提高容积产气率,适应复杂生物质原料,并易于工程放大。

29、(2)设计两级反应器分别用于厌氧产酸和产甲烷发酵过程,针对两过程特点,采用不同发酵菌群和温度、ph、含水率等操作参数,提高了发酵效率,降低了生产能耗。

30、(3)对原料适应性强,适合多元有机废弃物共同发酵,将原料预处理过程放至保存单元进行,减少了物料在反应器内的停留时间,同时降低了预处理能耗。

31、(4)采用gfp基因标记菌种示踪厌氧发酵过程中的微生物量和代谢活性,并通过添加工程菌种实现h2/co2部分生物甲烷化,提高沼气中的甲烷收率。(5)采用温度控制、ph调节、沼气成分在线监测、发酵体系失稳预警等技术,

32、自动控制全生产流程,提高了工程数智化水平。

33、(6)使用膜分离技术便于收集沼气中的co2作为工业副产品,最大限度发挥了生物天然气工程作为beccs技术的碳负排放效益。

- 还没有人留言评论。精彩留言会获得点赞!