一种聚酰胺-酰亚胺/液晶聚合物合金固体自润滑耐磨涂料及其制备方法与流程

1.本发明涉及聚合物材料制备技术领域,具体是一种聚酰胺-酰亚胺/液晶聚合物合金固体自润滑耐磨涂料及其制备方法。

背景技术:

2.耐磨涂层中的抗磨损性能和摩擦系数是评价涂层耐磨能力的关键的指标。表面涂层一旦被磨耗完毕,则无法为相对运动中的工件继续提供有效保护。因此,从应用的角度考虑,无论在何种使用条件下涂层的抗磨损性能必须良好,摩擦系数足够低。聚酰胺-酰亚胺(简称pai)最早是美国amoco公司于1964年为改进聚酰亚胺的可加工性成型而开发的一个改性品种,它是一种非结晶的耐高温工程热塑性树脂,分子链上同时含有柔性的酰胺基团和耐热的酰亚胺基团的聚合物,其化学结构通式如图1所示。

3.由于分子中同时具有耐热的芳杂环亚胺基团和柔性的酰胺基团,因此不但具有聚酰亚胺优良的耐热性、介电性、机械性能、耐蠕变性、耐辐射性和化学稳定性,同时具有聚酰胺优异的力学性能及可加工性能,是一种性能卓越的工程材料,在航空、航天、运输、化工设备以及电子工业等领域得到广泛的应用,比如漆包线漆、集成光路材料、纳米复合材料、制备分子印迹。采用聚酰胺-酰亚胺制备的固体涂层尽管有较好的减摩效果,且无需添加润滑油即可实现无油工况下的润滑作用,提高了设备的使用寿命,但是,在经受载荷和高速旋转的零件由于热量的累积造成高温下摩擦系数的提高,严重的影响到设备使用工况的恶化。提高固体润滑涂层高温下依然保持较低摩擦系数的研究成为近年来研究的热点。

4.1981年,barchan通过对骨关节滑液、鱼鳞的粘液、血液以及涂在金属表面的液晶混合物研究中发现,当这些物质处在液晶态时,均有非常好的润滑性,但在清亮点以上这种润滑效果就没有了。这种奇特的现象引起了人们进一步研究制造人造骨关节滑液和新型高效工业润滑剂的兴趣。

5.为了达到降低能耗的目的,要求在两个运动平面之间有高载荷能力和低剪切阻力的润滑介质。从结构上看,液晶恰能同时满足这两个条件:当两表面相对运动速率较低时(低剪切速率)时,来自两固体摩擦副的压力是巨大的,但在垂直于运动表面方向上,液晶分子排列的长程取向使之呈现固体的抗压性能,阻止摩擦表面间的直接接触从而能支撑摩擦副,阻止其相互靠近;在滑动剪切方向,液晶在高载荷下在高剪切速率下,它又呈现出低粘度的液体流动性,而能获得低的剪切阻力。液晶聚合物被当作一种新型润滑介质并在越来越多的领域中得到了广泛的使用。

6.本发明专利基于液晶聚合物在高温下可以吸收摩擦产生的热量而发生相变,转移了摩擦热从而降低了高分子材料粘结相在高温状态下热老化带来的负面影响,另外,由于液晶聚合物吸收了摩擦热而产生熔融由固态变成液晶态,从而降低了固体润滑涂层在高温状态下的摩擦系数,从而实现了固体润滑涂层低温和高温状态下优良的耐磨特性,延长了使用寿命。同时,由于液晶聚合物具有较高的阻尼系数,也降低了固体润滑涂层在工况下的

噪声。

技术实现要素:

7.本发明的目的在于提供一种聚酰胺-酰亚胺/液晶聚合物合金固体自润滑耐磨涂料及其制备方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种聚酰胺-酰亚胺/液晶聚合物合金固体自润滑耐磨涂料,所述耐磨涂料由以下按重量份计材料组成:聚四氟乙烯1~13%、二硫化钼5~8%、碳化硅陶瓷5~ 10%、氮化硼5~10%、石墨5~10%、余量为有机溶剂。

10.作为本发明进一步的方案:所述聚四氟乙烯为1~15μm颗粒,碳化硅陶瓷和氮化硼陶瓷为纳米级粉末,石墨和二硫化钼为3~5μm颗粒。

11.一种聚酰胺-酰亚胺/液晶聚合物合金固体自润滑耐磨涂料的制备方法,至少包括以下步骤:

12.s1、nmp溶解:用于制备聚酰胺-酰亚胺树脂溶液;

13.s2、浆料制备:将氮甲基吡咯烷酮和其他溶剂的混合溶液加入高速搅拌设备中,低速搅拌,加入分散剂,搅拌均匀后,提高搅拌转速,加入六方氮化硼和二硫化钼以及液晶聚合物树脂粉的粉体,高速搅拌下分散均匀,得到分散后浆料,将分散后浆料加入研磨设备进行研磨,制备得到研磨后浆料,过滤并备用;

14.s3、搅拌混合:用于搅拌混合聚酰胺-酰亚胺树脂溶液以及研磨后浆料。

15.作为本发明进一步的方案:还包括:

16.粘度调节:用于调节s3中混合溶液的粘度。

17.作为本发明进一步的方案:s2中其他溶剂为dmf、dmac、nmp、乙酸乙酯以及四氢呋喃中的一种或多种混合溶剂。

18.作为本发明进一步的方案:s2中分散剂为byk-190、byk-192或byk-190和 byk-192的混合溶剂。

19.作为本发明进一步的方案:s2中液晶聚合物树脂为熔融温度为260~280℃左右的液晶聚合物。

20.与现有技术相比,本发明的有益效果是:

21.(一)本发明制备的产品性能更加稳定,能够大规模生产,能耗和投入较低,节省了人工成本。

22.(二)本发明制备自润滑涂料,不仅在低温下具有较低的摩擦系数,而且在摩擦热量累积造成工作温度升高的状态下,依靠液晶聚合物熔融产生相变成为液晶相,吸收了大量的摩擦热从而避免了热量的累积所导致的高分子粘结相的热老化现象的发生,同时,液晶相的出现也大大降低了涂层的摩擦系数,进而在高温下依然保持良好的减摩效果。

23.(三)本发明制备的涂料,由于液晶聚合物具有较高的阻尼系数,从而降低了固体润滑涂层在工况下的噪声。

附图说明

24.图1为本发明背景技术中耐高温工程热塑性树脂的化学结构通式示意图。

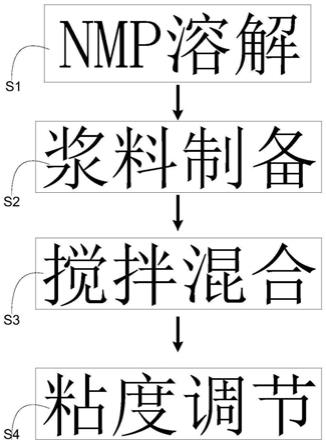

25.图2为一种聚酰胺-酰亚胺/液晶聚合物合金固体自润滑耐磨涂料的制备方法的流程示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明实施例中,一种聚酰胺-酰亚胺/液晶聚合物合金固体自润滑耐磨涂料,所述耐磨涂料由以下按重量份计材料组成:聚四氟乙烯1~13%、二硫化钼5~8%、碳化硅陶瓷5~10%、氮化硼5~10%、石墨5~10%、余量为有机溶剂,所述聚四氟乙烯为1~15μm颗粒,碳化硅陶瓷和氮化硼陶瓷为纳米级粉末,石墨和二硫化钼为3~5μm颗粒。

28.具体而言,本发明中耐磨材料的配方如表1所示:

29.表1,耐磨材料配方表:

30.原料名称规格配方1配方2配方3配方4二硫化钼《5μm1515105碳化硅《5μm10533石墨《5μm1510158byk190/192毕克化学0.30.30.30.3消泡剂毕克化学0.10.10.10.1pai自制15.017.018.020.0lcp自制7.05.06.06.0六方氮化硼《5μm/3.05.03.0ptfe微粉《5μm/5.07.015.0氧化铁红《5μm/2.0/2.0nmp工业级30252525dmf工业级/101010dmac工业级/101010乙酸乙酯工业级55//thf工业级5/55

31.请参阅图2,一种聚酰胺-酰亚胺/液晶聚合物合金固体自润滑耐磨涂料的制备方法,至少包括以下步骤:

32.s1、nmp溶解:将聚酰胺-酰亚胺粉体采用nmp溶解制备得到树脂溶液;

33.s2、制备浆料:将氮甲基吡咯烷酮和其他溶剂的混合溶液加入高速搅拌设备中,在300转每分钟的低速下,加入配方量的分散剂,搅拌均匀约5分钟后,将搅拌转速提高至2000转每分,缓慢加入六方氮化硼和二硫化钼、液晶聚合物树脂粉等粉体,高速搅拌下分散均匀后,得到分散后浆料,将分散后浆料加入研磨设备进行研磨,制备得到均匀的研磨后浆料,将研磨后浆料过滤至细度《5μm并备用;

34.s3、搅拌混合:将研磨后浆料加入搅拌机中,在低速搅拌下缓慢加入聚酰胺

ꢀ-

酰亚

胺树脂,高速分散约30分钟后,得到混合溶液;

35.s4、粘度调节:向混合溶液中加适量消泡剂和稀释剂,调节粘度至合格。

36.需要说明的是,s2中其他溶剂为dmf、dmac、nmp、乙酸乙酯以及四氢呋喃中的一种或多种混合溶剂;s2中分散剂为byk-190、byk-192或byk-190和 byk-192的混合溶剂;s2中液晶聚合物树脂为熔融温度为260~280℃左右的液晶聚合物。

37.本发明喷涂工艺的使用步骤如下所示:

38.1、清洗抛光:将施涂基材放置于振动式光饰机内进行清洗抛光;

39.2、一次烘干:将施涂基材放置于真空烘干机内,温度控制220℃

±

5℃,时间控制50-60min;

40.3、一次超声波去油:超声波清洗液工作温度控制35-40℃,超声波清洗工作电流控制4-5a,超声波清洗除油时间控制50-60min;

41.4、二次烘干:将施涂基材放置于真空烘干机内,温度控制220℃

±

5℃,时间控制50-60min;

42.5、二次超声波去油;超声波清洗清洗液工作温度控制35-40℃,超声波清洗工作电流控制4-5a,超声波清洗除油时间控制50-60min;

43.6、三次烘干:烘干温度控制180℃

±

5℃,烘干时间控制50-60min;

44.7、喷砂:采用喷砂机和空气压缩机对轴瓦基体进行喷砂处理,空气压缩机压力控制0.72-0.82mpa,喷砂压力控制0.4-0.45mpa,喷砂时间控制不小于 60min,喷沙磨料选用30目黑刚玉;

45.8、一次喷涂:施涂基材表面向上平摊在塑料磁板上,喷枪将权利要求1所得涂层喷涂于施涂基材表面,喷枪运行的方向要始终与被涂物面平行,喷枪运行速度300~400mm/s,喷涂涂料厚度0.01~0.02mm,连同塑料磁板入烘干炉在135℃烘干45~50min;

46.9、二次喷涂:施涂基材斜面向下平摊在塑料磁板上,喷枪将权利要求1所得涂层喷涂于施涂基材表面,喷枪运行的方向要始终与被涂物面平行,喷枪运行速度300~400mm/s,喷涂涂料厚度0.02~0.03mm,连同塑料磁板入烘干炉在135℃烘干45~50min;

47.10、加热固化:将产品放入固化架上入烘干炉固化,温度控制按照表2规定的升温要求进行升温和保温。

48.表2,固化工艺温度控制表:

[0049][0050]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0051]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1