一种汽车漆面修复剂及其制备方法与流程

[0001]

本发明涉及修复剂技术领域,具体为一种汽车漆面修复剂及其制备方法。

背景技术:

[0002]

随着工业经济与城市化的发展,我国汽车产销量连续七年蝉联全球第一,成为世界最大的汽车产销国。汽车工业的快速发展对汽车涂料市场的具有明显的拉动作用,使汽车涂料成为发展最快的涂料品种,也是性能要求最高的涂料品种,因此,汽车涂料往往代表了当代涂料工业发展的最高水平。

[0003]

汽车漆面在整个涂层中发挥着主要的装饰和保护作用,要求漆膜外观丰满、平整,无瑕疵,同时具有足够的硬度、抗石击性、耐化学品性、耐污性,和防腐性等性能。但无论汽车涂膜质量如何优良,在使用过程中,漆面由于外界因素的干扰,如泥浆、溅石及机械蹭擦的侵害,粘附物、树枝擦剐、硬器划伤和擦伤等方面的损伤,不可避免地会产生微裂纹和局部损伤,表面看不出异常,但已造成涂膜机械强度下降,完整性受到严重破坏,通常需要人工进行漆面修复,而进行漆面修复时需要通过汽车漆面修复剂完成。

[0004]

目前,目前市面上销售的汽车漆面修复剂大多为油溶性且含有毒性溶剂,易对操作者身体健康产生危害,且修复漆面效果不佳,修复漆面的强度硬度、抗老化度和耐化学性能不能满足使用需求,在耐高温、耐酸碱、耐腐蚀及耐磨损性能上表现不突出。

技术实现要素:

[0005]

(一)解决的技术问题

[0006]

针对现有技术的不足,本发明提供了一种汽车漆面修复剂及其制备方法,解决了目前市面上销售的汽车漆面修复剂大多为油溶性且含有毒性溶剂,易对操作者身体健康产生危害,且修复漆面效果不佳,修复漆面的强度硬度、抗老化度和耐化学性能不能满足使用需求,在耐高温、耐酸碱、耐腐蚀及耐磨损性能上表现不突出的问题。

[0007]

(二)技术方案

[0008]

为实现上述目的,本发明提供如下技术方案:一种汽车漆面修复剂,所述汽车漆面修复剂是由以下重量份数的组分组成:甲基丙烯酸烷基酯共聚物10~40份,双酚a型环氧树脂12~15份,正硅酸四乙酯10~15份,亚磷酸酯10~15份,椰子油二乙醇酰胺3~5份,纳米二氧化硅1~2份,纳米碳化硅微粉5~7份,纳米氧化锆微粉5~8份,二甲基硅油5~7份,聚丙烯酰胺3~5份,填料5~8份,防沉剂0.5~1份,分散剂0.2~0.5份,流平剂0.2~1份,消泡剂0.1~0.5份。

[0009]

作为本发明的一种优选技术方案,所述填料为滑石粉、沉淀硫酸钡、重晶石粉、云母粉、绢云母粉、三聚磷酸铝和长石粉中的一种或多种。

[0010]

作为本发明的一种优选技术方案,所述防沉剂为有机膨润土、蓖麻油衍生物、聚烯烃蜡微粒和气相二氧化硅中的一种或多种组合。

[0011]

作为本发明的一种优选技术方案,所述分散剂为环氧基硅烷偶联剂。

[0012]

作为本发明的一种优选技术方案,所述流平剂为byk-346流平剂。

[0013]

作为本发明的一种优选技术方案,所述消泡剂为有机硅聚合物。

[0014]

本发明还提供了一种汽车漆面修复剂的制备方法,包括以下制备步骤:

[0015]

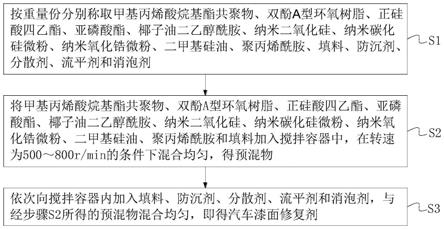

步骤s1、按重量份分别称取甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺、填料、防沉剂、分散剂、流平剂和消泡剂;

[0016]

步骤s2、将甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺和填料加入搅拌容器中,在转速为500~800r/min的条件下混合均匀,得预混物;

[0017]

步骤s3、依次向搅拌容器内加入填料、防沉剂、分散剂、流平剂和消泡剂,与经步骤s2所得的预混物混合均匀,即得汽车漆面修复剂。

[0018]

作为本发明的一种优选技术方案,所述步骤s2中,甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺和填料的分散时间为10~15min。

[0019]

作为本发明的一种优选技术方案,所述步骤s3中,填料、防沉剂、分散剂、流平剂和消泡剂与预混物是在转速为800~1200r/min、分散20~30min的条件下完成均匀混合。

[0020]

(三)有益效果

[0021]

与现有技术相比,本发明提供了一种汽车漆面修复剂及其制备方法,具备以下有益效果:

[0022]

该汽车漆面修复剂及其制备方法,制得的汽车漆面修复剂具有无毒、无害、无污染的优点,修复漆面效果好,通过纳米二氧化硅的组分加入,能够提高修复漆面的强度硬度、抗老化度和耐化学性能,通过亚磷酸酯、纳米碳化硅微粉和纳米氧化锆微粉的组分加入,使修复漆面具有优异的耐高温、耐酸碱、耐腐蚀及耐磨损性能,化学性能稳定,具有抗老化功能,热膨胀系数小,综合性能提升明显。

附图说明

[0023]

图1为本发明提供的汽车漆面修复剂的制备步骤示意图。

具体实施方式

[0024]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

实施例1

[0026]

请参阅图1,本发明提供以下技术方案:一种汽车漆面修复剂,汽车漆面修复剂是由以下重量份数的组分组成:甲基丙烯酸烷基酯共聚物40份,双酚a型环氧树脂12份,正硅酸四乙酯10份,亚磷酸酯10份,椰子油二乙醇酰胺3份,纳米二氧化硅1份,纳米碳化硅微粉5份,纳米氧化锆微粉5份,二甲基硅油5份,聚丙烯酰胺3份,填料5份,防沉剂0.5份,分散剂0.2份,流平剂0.2份,消泡剂0.1份。

[0027]

具体的,填料为滑石粉。

[0028]

具体的,防沉剂为有机膨润土。

[0029]

具体的,分散剂为环氧基硅烷偶联剂。

[0030]

具体的,流平剂为byk-346流平剂。

[0031]

具体的,消泡剂为有机硅聚合物。

[0032]

本发明还提供了一种汽车漆面修复剂的制备方法,包括以下制备步骤:

[0033]

步骤s1、按重量份分别称取甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺、填料、防沉剂、分散剂、流平剂和消泡剂;

[0034]

步骤s2、将甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺和填料加入搅拌容器中,在转速为800r/min的条件下混合均匀,得预混物;

[0035]

步骤s3、依次向搅拌容器内加入填料、防沉剂、分散剂、流平剂和消泡剂,与经步骤s2所得的预混物混合均匀,即得汽车漆面修复剂。

[0036]

具体的,步骤s2中,甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺和填料的分散时间为10min。

[0037]

具体的,步骤s3中,填料、防沉剂、分散剂、流平剂和消泡剂与预混物是在转速为1200r/min、分散30min的条件下完成均匀混合。

[0038]

实施例2

[0039]

请参阅图1,本发明提供以下技术方案:一种汽车漆面修复剂,汽车漆面修复剂是由以下重量份数的组分组成:甲基丙烯酸烷基酯共聚物10份,双酚a型环氧树脂15份,正硅酸四乙酯15份,亚磷酸酯15份,椰子油二乙醇酰胺5份,纳米二氧化硅2份,纳米碳化硅微粉7份,纳米氧化锆微粉8份,二甲基硅油7份,聚丙烯酰胺5份,填料8份,防沉剂1份,分散剂0.5份,流平剂1份,消泡剂0.5份。

[0040]

具体的,填料为云母粉。

[0041]

具体的,防沉剂为气相二氧化硅。

[0042]

具体的,分散剂为环氧基硅烷偶联剂。

[0043]

具体的,流平剂为byk-346流平剂。

[0044]

具体的,消泡剂为有机硅聚合物。

[0045]

本发明还提供了一种汽车漆面修复剂的制备方法,包括以下制备步骤:

[0046]

步骤s1、按重量份分别称取甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺、填料、防沉剂、分散剂、流平剂和消泡剂;

[0047]

步骤s2、将甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺和填料加入搅拌容器中,在转速为500r/min的条件下混合均匀,得预混物;

[0048]

步骤s3、依次向搅拌容器内加入填料、防沉剂、分散剂、流平剂和消泡剂,与经步骤s2所得的预混物混合均匀,即得汽车漆面修复剂。

[0049]

具体的,步骤s2中,甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺和填料的分散时间为10min。

[0050]

具体的,步骤s3中,填料、防沉剂、分散剂、流平剂和消泡剂与预混物是在转速为800r/min、分散20min的条件下完成均匀混合。

[0051]

实施例3

[0052]

请参阅图1,本发明提供以下技术方案:一种汽车漆面修复剂,汽车漆面修复剂是由以下重量份数的组分组成:甲基丙烯酸烷基酯共聚物25份,双酚a型环氧树脂13份,正硅酸四乙酯13份,亚磷酸酯13份,椰子油二乙醇酰胺4份,纳米二氧化硅1.5份,纳米碳化硅微粉6份,纳米氧化锆微粉7份,二甲基硅油6份,聚丙烯酰胺4份,填料6份,防沉剂1份,分散剂0.2份,流平剂0.2份,消泡剂0.1份。

[0053]

具体的,填料为滑石粉、沉淀硫酸钡、重晶石粉、云母粉、绢云母粉、三聚磷酸铝和长石粉中的一种或多种。

[0054]

具体的,防沉剂为气相二氧化硅。

[0055]

具体的,分散剂为环氧基硅烷偶联剂。

[0056]

具体的,流平剂为byk-346流平剂。

[0057]

具体的,消泡剂为有机硅聚合物。

[0058]

本发明还提供了一种汽车漆面修复剂的制备方法,包括以下制备步骤:

[0059]

步骤s1、按重量份分别称取甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺、填料、防沉剂、分散剂、流平剂和消泡剂;

[0060]

步骤s2、将甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺和填料加入搅拌容器中,在转速为650r/min的条件下混合均匀,得预混物;

[0061]

步骤s3、依次向搅拌容器内加入填料、防沉剂、分散剂、流平剂和消泡剂,与经步骤s2所得的预混物混合均匀,即得汽车漆面修复剂。

[0062]

具体的,步骤s2中,甲基丙烯酸烷基酯共聚物、双酚a型环氧树脂、正硅酸四乙酯、亚磷酸酯、椰子油二乙醇酰胺、纳米二氧化硅、纳米碳化硅微粉、纳米氧化锆微粉、二甲基硅油、聚丙烯酰胺和填料的分散时间为13min。

[0063]

具体的,步骤s3中,填料、防沉剂、分散剂、流平剂和消泡剂与预混物是在转速为1000r/min、分散25min的条件下完成均匀混合。

[0064]

比较例1

[0065]

本比较例是实施例1的对比例,相对于实施例1的主要差别在于:汽车漆面修复剂是由以下重量份数的组分组成:甲基丙烯酸烷基酯共聚物45份,双酚a型环氧树脂17份,正硅酸四乙酯10份,亚磷酸酯10份,椰子油二乙醇酰胺3份,纳米二氧化硅1份,二甲基硅油5份,聚丙烯酰胺3份,填料5份,防沉剂0.5份,分散剂0.2份,流平剂0.2份,消泡剂0.1份。

[0066]

比较例2

[0067]

本比较例是实施例1的对比例,相对于实施例1的主要差别在于:汽车漆面修复剂是由以下重量份数的组分组成:甲基丙烯酸烷基酯共聚物45份,双酚a型环氧树脂12份,正

硅酸四乙酯10份,亚磷酸酯10份,椰子油二乙醇酰胺3份,纳米二氧化硅1份,纳米碳化硅微粉5份,二甲基硅油5份,聚丙烯酰胺3份,填料5份,防沉剂0.5份,分散剂0.2份,流平剂0.2份,消泡剂0.1份。

[0068]

经检验,比较例1较之实施例1缺少纳米碳化硅微粉和纳米氧化锆微粉组分,同时增加了甲基丙烯酸烷基酯共聚物和双酚a型环氧树脂的重量份数,在进行漆膜性能检测时,由实施例1制得的汽车漆面修复剂较之由比较例1制得的汽车漆面修复剂在耐高温、耐酸碱、耐腐蚀及耐磨损性方面得到显著提升;比较例2较之比较例1增加了纳米碳化硅微粉组分,而较之实施例1则缺少了纳米氧化锆微粉组分,增加了甲基丙烯酸烷基酯共聚物重量份数,在进行漆膜性能检测时,由实施例1制得的汽车漆面修复剂、由比较例2制得的汽车漆面修复剂与由比较例1制得的汽车漆面修复剂在耐高温、耐酸碱、耐腐蚀及耐磨损性能表现依次递减。

[0069]

综上所述,由实施例1、实施例2和实施例3制得的汽车漆面修复剂,具有无毒、无害、无污染的优点,修复漆面效果好,通过纳米二氧化硅的组分加入,能够提高修复漆面的强度硬度、抗老化度和耐化学性能,较之由比较例1和比较例2制得的汽车漆面修复剂,通过亚磷酸酯、纳米碳化硅微粉和纳米氧化锆微粉的组分加入,使修复漆面具有优异的耐高温、耐酸碱、耐腐蚀及耐磨损性能,化学性能稳定,具有抗老化功能,热膨胀系数小,综合性能提升明显。

[0070]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1