一种铕激发硼酸锶紫外荧光粉及其制备方法与流程

[0001]

本发明涉及荧光粉制备技术领域,具体涉及一种铕激发硼酸锶紫外荧光粉及其制备方法。

背景技术:

[0002]

四硼酸锶(srb4o7)晶体作为非线性材料,具有高的二次谐波系数、高光学损伤阈值、高硬度、倍频系数大、紫外截止吸收波长短、室温透过谱宽的特性。近年来,四硼酸锶由于优良的物理化学性能引起了研究人员的广泛关注。以四硼酸锶为基质的srb4o7:eu紫外荧光粉,是一种优良的紫外荧光体,应用十分广泛。如在农业领域主要用于有选择性地诱集害虫;在医疗保健方面能使皮肤新陈代谢作用加快、生长力加强、可治疗多种皮肤病;在光化反应方面可用于硬化物质和防止涂料、染料的褪色、塑料的老化;在印刷方面可用于光化灯。

[0003]

cn1055104c公开了一种四硼酸锶铕荧光粉的制备方法。采用碳酸锶、硼酸和氧化铕为原料,先于空气中灼烧,然后研混,再在氮气或空气等非还原性气氛中经高温烧结,研磨后即得四硼酸锶铕荧光粉。但在实际应用中发现,这种制备方法存在多种问题:(1)该种方法制备荧光粉的亮度较低;(2)该种方法预烧结的温度较低,难以适用工业化生产的高温隧道炉;(3)该方法制备过程中因粉体膨胀或熔融,粉体粘附在坩埚上难以清除;(4)该种方法制备的荧光粉粒径分布不均。

[0004]

因此,需对现有技术进一步完善。

技术实现要素:

[0005]

有鉴于此,有必要针对上述的问题,提供一种铕激发硼酸锶紫外荧光粉及其制备方法。

[0006]

为实现上述目的,本发明采取以下的技术方案:

[0007]

第一方面,本发明提供一种铕激发硼酸锶紫外荧光粉的制备方法,所述紫外荧光粉化学式为:sr

x

b4o7:eu

y

,0.92≤x<1.0,0.01≤y≤0.08;制备方法包括以下步骤:

[0008]

(1)称取原料:按照化学式中sr和eu的摩尔比例称取srco3、eu2o3,按照化学式中b的摩尔比例的1.1~1.2倍称取h3bo3,将原料混合均匀;

[0009]

(2)预烧结:将混合后的原料置于坩埚中,空气灼烧;

[0010]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛后再次置于坩埚中,放入高温炉中再次烧结;

[0011]

(4)酸处理:将(3)中烧结后的粉体置于酸溶液中搅拌,搅拌后用碱性溶液调节ph至中性;

[0012]

(5)脱水干燥。

[0013]

进一步的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,所述酸溶液为ph≤2的盐酸溶液,搅拌时间为1~3h。

[0014]

进一步的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,所述预烧结烧结温度为800~850℃,保温时间为2~4h。

[0015]

进一步的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,所述再次烧结的烧结温度为900℃~950℃,保温时间为2~4h,n2作保护气氛,h2作还原剂,h2含量为1.5%~3.0%。

[0016]

进一步的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,预烧结或再次烧结过程中,坩埚内铺垫薄膜后再放置原料或粉体。

[0017]

优选的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,所述薄膜为pe薄膜。

[0018]

进一步的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,将酸处理后的粉体溶液加入球磨罐,球磨1~6h。

[0019]

进一步的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,加入球磨罐前,酸处理后的粉体溶液用尼龙筛进行水筛。

[0020]

优选的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,加入球磨罐前水筛所用的尼龙筛为nxx-13尼龙筛,孔径为100μm。

[0021]

进一步的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,球磨后的粉体溶液用尼龙筛进行水筛。

[0022]

优选的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,球磨后水筛所用的尼龙筛为508尼龙筛,孔径为20μm。

[0023]

进一步的,在上述铕激发硼酸锶紫外荧光粉的制备方法中,所述碱性溶液为氨水溶液。

[0024]

第二方面,本发明提供一种铕激发硼酸锶紫外荧光粉,采用上述方法制备而成。

[0025]

本发明的有益效果为:

[0026]

(1)本发明的铕激发硼酸锶紫外荧光粉制备方法包括酸处理步骤,提高了粉体的亮度和均匀性,同时也保护荧光粉体晶型,避免粉体晶型在球磨过程中被破坏。

[0027]

(2)本发明的铕激发硼酸锶紫外荧光粉制备方法优化了预烧结和再次烧结的工艺条件,将预烧结温度提升至800~850℃,有效提高荧光粉的亮度的同时,更加适合工业化生产的高温隧道炉的使用,减少了烧结温度较低时高温隧道炉内温度的不稳定性,更易满足生产线的生产条件。

[0028]

(3)本发明的铕激发硼酸锶紫外荧光粉制备方法在烧结过程中,通过在坩埚上铺垫薄膜,避免了烧结过程中粉体因膨胀或熔融而粘附坩埚的现象。

[0029]

(4)本发明的铕激发硼酸锶紫外荧光粉制备方法包括球磨处理,在球磨处理前后均采用水筛处理,去除掉酸处理后的剩余杂质,使制备的荧光粉粉体粒径分布更加均匀。

附图说明

[0030]

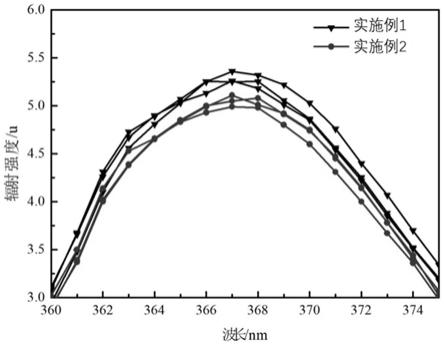

图1是实施例1、2制备的三份平行荧光粉样品辐射光谱图;

[0031]

图2是图1的局部放大图;

[0032]

图3是不同预烧结温度制备的荧光粉样品的发射光谱;

[0033]

图4是预烧结坩埚的对比图;

[0034]

图5是再次烧结坩埚的对比图;

[0035]

图6是不同实施例制备的荧光粉样品的sem电镜图;

[0036]

图7是不同实施例制备的荧光粉样品的粒径分布图;

[0037]

图8是实施例1、实施例11制备的荧光粉样品粒径分布图。

具体实施方式

[0038]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案作进一步清楚、完整地描述。需要说明的是,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

本发明实施例中所用的产品和原料:

[0040]

508尼龙筛、nxx-13尼龙筛购自日本nbc株式会社。

[0041]

在本发明的描述中,需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0042]

实施例1

[0043]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0044]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0045]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为800℃,保温2h,空气灼烧;

[0046]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0047]

(4)酸处理:将(3)中烧结后的粉体置于ph≤2的盐酸溶液中搅拌2h,搅拌后用氨水溶液调节ph至中性;

[0048]

(5)球磨:将(4)中的粉体溶液过nxx-13尼龙筛(孔径为100μm),之后加入球磨罐,球磨3h;球磨后过508尼龙筛(孔径为20μm);

[0049]

(6)脱水干燥,将过508尼龙筛后的粉体溶液脱水处理,放入烘箱内烘干。

[0050]

实施例2

[0051]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0052]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0053]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为800℃,保温2h,空气灼烧;

[0054]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0055]

(4)球磨:将(3)中的粉体过nxx-13尼龙筛(孔径为100μm),之后加入球磨罐,球磨3h;球磨后过508尼龙筛(孔径为20μm)。

[0056]

实施例3

[0057]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0058]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0059]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为350℃,保温2h,空气灼烧;

[0060]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0061]

(4)冷却。

[0062]

实施例4

[0063]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0064]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0065]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为450℃,保温2h,空气灼烧;

[0066]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0067]

(4)冷却。

[0068]

实施例5

[0069]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0070]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0071]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为550℃,保温2h,空气灼烧;

[0072]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0073]

(4)冷却。

[0074]

实施例6

[0075]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0076]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0077]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为800℃,保温2h,空气灼烧;

[0078]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0079]

(4)冷却。

[0080]

实施例7

[0081]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0082]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0083]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为850℃,保温2h,空气灼烧;

[0084]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0085]

(4)冷却。

[0086]

实施例8

[0087]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0088]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0089]

(2)预烧结:将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为800℃,保温2h,空气灼烧;

[0090]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0091]

(4)冷却。

[0092]

实施例8中放入坩埚再次烧结的粉体重量与实施例6相同。

[0093]

实施例9

[0094]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0095]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0096]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为800℃,保温2h,空气灼烧;

[0097]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0098]

(4)球磨:将(3)中的粉体加入球磨罐,球磨3h。

[0099]

实施例10

[0100]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0101]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0102]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为800℃,保温2h,空气灼烧;

[0103]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温

2h。

[0104]

(4)酸处理:将(3)中烧结后的粉体置于ph≤2的盐酸溶液中搅拌2h,搅拌后用氨水溶液调节ph至中性;

[0105]

(5)球磨:将(4)中的粉体溶液加入球磨罐,球磨3h;

[0106]

(6)脱水干燥,将球磨后的粉体溶液脱水处理,放入烘箱内烘干。

[0107]

实施例11

[0108]

一种铕激发硼酸锶紫外荧光粉,紫外荧光粉化学式为:sr

x

b4o7:eu

y

,x=0.97,y=0.03;采用如下方法制备:

[0109]

(1)按照0.97:4.4:0.03的摩尔比例准确称取srco3、h3bo3和eu2o3,混合均匀;

[0110]

(2)预烧结:坩埚内铺垫薄膜,将混合后的原料置于坩埚中,放入马弗炉内烧结;烧结温度为800℃,保温2h,空气灼烧;

[0111]

(3)再次烧结:将预烧结后的粉体冷却、粉碎、过筛,再次置于铺垫薄膜后的坩埚中,放入高温炉中再次烧结,烧结温度为900℃,n2作保护气,h2作还原剂,h2浓度为2%,保温2h。

[0112]

(4)酸处理:将(3)中烧结后的粉体置于ph≤2的盐酸溶液中搅拌2h,搅拌后用氨水溶液调节ph至中性;

[0113]

(5)球磨:将(4)中的粉体溶液过nxx-13尼龙筛(孔径为100μm),过筛后加入球磨罐,球磨3h;

[0114]

(6)脱水干燥,将球磨后的粉体溶液脱水处理,放入烘箱内烘干。

[0115]

数据分析

[0116]

一、酸处理对荧光粉样品亮度的影响

[0117]

将按照实施例1~2分别制备的三份平行荧光粉样品的辐射亮度进行测试。测试方法为以特定光谱范围的激发光源,通过激发-发光的形式,测试荧光材料的激发光谱特性和激发-发光效率,测试仪器为杭州远方ex-1000荧光材料激发光谱与热猝灭分析系统。本发明中激发光波长为253.7nm,图1为荧光辐射强度对比图,图2为图1峰值处的局部放大图。由图1和图2可知,实施例1制备的三份平行样品的辐射强度均高于实施例2制备的三份平行样品。这说明本发明经过酸处理可以提高荧光粉样品的辐射亮度。

[0118]

二、烧结温度对荧光粉亮度的影响

[0119]

对实施例3~7制备的荧光粉样品的辐射亮度进行测试。测试方法同上。图3是不同烧结温度下荧光粉样品的辐射强度图,由图3可知,预烧结温度为800~850℃时,辐射亮度最佳。而当申请人进一步将预烧结温度设置高过850℃时,所制备的粉体部分熔融,非晶相物质增多。

[0120]

三、铺垫薄膜的影响

[0121]

将实施例6和实施例8制备荧光粉过程中,预烧结和再次烧结后的坩埚进行对比,如图4和图5所示。图4(a)为实施例8预烧结后的坩埚,图4(b)为实施例6预烧结后的坩埚。图5(a)为实施例8再次烧结后的坩埚,图5(b)为实施例6再次烧结后的坩埚。对比可知,本发明通过在坩埚上铺垫薄膜,避免了烧结过程中粉体因膨胀或熔融而粘附坩埚的问题。

[0122]

四、球磨对荧光粉形貌的影响

[0123]

将实施例6、9、10制备的荧光粉样品进行sem扫描测试,sem电镜图如图6所示。图6

中(a)~(d)为实施例6制备荧光粉样品的形貌;(e)~(h)为实施例9制备荧光粉样品的形貌;(i)~(l)为实施例10制备荧光粉样品的形貌。对比可知,实施例10荧光粉样品晶粒形貌更加规则,相比实施例9,碎小纳米板减少,纳米板整体更加均匀,说明酸处理方式能够保护粉体晶型,避免粉体晶型在球磨过程中被破坏。

[0124]

五、球磨前水筛对荧光粉均匀性的影响

[0125]

将实施例9、10、11制备的荧光粉样品使用激光粒度分析仪进行粒径分布检测,检测结果如图7所示。由图7可知,实施例11的荧光粉样品粒径分布更加均匀,这说明球磨前水筛处理有效过滤了酸处理后的杂质和粗粒子,使荧光粉粉体的粒径分布更加均匀。

[0126]

六、球磨后水筛对荧光粉均匀性的影响

[0127]

将实施例1、11制备的荧光粉样品使用激光粒度分析仪进行粒径分布检测,检测结果如图8所示。由图8可知,实施例1中球磨后水筛处理进一步有效过滤了酸处理后的杂质和粗粒子,使荧光粉粉体的粒径分布更加均匀。

[0128]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1