一种亚克力发泡减震泡棉及其制备方法与流程

1.本发明属于亚克力泡棉材料制备技术领域,尤其涉及一种亚克力发泡减震泡棉及其制备方法。

背景技术:

2.由于oled具有众多优势,oled技术要比lcd技术应用范围更加广泛,可以延伸到电子产品领域、商业领域、交通领域、工业控制领域、医用领域当中。随着科技的发展,人民的生活离不开电子显示器设备,如手机、电脑等;这些电子设备在使用过程中容易磕碰及跌落,因此需要在这些电子设备的屏幕oled边框下方黏贴一层缓冲材料泡棉(例如pe泡棉、eva泡棉、pu泡棉),来吸收外界对它的冲击性。传统的泡棉材料分为pu泡棉,防静电泡棉,导电泡棉,epe,防静电epe,poron,cr,eva,架桥pe,sbr,epdm等。但是传统泡棉材料性能也存在缺点,传统材料本身没有粘性,需要后加工复合胶黏剂,材料厚度较厚,柔韧性差,不耐弯折,难以应用于超薄柔性液晶显示产品。

技术实现要素:

3.本发明目的在于提供一种亚克力发泡减震泡棉及其制备方法,其公开了一种应用oled模组使用的亚克力减震泡棉材料方法和应用。具有使用方便、弯曲自如、体积超薄、性能可靠等一系列特点。

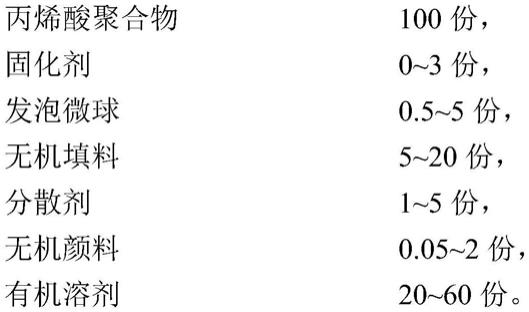

4.为达到上述目的,本发明采用的技术方案是:一种亚克力发泡减震泡棉,所述亚克力发泡减震泡棉应用于oled模组上,包括离型膜层和亚克力泡棉层,所述离型膜层和亚克力泡棉层相互叠合在一起,所述亚克力泡棉层由丙烯酸泡棉涂布液涂布烘干而成,所述丙烯酸泡棉涂布液采用以下重量份数的组分制成:

[0005][0006]

上述技术方案中进一步改进的技术方案如下:

[0007]

1、上述方案中,所述离型膜层包括基材层与位于基材层两侧的防粘层。

[0008]

2、上述方案中,所述基材层基材层由阻水绝缘类材料制成,为单层型薄膜、复合聚酯型薄膜、涂覆型聚酯薄膜或高分子共挤树脂薄膜中的一种,所述防粘层为有机硅防粘处理层,提高产品涂布生产承载膜,方便后续模切加工。所述防粘层为有机硅防粘处理层,起到防止粘连效果,泡棉单体能够方便揭离出来,易于后续加工贴合操作。

[0009]

3、上述方案中,所述丙烯酸聚合物为溶剂型聚合物,选自聚酯树脂、聚氨酯型树脂或环氧型树脂改性的丙烯酸聚合物中的一种或至少两种。主体树脂采用具有高弹性的聚合物材料,相比于一般的高分子材料而言,具有较高的缓冲新能和吸收震动性。

[0010]

4、上述方案中,所述固化剂为环氧型固化剂、异氰酸酯系固化剂、咪唑固化剂、酰肼类固化剂和胺类固化剂中的一种或至少两种的混合物。固化剂又名硬化剂、熟化剂或变定剂,是一类增进或控制固化反应的物质或混合物。树脂固化是经过缩合、闭环、加成或催化等化学反应,使热固性树脂发生不可逆的变化过程,固化是通过添加固化(交联)剂来完成的。提供涂层的交联度,提供耐温性,耐热性,耐水性,高温下不易分解。

[0011]

5、上述方案中,所述发泡微球为热塑性空心聚合物微球,微球粒径在5~50nm,为具有核一壳结构的聚合物微粒,所述发泡微球的内核是作为发泡剂的低沸点液态烃,壳层为丙烯酸酯单体共聚的热塑性聚合物,膨胀微球具有良好的热塑性和回弹性,因此常被加入到高聚物中制得发泡产品,并且加入微球后可进一步提高产品的的弹性和回弹性具有良好回弹性,膨胀微球比一般的微球能够更好的改善粘合间隙的伸长率。常温下稳定,加热膨胀后,发泡温度在80~160℃之间,体积可扩大为原来的几十甚至上百倍,密度则从膨胀前的400~1200kg/m3降低至20~30kg/m3,通过调节发泡温度和时间进而控制发泡大小和密度,产生不同效果。

[0012]

6、上述方案中,所述无机填料为云母粉、三氧化二铝、二氧化硅、碳酸钙、金刚石粉、碳纤维中一种或至少两种的混合物;加入适当的粉体填料,可达到增量降低成本的作用,还能改善或提高塑料制品的物理力学性能、耐磨性能、热学性能、耐老化性能,还能克服塑料不耐低温、低刚硬性、易膨胀性、易蠕变性等缺点。所以,填料既有增量作用,又有改性效果;有些填料具有活性,还能起到补强作用。

[0013]

7、上述方案中,所述分散剂为脂肪酸类、石蜡类、金属皂类、低分子蜡类和hpma类复配物中的一种或至少两种的混合物;分散剂是一种在分子内同时具有亲油性和亲水性两种相反性质的界面活性剂。可均一分散那些难于溶解于液体的无机,有机颜料的固体及液体颗粒,同时也能防止颗粒的沉降和凝聚,形成安定悬浮液所需的两亲性试剂。

[0014]

8、上述方案中,所述无机颜料为炭黑、钛白粉、氧化铁红、钴蓝类复配物中的一种或至少两种的混合物;颜料是一种有色的细颗粒粉状物质,一般不溶于水,能分散于各种、油、溶剂和树脂等介质中。它具有遮盖力、着色力,对光相对稳定,常用于配制涂料、油墨、以及着色塑料和橡胶,因此又可称是着色剂。

[0015]

9、上述方案中,所述有机溶剂为乙酸丁酯、乙酸乙酯、甲苯和二甲苯中的一种或至少两种的混合物。

[0016]

本发明采用的另一技术方案是:一种亚克力发泡减震泡棉的制备方法,包括以下步骤:

[0017]

s1、将有机溶剂、发泡微球、无机填料、分散剂、无机颜料加入反应釜中,高速混合分散搅拌;

[0018]

s2、之后加入丙烯酸聚合物树酯,并进行充分研磨分散后,再加入固化剂,强力搅拌均匀,得到成品胶水,将成品胶水用100目滤网过滤,静置消泡一段时间后得到丙烯酸泡棉混合液;

[0019]

s3、将丙烯酸泡棉混合液涂布于离型膜层上,进入烘箱加热后得到亚克力泡棉成

品。

[0020]

上述技术方案中进一步改进的技术方案如下:

[0021]

1、上述方案中,所述s2中烘箱温度如下:第一节烘箱的温度为60~70℃,第二节烘箱的温度为60~70℃,第三节烘箱的温度为70~80℃,第四节烘箱的温度为70~80℃,第五节烘箱的温度为80~90℃,第六节烘箱的温度为120~130℃,第七节烘箱的温度为110~120℃。

[0022]

2、上述方案中,所述s3中丙烯酸泡棉混合液涂布厚度为50~200μm。

[0023]

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

[0024]

本发明亚克力发泡减震泡棉及其制备方法,其制备的亚克力泡棉胶带因为柔软,所以对附着体凸凹处具有优越的附随性,对于附着体,即使薄膜、宽度窄的附着体,也能表现出优越的粘着性,因亚克力发泡体自身有粘性,所以对平滑面可以进行暂时固定以及可以重复贴合作业,本发明的亚克力泡棉胶带能够吸收冲击力,具有优越冲击吸收性,利用此特性,作为缓冲材料能够广泛使用在液晶周围,同时不会因湿度过大而造成水分解、具有优越的耐久性。

[0025]

本发明的亚克力减震泡棉材料使用方法简单,作为应用oled模组使用的亚克力减震泡棉材料,具有较高的施工效率,且环保无废弃物,具有使用方便、弯曲自如、体积超薄、性能可靠等一系列特点,成本低廉,性能优异,使用寿命长。

附图说明

[0026]

图1为本发明亚克力发泡减震泡棉的结构示意图。

[0027]

图中:1、离型膜层;2、亚克力泡棉层。

具体实施方式

[0028]

下面结合实施例对本发明作进一步描述:

[0029]

实施例1:一种亚克力发泡减震泡棉,所述亚克力发泡减震泡棉应用于oled模组上,包括离型膜层1和亚克力泡棉层2,所述离型膜层1和亚克力泡棉层2相互叠合在一起,所述亚克力泡棉层2由丙烯酸泡棉涂布液涂布烘干而成,所述丙烯酸泡棉涂布液采用以下重量份数的组分制成:

[0030][0031]

泡棉材料制备方法,包括如下步骤:

[0032]

s1其中先加入乙酸乙酯有机溶剂30份和脂肪酸类分散剂1.5份,混合搅拌均匀,在

依次加入发泡微球2份,无机填料二氧化硅2份,无机颜料炭黑0.5份,高速混合分散搅拌;

[0033]

s2将上述步骤s1之后加入溶剂型丙烯酸聚合物树酯100份,并进行充分研磨分散后,再加入环氧型固化剂0.4份,强力搅拌均匀,成品胶水用100目滤网过滤,静置消泡一段时间;

[0034]

s3将上述步骤s2丙烯酸泡棉混合液,涂布在所述的离型膜上,经加热制成所述的丙烯酸泡棉胶带。所述的加热步骤在烘箱中完成,控制第一节烘箱的温度为60℃,控制第二节烘箱的温度为60℃,控制第三节烘箱的温度为70℃,控制第四节烘箱的温度为70℃,控制第五节烘箱的温度为110℃,控制第六节烘箱的温度为120℃,控制第七节烘箱的温度为80℃。所制备亚克力泡棉产品厚度为120μm。

[0035]

实施例2

[0036]

一种亚克力发泡减震泡棉,所述亚克力发泡减震泡棉应用于oled模组上,包括离型膜层1和亚克力泡棉层2,所述离型膜层1和亚克力泡棉层2相互叠合在一起,所述亚克力泡棉层2由丙烯酸泡棉涂布液涂布烘干而成,所述丙烯酸泡棉涂布液采用以下重量份数的组分制成:

[0037][0038]

泡棉材料制备方法,包括如下步骤:

[0039]

s1其中先加入乙酸丁酯有机溶剂40份和低分子蜡类分散剂2.2份,混合搅拌均匀,在依次加入发泡微球2份,无机填料二氧化硅1份,无机颜料炭黑0.2份,高速混合分散搅拌;

[0040]

s2将上述步骤s1之后加入溶剂型丙烯酸聚合物树酯100份,并进行充分研磨分散后,再加入异氰酸酯系固化剂0.2份,强力搅拌均匀,成品胶水用100目滤网过滤,静置消泡一段时间;

[0041]

s3将上述步骤s2丙烯酸泡棉混合液,涂布在所述的离型膜上,经加热制成所述的丙烯酸泡棉胶带。所述的加热步骤在烘箱中完成,控制第一节烘箱的温度为65℃,控制第二节烘箱的温度为65℃,控制第三节烘箱的温度为75℃,控制第四节烘箱的温度为70℃,控制第五节烘箱的温度为120℃,控制第六节烘箱的温度为110℃,控制第七节烘箱的温度为80℃。所制备亚克力泡棉产品厚度为120μm。

[0042]

实施例3

[0043]

一种亚克力发泡减震泡棉,所述亚克力发泡减震泡棉应用于oled模组上,包括离型膜层1和亚克力泡棉层2,所述离型膜层1和亚克力泡棉层2相互叠合在一起,所述亚克力泡棉层2由丙烯酸泡棉涂布液涂布烘干而成,所述丙烯酸泡棉涂布液采用以下重量份数的组分制成:

[0044][0045]

泡棉材料制备方法,包括如下步骤:

[0046]

s1其中先加入乙酸乙酯有机溶剂40份和金属皂类分散剂1.8份,混合搅拌均匀,在依次加入发泡微球2份,无机填料碳酸钙3份,无机颜料钛白粉1.5份,高速混合分散搅拌;

[0047]

s2将上述步骤s1之后加入溶剂型丙烯酸聚合物树酯100份,并进行充分研磨分散后,再加入咪唑固化剂型固化剂0.8份,强力搅拌均匀,成品胶水用100目滤网过滤,静置消泡一段时间;

[0048]

s3将上述步骤s2丙烯酸泡棉混合液,涂布在所述的离型膜上,经加热制成所述的丙烯酸泡棉胶带。所述的加热步骤在烘箱中完成,控制第一节烘箱的温度为70℃,控制第二节烘箱的温度为70℃,控制第三节烘箱的温度为80℃,控制第四节烘箱的温度为75℃,控制第五节烘箱的温度为115℃,控制第六节烘箱的温度为115℃,控制第七节烘箱的温度为85℃。所制备亚克力泡棉产品厚度为120μm。

[0049]

实施例4

[0050]

一种亚克力发泡减震泡棉,所述亚克力发泡减震泡棉应用于oled模组上,包括离型膜层1和亚克力泡棉层2,所述离型膜层1和亚克力泡棉层2相互叠合在一起,所述亚克力泡棉层2由丙烯酸泡棉涂布液涂布烘干而成,所述丙烯酸泡棉涂布液采用以下重量份数的组分制成:

[0051][0052][0053]

泡棉材料制备方法,包括如下步骤:

[0054]

s1其中先加入甲苯有机溶剂60份和石蜡类分散剂1.5份,混合搅拌均匀,在依次加入发泡微球2.5份,无机填料云母粉2份,无机颜料钴蓝1.2份,高速混合分散搅拌;

[0055]

s2将上述步骤s1之后加入溶剂型丙烯酸聚合物树酯100份,并进行充分研磨分散后,再加入酰肼型固化剂0.4份,强力搅拌均匀,成品胶水用100目滤网过滤,静置消泡一段

时间;

[0056]

s3将上述步骤s2丙烯酸泡棉混合液,涂布在所述的离型膜上,经加热制成所述的丙烯酸泡棉胶带。所述的加热步骤在烘箱中完成,控制第一节烘箱的温度为65℃,控制第二节烘箱的温度为60℃,控制第三节烘箱的温度为75℃,控制第四节烘箱的温度为80℃,控制第五节烘箱的温度为115℃,控制第六节烘箱的温度为110℃,控制第七节烘箱的温度为90℃。所制备亚克力泡棉产品厚度为120μm。

[0057]

实施例5

[0058]

一种亚克力发泡减震泡棉,所述亚克力发泡减震泡棉应用于oled模组上,包括离型膜层1和亚克力泡棉层2,所述离型膜层1和亚克力泡棉层2相互叠合在一起,所述亚克力泡棉层2由丙烯酸泡棉涂布液涂布烘干而成,所述丙烯酸泡棉涂布液采用以下重量份数的组分制成:

[0059][0060]

泡棉材料制备方法,包括如下步骤:

[0061]

s1其中先加入有机溶剂乙酸乙酯40份和脂肪酸类分散剂2.4份,混合搅拌均匀,在依次加入发泡微球1.5份,无机填料二氧化硅2份,无机颜料氧化铁红0.6份,高速混合分散搅拌;

[0062]

s2将上述步骤s1之后加入溶剂型丙烯酸聚合物树酯100份,并进行充分研磨分散后,再加入环氧型固化剂0.6份,强力搅拌均匀,成品胶水用100目滤网过滤,静置消泡一段时间;

[0063]

s3将上述步骤s2丙烯酸泡棉混合液,涂布在所述的离型膜上,经加热制成所述的丙烯酸泡棉胶带。所述的加热步骤在烘箱中完成,控制第一节烘箱的温度为70℃,控制第二节烘箱的温度为70℃,控制第三节烘箱的温度为80℃,控制第四节烘箱的温度为80℃,控制第五节烘箱的温度为115℃,控制第六节烘箱的温度为115℃,控制第七节烘箱的温度为80℃。所制备亚克力泡棉产品厚度为120μm。

[0064]

实施例6

[0065]

一种亚克力发泡减震泡棉,所述亚克力发泡减震泡棉应用于oled模组上,包括离型膜层1和亚克力泡棉层2,所述离型膜层1和亚克力泡棉层2相互叠合在一起,所述亚克力泡棉层2由丙烯酸泡棉涂布液涂布烘干而成,所述丙烯酸泡棉涂布液采用以下重量份数的组分制成:

[0066][0067]

泡棉材料制备方法,包括如下步骤:

[0068]

s1其中先加入乙酸乙酯有机溶剂乙酸乙酯50份和低分子蜡分散剂1.8份,混合搅拌均匀,在依次加入发泡微球2.0份,无机填料碳纤维2.0份,无机颜料炭黑0.5份,高速混合分散搅拌;

[0069]

s2将上述步骤s1之后加入溶剂型丙烯酸聚合物树酯100份,并进行充分研磨分散后,再加入环氧型固化剂0.6份,强力搅拌均匀,成品胶水用100目滤网过滤,静置消泡一段时间;

[0070]

s3将上述步骤s2丙烯酸泡棉混合液,涂布在所述的离型膜上,经加热制成所述的丙烯酸泡棉胶带。所述的加热步骤在烘箱中完成,控制第一节烘箱的温度为65℃,控制第二节烘箱的温度为65℃,控制第三节烘箱的温度为75℃,控制第四节烘箱的温度为75℃,控制第五节烘箱的温度为115℃,控制第六节烘箱的温度为115℃,控制第七节烘箱的温度为85℃。所制备亚克力泡棉产品厚度为120μm。

[0071]

对比列1

[0072]

一种亚克力发泡减震泡棉,包括离型膜层1和亚克力泡棉层2,所述离型膜层1和亚克力泡棉层2相互叠合在一起,所述亚克力泡棉层2由丙烯酸泡棉涂布液涂布烘干而成,所述丙烯酸泡棉涂布液采用以下重量份数的组分制成:

[0073][0074]

丙烯酸泡棉胶带的制备:

[0075]

(1)、将丙烯酸泡棉涂布液中各原料丙烯酸聚合物、异氰酸酯固化剂、发泡微球、非离子表面活性剂、炭黑、乙酸乙酯溶剂混合后搅拌均匀得到丙烯酸泡棉涂布液;

[0076]

(2)、将丙烯酸泡棉涂布液通过涂布机涂覆于pet离型膜上;

[0077]

(3)、将步骤(2)的产物持续通过含有7节烘箱的涂布机连续加热烘干,形成带有离型膜的丙烯酸泡棉胶带,其中,控制第一节烘箱的温度为60

‑

70℃,控制第二节烘箱的温度为90

‑

100℃,控制第三节烘箱的温度为90

‑

100℃,控制第四节烘箱的温度为100

‑

110℃,控

制第五节烘箱的温度为100

‑

110℃,控制第六节烘箱的温度为90

‑

100℃,控制第七节烘箱的温度为60

‑

70℃。

[0078]

对比列2

[0079]

一种亚克力发泡减震泡棉,包括离型膜层1和亚克力泡棉层2,所述离型膜层1和亚克力泡棉层2相互叠合在一起,所述亚克力泡棉层2由丙烯酸泡棉涂布液涂布烘干而成,所述丙烯酸泡棉涂布液采用以下重量份数的组分制成:

[0080][0081][0082]

泡棉材料制备方法,包括如下步骤:

[0083]

(1)、将丙烯酸泡棉涂布液中各原料丙烯酸聚合物、吡啶类固化剂、发泡微球、二氧化硅、脂肪酸类分散剂、炭黑、乙酸乙酯溶剂混合后搅拌均匀得到丙烯酸泡棉涂布液;

[0084]

(2)、将丙烯酸泡棉涂布液通过涂布机涂覆于pet离型膜上;

[0085]

(3)、将步骤(2)的产物持续通过含有7节烘箱的涂布机连续加热烘干,形成带有离型膜的丙烯酸泡棉胶带,其中,控制第一节烘箱的温度为60

‑

70℃,控制第二节烘箱的温度为90

‑

100℃,控制第三节烘箱的温度为90

‑

100℃,控制第四节烘箱的温度为100

‑

110℃,控制第五节烘箱的温度为100

‑

110℃,控制第六节烘箱的温度为90

‑

100℃,控制第七节烘箱的温度为60

‑

70℃。

[0086]

对上述实施例1~6及对比例1~2制得的泡棉胶带进行性能测试,具体如下:

[0087]

1、测试方法

[0088]

1.1厚度测试

[0089]

(1)从薄膜卷上取样时,应至少先去掉其最外三圈薄膜

[0090]

(2)将取好的样品放在标准测试环境中,如只对温度平衡要求,至少放置3h;如对温湿度平衡要求,至少放置24h。

[0091]

(3)将试样放在测厚仪的测量头的上下头平面之间,粘胶面向上,试验时缓缓降下上测量头,最终覆盖在胶粘带的表面上,只要有可能,上测量头边缘离胶粘带边缘的距离为6mm。在降下上测量头后的1秒内,记下测厚仪千分表的读数,以mm表示,精确到0.001mm。

[0092]

(4)每条单片上测9个点,记录数据并计算平均值;其中每2个点间距不少于50mm。

[0093]

(5)测量双面胶带时,使用垫片,采用(3)~(4)所示的步骤,测量带有一个垫片的样品的厚度,在垫片被测处做一个记号,揭去垫片,对垫片做记号的位置,用(3)~(4)的步骤测量垫片的厚度,分别求出两组读数的算术平均值。

[0094]

1.2密度测试

[0095]

(1)从薄膜卷上取样时,应至少先去掉其最外三圈薄膜;

[0096]

(2)将取好的样品放在标准测试环境中,如只对温度平衡要求,至少放置3h;如对温湿度平衡要求,至少放置24h。

[0097]

(3)将试样在室温条件下裁切成10cm*10cm大小样品,测试单体泡棉重量为m,厚度测试方法同上述测试条件记为h。

[0098]

(4)密度计算公式:

[0099]

ρ=m/h*100

[0100]

1.3拉伸强度和断裂伸长率测试:

[0101]

(1)取卷状或片状样品,先将产品裁成10mm

×

150mm大小3~5条,在测试条件下静2h以上。

[0102]

(2)设备:岛津万能力学拉力实验机。将试样万能拉力机,将一端夹在拉力机下端夹具上,以500mm/min速度拉伸,测试力学性能。

[0103]

(3)记录测试数据,取平均值。

[0104]

1.4压缩强度测试

[0105]

(1)取卷状或片状样品,先将产品裁成50mm

×

200mm大小长条,在测试条件下静2h以上;

[0106]

(2)将样品一层层叠加,制成25mm*25mm*10mm大小样品,完成后在实验室恒温静置24h;

[0107]

(3)使用万能力学压力机测试样品,压缩速度5mm/min,进行样品的压缩测试。

[0108]

(4)分别取25%和50%压缩率对应的压缩强度数据值。

[0109]

1.5落球冲击试验

[0110]

(1)取卷状或片状样品,先将产品裁成100mm

×

100mm大小长条,在测试条件下静2h以上;

[0111]

(2)手机盖板玻璃,样品规格:60mm*120mm*0.7mm,贴合丙烯酸泡棉材料;

[0112]

(3)不锈钢小球,重量55g,直径在25mm大小,在500mm高度对泡棉贴合的手机玻璃盖板进行冲击测试,观看样品是否完好。

[0113]

2、测试结果

[0114]

表1性能测试结果

[0115][0116]

本发明中亚克力泡棉胶带在应用时需要满足以下性能要求:

[0117]

密度/(g/cm3):0.6

‑

0.8;

[0118]

拉伸强度/mpa:0.7

‑

1.5;

[0119]

断裂伸长率/%:300

‑

700;

[0120]

25%压缩强度/mpa:≥0.2;

[0121]

50%压缩强度/mpa:≥0.7;

[0122]

总结:由表1数据可知,本发明的亚克力泡棉胶带具密度可以调节,颜色搭配,同时有良好的吸收冲击性能及缓冲减震性能,能够很好地保护应用产品。利用此特性,作为缓冲材料被广泛使用在液晶周围,实施例1~6的检测结果均在测试要求范围内,满足使用要求;

[0123]

而对比例1和2制备的泡棉胶带断裂伸长率及压缩强度均低于范围要求值,同时缓冲性能差,落球实验均导致玻璃破碎。

[0124]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1