透明防火胶及其制备方法及包含其的复合防火玻璃与流程

1.本发明涉及防火胶技术领域,具体涉及一种透明防火胶及其制备方法及包含其的复合防火玻璃。

背景技术:

2.防火玻璃除了具有普通玻璃的某些性能外,还具有控制火势蔓延、隔烟和隔热等性能,为发生火灾时的有效救护提供了宝贵的救援时间,最大限度地降低了人员、财产、建筑物的损失。防火玻璃可以使逃生和救援人员免遭热辐射伤害,并将火灾的破坏力降低到最小程度。由于近期国内外某些知名的大型建筑火灾频发,人们越来越关注和重视复合防火玻璃的研发生产以及使用效果。

3.复合防火玻璃研究最早的是有机灌浆复合防火玻璃。有机灌浆复合防火玻璃的耐低温性能比较好,但是耐紫外线辐照性能、耐高温性能、硬度和抗冷流性能都很差。无机复合防火玻璃分为无机晾板复合防火玻璃和无机灌浆复合防火玻璃,其中晾板式复合防火玻璃耐低温性能也比较好,硬度和抗冷流性能特别突出,但同样耐紫外线辐照性能和耐高温性能比较差,很难应用于室外等比较复杂严苛的环境,并且生产工艺复杂,生产过程中易产生微泡,影响外观质量;而无机灌浆复合防火玻璃耐紫外线辐照性能和耐高温性能十分优异,硬度和抗流变性能相对有机灌浆复合防火玻璃更好,耐低温性能虽然不如有机灌浆复合防火玻璃和无机晾板复合防火玻璃,但是远高于国标要求,并且经过最近几年的发展,耐低温性能大大提高。

技术实现要素:

4.本发明的主要目的在于,提供一种透明防火胶及其制备方法及包含其的复合防火玻璃,所要解决的技术问题是降低透明防火胶中的含水率,有效提升复合防火玻璃的耐火性能,同时保证一定的流动性能,以利于灌注。

5.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种透明防火胶,以重量份计,包括以下原料:纳米二氧化硅溶胶45

‑

55份、水玻璃溶液25

‑

40份、成炭剂0.5

‑

1.0份、成炭助剂0.1

‑

0.3份、耐热稳定剂0.3

‑

0.8份、有机抗冷凝剂0

‑

5份、无机抗冷凝剂10

‑

15份、离子固定剂0.05

‑

0.1份、存储稳定剂0.3

‑

0.5份、消泡剂0.1

‑

0.5份和交联剂0.15

‑

0.3份;其中,所述透明防火胶的含水率为30

‑

50wt%。

6.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

7.优选的,前述的透明防火胶,其中所述纳米二氧化硅溶胶的质量浓度为45

‑

50%;所述纳米二氧化硅溶胶中的二氧化硅的粒径为50

‑

180nm。

8.优选的,前述的透明防火胶,其中所述水玻璃溶液的模数为1.0

‑

1.5;所述水玻璃溶液的质量浓度为40

‑

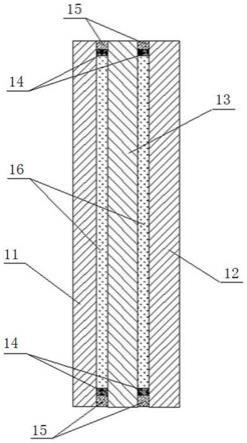

45%。

9.优选的,前述的透明防火胶,其中所述水玻璃溶液为钠水玻璃溶液、钾水玻璃溶液和锂水玻璃溶液中的至少一种;所述成炭剂选自蔗糖、果糖、葡萄糖、砂糖和麦芽糖中的至

少一种;所述成炭助剂选自磷酸二氢钾、磷酸氢钾、磷酸二氢钠和磷酸氢钠中的至少一种;所述耐热稳定剂选自硼砂和硼酸中的至少一种;所述有机抗冷凝剂选自乙醇、乙二醇、丙二醇、丙三醇、异丙醇和季戊四醇中的至少一种;所述无机抗冷凝剂选自mgcl2和cacl2中的至少一种;所述离子固定剂选自氧化锌、氧化铝和淀粉中的至少一种;所述存储稳定剂选自多聚磷酸钠和多聚磷酸钾中的至少一种;所述消泡剂选自聚醚改性有机硅、聚氧乙烯聚氧丙烯季戊四醇醚和聚氧丙烯氧化乙烯甘油醚中的至少一种;所选交联剂选自氟硅酸钠、氟硅酸钾、氟化铝、碳酸钾、碳酸氢钾和碳酸氢铵中的至少一种。

10.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种透明防火胶的制备方法,其包括:

11.在纳米二氧化硅溶胶中依次加入成炭剂、成炭助剂、耐热稳定剂、无机抗冷凝剂、离子固定剂、存储稳定剂、消泡剂和交联剂,搅拌均匀,得到第一溶液;

12.将水玻璃溶液与所述第一溶液混合,在20

‑

60℃的温度下搅拌30

‑

60min,真空除气,过滤,得到透明防火胶;

13.其中,以重量份计,纳米二氧化硅溶胶45

‑

55份、水玻璃溶液25

‑

40份、成炭剂0.5

‑

1.0份、成炭助剂0.1

‑

0.3份、耐热稳定剂0.3

‑

0.8份、有机抗冷凝剂0

‑

5份、无机抗冷凝剂10

‑

15份、离子固定剂0.05

‑

0.1份、存储稳定剂0.3

‑

0.5份、消泡剂0.1

‑

0.5份和交联剂0.15

‑

0.3份;所述透明防火胶的含水率为30

‑

50wt%。

14.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

15.优选的,前述的透明防火胶的制备方法,其中所述真空除气包括:在低于

‑

0.096mpa的真空下除气30

‑

40min;

16.所述过滤包括:采用150

‑

200目的筛网进行过滤。

17.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种隔热型复合防火玻璃,其包括:迎火面玻璃层、背火面玻璃层以及位于所述迎火面玻璃层和背火面玻璃层之间的至少一个中间玻璃层,相邻的玻璃层之间设有沿玻璃层边部的密封条,所述密封条的外侧与相邻的玻璃层所形成的槽内填充有结构胶,所述密封条的内侧与相邻的玻璃层所围成的密闭空腔内填充有如前述的任一项所述的透明防火胶。

18.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

19.优选的,前述的隔热型复合防火玻璃,其中所述迎火面玻璃层为浮法玻璃或钢化玻璃,所述迎火面玻璃层的厚度为3

‑

10mm;

20.所述背火面玻璃层为钢化玻璃,所述背火面玻璃层的厚度为5

‑

10mm;

21.所述中间玻璃层为浮法玻璃或钢化玻璃,所述中间玻璃层的厚度为3

‑

10mm;

22.所述密封条选自丙烯酸胶条、丁基胶条或涂覆有密封玻璃胶的玻璃条,所述密封条的厚度为2

‑

10mm;

23.所述结构胶选自硅酮胶或聚硫胶,所述结构胶的厚度为2

‑

10mm;

24.所述透明防火胶的厚度为2

‑

10mm。

25.优选的,前述的隔热型复合防火玻璃,其中靠近背火面玻璃层的中间玻璃层的强度小于等于背火面玻璃层的强度。

26.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种非隔热型复合防火玻璃,其包括:迎火面玻璃层和背火面玻璃层,所述迎火面玻璃层

和背火面玻璃层之间设有沿玻璃层边部的密封条,所述密封条的外侧与所述迎火面玻璃层和背火面玻璃层所形成的槽内填充有结构胶,所述密封条的内侧与所述迎火面玻璃层和背火面玻璃层所围成的密闭空腔内填充有如前述的任一项所述的透明防火胶。

27.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

28.优选的,前述的非隔热型复合防火玻璃,其中所述的所述迎火面玻璃层为浮法玻璃或钢化玻璃,所述迎火面玻璃层的厚度为3

‑

10mm;

29.所述背火面玻璃层为钢化玻璃,所述背火面玻璃层的厚度为5

‑

10mm;

30.所述中间玻璃层为浮法玻璃或钢化玻璃,所述中间玻璃层的厚度为3

‑

10mm;

31.所述密封条选自丙烯酸胶条、丁基胶条或涂覆有密封玻璃胶的玻璃条,所述密封条的厚度为0.5

‑

10mm;

32.所述结构胶选自硅酮胶或聚硫胶,所述结构胶的厚度为2

‑

10mm;

33.所述透明防火胶的厚度为0.5

‑

10mm。

34.优选的,前述的非隔热型复合防火玻璃,其中所述迎火面玻璃层的强度≤背火面玻璃层的强度。

35.借由上述技术方案,本发明提出的透明防火胶及其制备方法及包含其的复合防火玻璃至少具有下列优点:

36.1、本发明的透明防火胶的含水率低至30

‑

50%,可使复合防火玻璃的耐火性能提升一个等级;其采用的主要原料为纳米二氧化硅溶胶和水玻璃溶液,相比碱溶液,水玻璃溶液与二氧化硅分散液的反应更加缓慢,工艺更好控制;虽然其在反应后固化前防火胶液的固相含量高达45

‑

50%,但其粘度并不高,仍然具有良好的流动性,采用涂

‑

4杯测量其粘度仅45

‑

50mm2/s,室温下6h后,粘度仅上升至50

‑

55mm2/s,室温下24h后,粘度上升至120

‑

130mm2/s,仍然具有比较好的流动性,可实现顺利灌注,并且室温下灌浆操作的窗口期可达24h。如果采用气相二氧化硅分散液制备的防火胶液固相含量达45%左右时,粘度可达150mm2/s,室温下灌浆操作的窗口期仅1

‑

2h。另外,由于添加了无机抗冷凝剂,无机抗冷凝剂的水溶液具有更低的冰点,使得防火胶的耐低温性能整体提升,可以实现

‑

25℃保温6h无变化。

37.2、使用本发明的透明防火胶制备的隔热型复合防火玻璃,在火灾发生时,迎火面玻璃层遇热炸裂,第一层透明防火胶吸收热量后发泡膨胀形成不透明的防火层,随着时间延长,第二层透明防火胶及后面的透明防火胶逐渐发泡膨胀形成防火层,有效阻止火焰的蔓延,同时可阻止热量的传导与辐射,不仅保持背火面玻璃层的完整性,还能保证玻璃的耐火隔热性,起到保护人们生命和财产安全的作用,适用于室内隔断防火玻璃、防火玻璃隔墙、防火门、电梯门、防火采光顶等。

38.3、使用本发明的透明防火胶制备的非隔热型复合防火玻璃,在火灾发生时,迎火面玻璃层遇热炸裂,透明防火胶吸收热量后发泡膨胀形成不透明的防火层,有效阻止火焰的蔓延,同时可阻止部分热量的传导与辐射,从而保持背火面玻璃层的完整性,起到保护人们生命和财产安全的作用,适用于建筑外窗防火玻璃、避难间防火玻璃、室内隔断防火玻璃等。

39.4、本发明的透明防火胶具有生产安全性高、生产工艺简单,制得的隔热型复合防火玻璃和非隔热型复合防火玻璃都具有外观质量好、耐候性好、可见光透过率高、透明防火

胶硬度大、抗冷流性能优异等特点。

40.目前无机灌浆复合防火玻璃主流是采用二氧化硅粉体的分散液与碱溶液原位反应作为防火胶层材料,碱溶液属于强碱性的危险品,在生产过程中容易给操作人员造成人身伤害,同时反应过程不易控制;而本发明采用水玻璃代替碱溶液,生产工艺更加简单,反应过程更加可控,并且能够减少生产过程中危险的发生。

41.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

42.图1示出了本发明一个实施方式提供的一种隔热型复合防火玻璃的结构示意图;

43.图2示出了本发明一个实施方式提供的另一种隔热型复合防火玻璃的结构示意图;

44.图3示出了本发明一个实施方式提供的一种非隔热型复合防火玻璃的结构示意图。

具体实施方式

45.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的透明防火胶及其制备方法及包含其的复合防火玻璃其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

46.本发明的一个实施方式提出一种透明防火胶,以重量份计,其包括以下原料:纳米二氧化硅溶胶45

‑

55份、水玻璃溶液25

‑

40份、成炭剂0.5

‑

1.0份、成炭助剂0.1

‑

0.3份、耐热稳定剂0.3

‑

0.8份、有机抗冷凝剂0

‑

5份、无机抗冷凝剂10

‑

15份、离子固定剂0.05

‑

0.1份、存储稳定剂0.3

‑

0.5份、消泡剂0.1

‑

0.5份和交联剂0.15

‑

0.3份;其中,所述透明防火胶的含水率为30

‑

50wt%。

47.本发明的透明防火胶含水率比较低,低至30

‑

50wt%,可使复合防火玻璃的耐火性能提升一个等级;但其粘度并不高,仍然具有良好的流动性。另外,由于添加了无机抗冷凝剂,无机抗冷凝剂的水溶液具有更低的冰点,使得防火胶的耐低温性能整体提升,可以实现

‑

25℃保温6h无变化。

48.本实施方式中,通过限定纳米二氧化硅溶胶与水玻璃溶液的重量比,使透明防火胶可以保持较高的透明度,同时具有较高的硬度;重量比越大,硬度越高,抗流变性能越好,但透光率太差;重量比越小,透光率越高,但硬度越低,抗流变性能越差。因此,纳米二氧化硅溶胶与水玻璃溶液的重量比为9

‑

11:5

‑

8时,既可以保证防火胶较高的透明度,又可以保证防火胶具有较高的硬度和较好的抗流变性能。

49.在一些实施方式中,所述纳米二氧化硅溶胶的质量浓度为45

‑

50%;

50.所述纳米二氧化硅溶胶中的二氧化硅的粒径为50

‑

180nm。

51.在本实施方式中,纳米二氧化硅溶胶的质量浓度为45

‑

50%,浓度太低,如低于45%,不能满足本申请对于含水率的要求,而浓度太高,如高于50%,会影响防水胶的流动

性。

52.纳米二氧化硅溶胶是通过湿法化学制备得到的,所述湿化学法包括离子交换树脂处理、酸中和法或水解硅酸酯法;纳米二氧化硅溶胶的粒径越小,比表面积越大,表面能越大,反应活性越高;相反,粒径越大,比表面积越小,表面能越小,反应活性越低。当纳米二氧化硅溶胶的粒径太小,小于50nm时,反应过于迅速,料浆很快就变粘稠,不利于灌注;当纳米二氧化硅溶胶粒径太大,大于180nm时,反应活性太低,烘箱固化过程中很难透明,能耗大大增加。优选液相法二氧化硅溶胶,原因在于:液相法二氧化硅溶胶的粒径分布更加均一,单峰分布且符合正态分布。

53.进一步的,二氧化硅的粒径分布指数pdi为0.02

‑

0.04,优选0.03。

54.在一些实施方式中,所述水玻璃溶液的模数为1.0

‑

1.5;所述水玻璃溶液的质量浓度为40

‑

45%。

55.本实施方式中,水玻璃溶液包括为钠水玻璃溶液、钾水玻璃溶液和锂水玻璃溶液中的至少一种;使用时,不同类的水玻璃在浓度上会有些差别,尤其是锂水玻璃,但机理是相同的,都可以使用。本实施方式中,一般选择市售水玻璃即可,也可选择自制的水玻璃,优选水玻璃的浓度在40

‑

45%之间调整。

56.在一些优选实施方式中,所述水玻璃溶液为钠水玻璃溶液。

57.在一些优选实施方式中,所述水玻璃溶液为钾水玻璃溶液。

58.在一些优选实施方式中,所述水玻璃溶液为钠水玻璃溶液和钾水玻璃溶液的混合液,两者的摩尔比为1:1

‑

5。

59.本实施方式中,水玻璃溶液的模数为1.0

‑

1.5,模数越低,水玻璃的粘度越小,使用起来更加方便,存储稳定性也更好。现有技术是采用二氧化硅分散液与低于50%含量的碱溶液反应所获得的。以钾水玻璃溶液为例,当碱溶液的含量高于50%之后,koh就很溶液析出,造成原材料的配比不准确。这也就限制了碱溶液中水分不会低于50%。本实施方式中采用较高浓度的水玻璃溶液,可以显著提高透明防火胶的固相含量,降低其含水率,从而有效提升防火玻璃的耐火性能。

60.在一些实施方式中,所述成炭剂选自蔗糖、果糖、葡萄糖、砂糖和麦芽糖中的至少一种;

61.所述成炭助剂选自磷酸二氢钾、磷酸氢钾、磷酸二氢钠和磷酸氢钠中的至少一种;

62.所述耐热稳定剂选自硼砂和硼酸中的至少一种;

63.所述有机抗冷凝剂选自乙醇、乙二醇、丙二醇、丙三醇、异丙醇和季戊四醇中的至少一种;

64.所述无机抗冷凝剂选自mgcl2和cacl2中的至少一种;

65.所述离子固定剂选自氧化锌、氧化铝和淀粉中的至少一种;

66.所述存储稳定剂选自多聚磷酸钠和多聚磷酸钾中的至少一种;

67.所述消泡剂选自聚醚改性有机硅、聚氧乙烯聚氧丙烯季戊四醇醚和聚氧丙烯氧化乙烯甘油醚中的至少一种;

68.所选交联剂选自氟硅酸钠、氟硅酸钾、氟化铝、碳酸钾、碳酸氢钾和碳酸氢铵中的至少一种。

69.本实施方式中添加有无机抗冷凝剂,相比于单独使用有机抗冷凝剂,同样浓度的

无机抗冷凝剂具有更低的冰点,可使防火胶具有更优异的耐低温性能。

70.本发明实施方式的透明防火胶的发泡原理如下:

71.本发明实施方式的透明防火胶在遇火时,水的蒸发是防火胶发泡的驱动力,整个发泡过程可分为四个阶段:

72.第一阶段,tg

‑

dsc(热重

‑

差示扫描量热法)分析表明,大量分子水的蒸发是防火胶遇火发泡的初始驱动力,防火胶经发泡膨胀成球形的中空外壳,几乎无法起到隔热作用;自由水含量过高,会导致形成的球形中空外壳体积过大,后面阶段在发泡的时候整个的体积可能比较大,但气孔率下降,导致保温隔热性能下降。因此,防火胶中的水含量对其保温隔热性能影响很大。本发明通过控制含水率在30

‑

50wt%之间,在保证防火胶具有足够的发泡驱动力和流动性的前提下,使得发泡的气孔率小而密集,保温良好的隔热效果。

73.第二阶段,是发泡体积增长最快的阶段,这主要是由于防火胶中的吸附水和硅醇基团聚合产生的水解吸蒸发导致。在这个阶段,大量密集的封闭气孔形成,保温效果好;

74.第三阶段,吸附水已完全消失,但硅醇基团的聚合仍在进行,这进一步使发泡体积最大化,防火胶的保温隔热效果达到最好;

75.第四阶段,是体积收缩阶段,在这个阶段,发泡体积急剧减少,这是由于达到玻璃化转变温度区显著致密化所致,在此阶段,防火胶的保温隔热性能逐渐下降。

76.本发明的一个实施方式还提出一种透明防火胶的制备方法,其具体包括以下步骤:

77.在纳米二氧化硅溶胶中依次加入成炭剂、成炭助剂、耐热稳定剂、无机抗冷凝剂、离子固定剂、存储稳定剂、消泡剂和交联剂,边加边搅拌,搅拌均匀后,得到第一溶液;

78.将水玻璃溶液加入到第一溶液中,或将第一溶液加入到钾水玻璃溶液中,转移至真空搅拌釜中,体系温度控制在60℃以内,优选20

‑

60℃,搅拌30

‑

60min,然后在低于

‑

0.096mpa的真空下除气30

‑

40min,卸压后,采用150

‑

200目筛网过滤溶液,得到透明防火胶;

79.其中,本方法中的原料与前述透明防火胶的原料相同,具体的,以重量份计,纳米二氧化硅溶胶45

‑

55份、水玻璃溶液25

‑

40份、成炭剂0.5

‑

1.0份、成炭助剂0.1

‑

0.3份、耐热稳定剂0.3

‑

0.8份、无机抗冷凝剂10

‑

20份、离子固定剂0.05

‑

0.1份、存储稳定剂0.3

‑

0.5份、消泡剂0.1

‑

0.5份和交联剂0.15

‑

0.3份;所述透明防火胶的含水率为30

‑

50wt%。

80.如图1和图2所示,本发明的一个实施方式提出的一种隔热型复合防火玻璃,其包括:迎火面玻璃层11、背火面玻璃层12以及位于所述迎火面玻璃层11和背火面玻璃层12之间的至少一个中间玻璃层13,如图1所示,中间玻璃层13为一层,如图2所示,中间玻璃层13为两层,也可以根据需要设置若干中间玻璃层13,优选1

‑

5层,中间玻璃层的厚度可以相同可以不同,具体厚度可根据整个玻璃的厚度尺寸和耐火极限时间来设计要求。相邻的玻璃层之间设有沿玻璃层边部的密封条14,所述密封条14距离玻璃层的边缘约5

‑

10mm,密封条14的高度约为2

‑

10mm,密封条14可为一体结构,也可根据形状的需要由多个小密封条拼接而成,例如,当玻璃为矩形时,密封条由四个小密封条依次首尾相接构成矩形结构,当玻璃为三边形时,密封条由三个小密封条依次首尾相接构成三角形结构,当玻璃为六边形时,密封条由三个小密封条依次首尾相接构成六角形结构;所述密封条14的外侧与相邻的玻璃层所形成的槽内填充有结构胶15,所述密封条14的内侧与相邻的玻璃层所围成的密闭空腔内填充有透明防火胶16。透明防火胶16的具体配方及制备方法可参加前述的实施方式,在此

不再赘述。用该透明防火胶制作的隔热型复合防火玻璃具有较高的耐火隔热性,由于所使用的透明防火胶含水率低至30

‑

50wt%,发泡层发泡均匀,气孔率高,耐火隔热性好,可使防火玻璃耐火等级提高一个等级。其原因是:1、透明防火胶层的含水率低至30

‑

50wt%,室温下的硬度高,在温度上升过程中,透明防火胶粘性更强,更易粘附在玻璃表面不易脱落,形成发泡层相对更厚,耐火隔热性更好;2、透明防火胶层在发泡的过程中,由于自由水的含量比较少,初始形成的气泡比较小,限制了后期气泡的膨胀,因此透明防火胶发泡层的气泡小而均匀致密,气孔率更高,耐火隔热性更好;3、透明防火胶层含水率少,透明防火胶发泡时形成的水蒸气少,压力小,尤其是最外侧透明防火胶层发泡,可降低背火面玻璃层破裂的风险,从而提高其耐火隔热性能。

81.进一步的,由于玻璃层的锡面一侧耐腐蚀性更强,迎火面玻璃层和背火面玻璃层的锡面一侧朝向透明防火胶。这是由于镀膜玻璃的膜层位于非锡面(空气面),可以增强非锡面的耐腐蚀性。中间层的玻璃优选镀膜玻璃,以增强玻璃的整体耐腐蚀性。

82.在一些实施方式中,所述迎火面玻璃层为浮法玻璃或钢化玻璃,所述迎火面玻璃层的厚度为3

‑

10mm;

83.所述背火面玻璃层为钢化玻璃,所述背火面玻璃层的厚度为5

‑

10mm;

84.所述中间玻璃层为浮法玻璃或钢化玻璃,所述中间玻璃层的厚度为3

‑

10mm;

85.所述密封条选自丙烯酸胶条、丁基胶条或涂覆有密封玻璃胶的玻璃条,所述密封条的厚度为2

‑

10mm;

86.所述结构胶选自硅酮胶或聚硫胶,所述结构胶的厚度为2

‑

10mm;

87.所述透明防火胶的厚度为2

‑

10mm。

88.本实施方式中,密封条的最终厚度为1

‑

10mm,即腔体的厚度为1

‑

10mm。对于密封条来说情况有不同,如果是玻璃条或丙烯酸胶条,可直接选用相关尺寸;如果是丁基胶条,则需要选用比最终尺寸厚一点的胶条,经过热压后达到所需最终尺寸。

89.硅酮胶或聚硫胶固化前为流体,本身没有厚度,但是将聚硫胶或硅溶胶打入腔体后,腔体厚度是多少,结构胶厚度就是多少。

90.在一些实施方式中,靠近背火面玻璃层的中间玻璃层的强度小于等于背火面玻璃层的强度。

91.靠近背火面玻璃层的中间玻璃层的强度小于等于背火面玻璃层的强度,当最后一层透明防火胶层开始发泡膨胀时,防止背火面玻璃层由于强度低而破裂,从而使玻璃失去完整性而降低玻璃整体的耐火隔热性能。

92.进一步的,本发明的一个实施方式还提出一种隔热型复合防火玻璃的制备方法,其具体包括以下步骤:

93.(1)通过切割、磨边、倒角等处理得到所需的迎火面玻璃层、中间玻璃层和背火面玻璃层,并对需要钢化的玻璃层进行钢化处理,优选对背火面玻璃层进行钢化处理,并保证靠近背火面玻璃层的中间玻璃层的厚度≤背火面玻璃层的厚度;

94.(2)清洗迎火面玻璃层、中间玻璃层和背火面玻璃层,下面的步骤可从任意玻璃层开始,并没有严格的要求,但是最终各玻璃层的顺序需要严格按照设计要求,不能随意变化,下面以从背火面玻璃层开始为例来说明具体的步骤,沿背火面玻璃层的边部码放密封条,在玻璃一角留有灌浆口,将中间玻璃层与背火面玻璃层对齐边缘后通过密封胶粘接固

定,形成一个带有灌浆口的空腔;继续在中间玻璃层的边部码放密封条,在同样位置留有灌浆口,将第二块中间玻璃层与第一块中间玻璃层对齐边缘后通过密封胶粘接固定,形成第二个带有灌浆口的空腔;

……

依次将所有中间玻璃层及背火面玻璃层粘接固定后形成多玻多腔的结构;

95.若密封条为丁基条,则需要热压至所需厚度;若密封条为丙烯酸胶条或涂覆有密封玻璃胶的玻璃条,则仅需要压合即可;

96.在密封条的外侧与相邻的玻璃层所形成的凹槽内填充结构胶;

97.(3)透明防火胶的制备:采用前述透明防火胶的制备方法得到灌注用的透明防火胶;

98.(4)向上述步骤(2)中由密封条的内侧与相邻的玻璃层所形成的空腔中灌入上述步骤(3)中制备的透明防火胶,根据透明防火胶的密度和腔体的体积进行定量灌注;透明防火胶填充整个腔体后,灌注完成,然后在灌浆口处采用密封胶和结构胶做封口处理,得到隔热型复合防火玻璃的半成品;

99.(5)将步骤(4)制得的隔热型复合防火玻璃半成品转移至烘箱中,在60

‑

80℃的温度下反应6

‑

36h,使腔体中的透明防火胶原位反应固化,最终得到隔热型复合防火玻璃。

100.如图3所示,本发明的一个实施方式还提出一种非隔热型复合防火玻璃,其包括:迎火面玻璃层21和背火面玻璃层22,所述迎火面玻璃层21和背火面玻璃层22之间设有沿玻璃层边部的密封条23,所述密封条23距离玻璃层的边缘约5

‑

10mm,密封条23的高度约为2

‑

10mm,密封条23可为一体结构,也可根据形状的需要由多个小密封条拼接而成,例如,当玻璃为矩形时,密封条由四个小密封条依次首尾相接构成矩形结构,当玻璃为三边形时,密封条由三个小密封条依次首尾相接构成三角形结构,当玻璃为六边形时,密封条由三个小密封条依次首尾相接构成六角形结构;所述密封条23的外侧与所述迎火面玻璃层21和背火面玻璃层22所形成的槽内填充有结构胶24,所述密封条23的内侧与所述迎火面玻璃层21和背火面玻璃层22所围成的密闭空腔内填充有透明防火胶25。透明防火胶26的具体配方及制备方法可参加前述的实施方式,在此不再赘述。

101.用该透明防火胶制作的非隔热型复合防火玻璃具有较高的耐火完整性,由于所使用的透明防火胶含水率少,发泡层发泡均匀,气孔率高,耐火隔热性好,可使防火玻璃耐火等级提高一个等级。其原因是:1、透明防火胶层含水率少,室温下的硬度高,在温度上升过程中,透明防火胶粘性更强,更易粘附在玻璃表面不易脱落,形成发泡层相对更厚,耐火隔热性更好;2、透明防火胶层在发泡的过程中,由于自由水的含量比较少,初始形成的气泡比较小,限制了后期气泡的膨胀,因此透明防火胶发泡层的气泡小而均匀致密,气孔率更高,耐火隔热性更好;3、透明防火胶层含水率少,透明防火胶发泡时形成的水蒸气少,压力小,尤其是最外侧透明防火胶层发泡,可降低背火面玻璃层破裂的风险,从而提高其耐火隔热性能。

102.进一步的,由于玻璃层的锡面一侧耐腐蚀性更强,迎火面玻璃层和背火面玻璃层的锡面一侧朝向透明防火胶。这是由于镀膜玻璃的膜层位于非锡面(空气面),可以增强非锡面的耐腐蚀性。中间层的玻璃优选镀膜玻璃,以增强玻璃的整体耐腐蚀性。

103.在一些实施方式中,所述迎火面玻璃层为浮法玻璃或钢化玻璃,所述迎火面玻璃层的厚度为3

‑

10mm;

104.所述背火面玻璃层为钢化玻璃,所述背火面玻璃层的厚度为5

‑

10mm;

105.所述中间玻璃层为浮法玻璃或钢化玻璃,所述中间玻璃层的厚度为3

‑

10mm;

106.所述密封条选自丙烯酸胶条、丁基胶条或涂覆有密封玻璃胶的玻璃条,所述密封条的厚度为0.5

‑

10mm;

107.所述结构胶选自硅酮胶或聚硫胶,所述结构胶的厚度为2

‑

10mm;

108.所述透明防火胶的厚度为0.5

‑

10mm。

109.在一些实施方式中,所述迎火面玻璃层的强度≤背火面玻璃层的强度。

110.在正常情况下,迎火面玻璃层遇火首先炸裂,透明防火胶层开始发泡膨胀。在特殊情况下,温度缓慢上升,迎火面玻璃层未能及时炸裂,透明防火胶层开始发泡。如果背火面玻璃层的强度低于迎火面玻璃层,则可能使背火面玻璃层破裂,造成防火玻璃的完整性失效,从而使非隔热型复合防火玻璃的耐火性能不达标。

111.进一步的,本发明的一个实施方式还提出一种非隔热型复合防火玻璃的制备方法,其包括:

112.(1)通过切割、磨边、倒角等处理得到所需的迎火面玻璃层和背火面玻璃层,并对需要钢化的玻璃层进行钢化处理,优选对背火面玻璃层进行钢化处理,并保证迎火面玻璃层的厚度≤背火面玻璃层的厚度,以保证背火面玻璃层的强度大于迎火面玻璃层的强度,防止在遇火时由于透明防火胶的膨胀,导致背火面破裂失去完整性,在一些实施方式中,迎火面玻璃层的钢化强度≤背火面玻璃层的钢化强度的75%;但考虑到双面防火的必要,在有些实施方式中,同时对迎火面玻璃层进行钢化处理,迎火面玻璃层和背火面玻璃层选择相同厚度的钢化玻璃。

113.(2)清洗迎火面玻璃层和背火面玻璃层,下面的步骤可从迎火面玻璃层或背火面玻璃层开始,下面以从背火面玻璃层开始为例来说明具体的步骤,沿背火面玻璃层的边部放密封条,在玻璃一角留有灌浆口,将迎火面玻璃层与背火面玻璃层对齐边缘后通过密封胶粘接固定,形成一个带有灌浆口的空腔;若密封胶为丁基胶条,则需要热压至所需厚度;若密封条为丙烯酸胶条或涂覆有密封玻璃胶的玻璃条,则仅需要压合即可;在密封条的外侧与迎火面玻璃层和背火面玻璃层所形成的凹槽内填充结构胶;

114.(3)透明防火胶的制备:采用前述透明防火胶的制备方法得到灌注用的透明防火胶;

115.(4)向上述步骤(2)中由密封条的内侧与迎火面玻璃层和背火面玻璃层所形成的空腔中灌入上述步骤(3)中制备的透明防火胶,根据透明防火胶的密度和腔体的体积进行定量灌注;透明防火胶填充整个腔体后,灌注完成,然后在灌浆口处采用密封胶和结构胶做封口处理,得到非隔热型复合防火玻璃的半成品;

116.(5)将步骤(4)得到的非隔热型复合防火玻璃半成品转移至烘箱中,在60

‑

90℃的温度下反应2

‑

8h,使腔体中的透明防火胶原位反应固化,最终得到非隔热型复合防火玻璃。

117.本发明的透明防火胶既可以用于制备隔热型复合防火玻璃,也可以用于制备非隔热型复合防火玻璃。隔热型复合防火玻璃需要起到隔热的效果,因此防火夹层厚度较厚,遇火发泡厚度也就更大,隔热效果更好。非隔热型复合防火玻璃层仅需要保护背火面玻璃层不炸裂即可,因此一般厚度较薄且用于外窗质量也较轻,当然也不排除厚的情况。

118.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范

围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

119.在本发明以下实施例中,若没有特殊说明,所用试剂皆可在市场上购买得到,若没有特殊说明,所涉及的方法皆为常规方法。

120.在本发明以下实施例中,若无特殊说明,所涉及的组分均为本领域技术人员熟知的市售商品。

121.实施例1

122.一种透明防火胶,以重量份计,其由以下原料制成:质量浓度为45%的纳米二氧化硅溶胶50kg、质量浓度为40%的钾水玻璃溶液38kg、蔗糖0.5kg、磷酸二氢钾0.1kg、硼酸0.3kg、丙三醇5kg、mgcl

2 10kg、淀粉0.05kg、多聚磷酸钠0.4kg、聚醚改性有机硅0.5kg和氟硅酸钠0.15kg。

123.该透明防火胶的制备方法具体包括以下步骤:在纳米二氧化硅溶胶中依次加入成炭剂、成炭助剂、耐热稳定剂、无机抗冷凝剂、离子固定剂、存储稳定剂、消泡剂和交联剂,搅拌均匀,得到第一溶液;将钾水玻璃溶液与该第一溶液混合,在40℃的温度下搅拌50min,在

‑

0.08mpa的真空下除气40min,采用160

‑

180目的筛网进行过滤,得到透明防火胶。

124.使用该透明防火胶制备隔热型复合防火玻璃的方法,包括如下具体步骤:

125.(1)通过切割、磨边、倒角、钢化处理得到迎火面玻璃层、中间玻璃层和背火面玻璃层;

126.(2)采用厚度为7mm的丁基胶条作为密封条,在距玻璃边部6

‑

10mm处沿着玻璃周边码放在迎火面玻璃层的表面,在其中一角留有灌浆口,再把中间玻璃层放置在已码放丁基胶条的迎火面玻璃层上;然后把厚度为7mm的另一丁基胶条距玻璃边部6

‑

10cm处沿着玻璃周边码放在中间玻璃层的表面,同样位置留有灌浆口,再把背火面玻璃层放置在已码放丁基胶条的中间玻璃层上,在玻璃边缘紧挨着丁基胶条间隔放置一些5mm厚的定厚块;再将层叠后的玻璃经过可加热的层压机压合至腔体厚度为5mm,同时丁基胶条将迎火面玻璃层、中间玻璃层和背火面玻璃层粘接在一起;用打胶机向由丁基胶条与相邻的玻璃层之间所形成的凹槽内打入混合好的双组份硅酮胶,放置一晚,待硅酮胶固化后,分别向两个密闭空腔内灌注前面制备的透明防火胶,根据腔体的体积进行定量灌注,使透明防火胶填充整个腔体,灌完之后,用丁基胶条进行封口处理,并在封口处分别用硅酮胶填充,得到复合防火玻璃半成品;

127.(3)将步骤(2)得到的复合防火玻璃半成品送入烘箱,在75℃的温度下进行固化反应8h,原位反应固化后,形成透明的透明防火胶层,得到隔热型复合防火玻璃成品。

128.上述步骤(3)得到的隔热型复合防火玻璃a1,如图1所示,包括:迎火面玻璃层11、背火面玻璃层12和一块中间玻璃层13,各玻璃层均为5mm厚的钢化玻璃,两层透明防火胶层16的厚度也均为5mm。

129.以下检测中,厚度采用游标卡尺测量;透光度采用透光度测试仪测量;耐火隔热性能标准是采用专业的烧检炉;耐寒性能采用高低温箱进行检测;耐热性能采用烘箱进行检测;耐紫外线辐照性能在耐紫外线辐照试验机中进行。

130.经检测,实施例1得到的隔热型复合防火玻璃的性能指标为:总厚度:25mm,可见光透过率:82.3%,耐火隔热性:113min,耐寒性:在

‑

25℃恒温下6h外观无变化,耐热性:在50

℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试验后,可见光透过率变化仅为2.1%。

131.使用该透明防火胶制备非隔热型复合防火玻璃的方法,包括如下具体步骤:

132.(1)将各个玻璃层分别进行切割、磨边、倒角、钢化处理;

133.(2)采用厚度为2mm的丁基胶条作为密封胶,在距边6

‑

10mm处沿着玻璃周边码放在5mm钢化玻璃的表面,在其中一角留有灌浆口,再把3mm非钢化玻璃放置在已码放丁基胶条的5mm钢化玻璃上,玻璃经过可加热的层压机压合至腔体厚度1mm,同时两块玻璃被丁基胶条粘接在一起。再用打胶机把丁基胶与玻璃板之间的凹槽内打入混合好的双组份硅酮胶,放置一晚待硅酮胶固化后即向两个密闭空腔内灌注无机防火液,根据腔体的体积进行定量灌注,灌完之后使防火液填充整个腔体,用丁基胶封口处理,并在封口处分别用硅酮胶填充,制得非隔热型复合防火玻璃半成品。

134.(3)将步骤(2)得到的非隔热型复合防火玻璃半成品送入烘箱,在60℃固化反应8h后,无机防火液原位反应法固化后形成透明防火胶层,得到非隔热型复合防火玻璃成品。

135.上述步骤(3)得到的非隔热型复合防火玻璃b1,如图3所示,包括:迎火面玻璃层21和背火面玻璃层22。其中迎火面玻璃层21为厚度3mm的浮法玻璃,背火面玻璃层为厚度5mm的钢化玻璃。透明防火胶层25的厚度为1mm。

136.经检测,实施例1得到的非隔热型复合防火玻璃的性能指标为:总厚度:9mm,可见光透过率:85.8%,耐火完整性:115min,耐寒性:在

‑

25℃恒温下6h外观无变化,耐热性:在50℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试验后,可见光透过率变化仅为2.4%。

137.实施例2

138.一种透明防火胶,以重量份计,其由以下原料制成:质量浓度为48%的纳米二氧化硅溶胶55kg、质量浓度为42%的钠水玻璃溶液28kg、果糖0.3kg、磷酸氢钾0.2kg、硼砂0.5kg、乙二醇2kg、mgcl

2 13kg、氧化锌0.1kg、多聚磷酸钾0.5kg、聚氧乙烯聚氧丙烯季戊四醇醚0.2kg和氟化铝0.3kg。

139.该透明防火胶的制备方法具体包括以下步骤:在纳米二氧化硅溶胶中依次加入成炭剂、成炭助剂、耐热稳定剂、无机抗冷凝剂、离子固定剂、存储稳定剂、消泡剂和交联剂,搅拌均匀,得到第一溶液;将钾水玻璃溶液与该第一溶液混合,在60℃的温度下搅拌30min,在

‑

0.06mpa的真空下除气30min,采用150

‑

170目的筛网进行过滤,得到透明防火胶。

140.采用与实施例1相同的制备方法制备隔热型复合防火玻璃a2,其不同在于:得到的隔热型复合防火玻璃,如图2所示,包括:迎火面玻璃层11、背火面玻璃层12和两块中间玻璃层13,且向形成的三个密闭空腔内灌注前面制备的透明防火胶。迎火面玻璃层11和背火面玻璃层12均采用8mm厚的钢化玻璃,两块中间玻璃层13均为5mm厚的钢化玻璃,三层透明防火胶层16的厚度也均为5mm。

141.经检测,采用与实施例1相同的检测方法,实施例2的隔热型复合防火玻璃的性能指标为:总厚度:41mm,可见光透过率:78.8%,耐火隔热性:148min,耐寒性:在

‑

25℃恒温下6h外观无变化,耐热性:在50℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试验后,可见光透过率变化仅为2.7%。

142.采用与实施例1相同的制备方法制备非隔热型复合防火玻璃b2,如图3所示,包括:

迎火面玻璃层21和背火面玻璃层22。其中迎火面玻璃层21和背火面玻璃层22均为8mm厚的钢化玻璃。透明防火胶层25的厚度为2mm。

143.经检测,实施例2得到的非隔热型复合防火玻璃的性能指标为:总厚度:18mm,可见光透过率:82.5%,耐火完整性:132min,耐寒性:在

‑

25℃恒温下6h外观无变化,耐热性:在50℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试验后,可见光透过率变化仅为1.6%。

144.实施例3

145.一种透明防火胶,以重量份计,其由以下原料制成:质量浓度为50%的纳米二氧化硅溶胶45kg、质量浓度为45%的以1:3的摩尔比混合的钠水玻璃溶液和钾水玻璃溶液40kg、葡萄糖1.0kg、磷酸二氢钠0.3kg、硼砂0.8kg、mgcl

2 7kg、cacl

2 8kg、异丙醇2kg和季戊四醇3kg、氧化铝0.08kg、多聚磷酸钾0.3kg、聚氧丙烯氧化乙烯甘油醚0.1kg和碳酸氢钾0.2kg。

146.采用与实施例1相同的制备方法制备隔热型复合防火玻璃a3,本实施例所述隔热型复合防火玻璃的结构为:迎火面玻璃层和背火面玻璃层均采用5mm厚的钢化玻璃,三块中间玻璃层均为5mm厚的钢化玻璃,四层透明防火胶层的厚度也均为5mm。

147.实施例3的隔热型复合防火玻璃的性能指标为:总厚度45mm,可见光透过率:76.9%,耐火隔热性:177min,耐寒性:在

‑

25℃恒温下6h外观无变化,耐热性:在50℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试验后,可见光透过率变化仅为1.9%。

148.采用与实施例1相同的制备方法制备非隔热型复合防火玻璃b3,如图3所示,包括:迎火面玻璃层21和背火面玻璃层22。其中迎火面玻璃层21和背火面玻璃层22均为8mm厚的钢化玻璃。透明防火胶层25的厚度为4mm。

149.经检测,实施例3得到的非隔热型复合防火玻璃的性能指标为:总厚度:20mm,可见光透过率:81.7%,耐火完整性:152min,耐寒性:在

‑

25℃恒温下6h外观无变化,耐热性:在50℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试验后,可见光透过率变化仅为1.1%。

150.对比例1

151.一种透明防火胶,以重量份计,其由以下原料制成:质量浓度为45%的纳米二氧化硅溶胶45kg、质量浓度为45%的钾水玻璃溶液38kg、蔗糖0.5kg、磷酸二氢钾0.1kg、硼酸0.3kg、丙三醇15kg、淀粉0.05kg、多聚磷酸钠0.4kg、聚醚改性有机硅0.5kg和氟硅酸钠0.15kg。

152.使用对比例1的透明防火胶得到隔热型复合防火玻璃d1,其玻璃结构与实施例1中的玻璃结构相同,生产过程也相同,只是透明防火胶不同。

153.经检测,对比例1得到的隔热型复合防火玻璃的性能指标为:总厚度:25mm,可见光透过率:83.4%,耐火隔热性:104min,耐寒性:在

‑

20℃恒温下6h外观无变化,耐热性:在50℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试验后,可见光透过率变化仅为2.1%。

154.使用对比例1的透明防火胶得到非隔热型复合防火玻璃e1,其玻璃结构与实施例1中的玻璃结构相同,生产过程也相同。经检测,对比例1得到的非隔热型复合防火玻璃的性能指标为:总厚度:9mm,可见光透过率:86.1%,耐火完整性:112min,耐寒性:在

‑

20℃恒温下6h外观无变化,耐热性:在50℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试

验后,可见光透过率变化仅为2.5%。

155.对比例2

156.一种透明防火胶,以重量份计,其由以下原料制成:质量浓度为45%的纳米二氧化硅溶胶13kg、质量浓度为45%的钾水玻璃溶液34kg、去离子水36kg、蔗糖0.3kg、磷酸二氢钾0.1kg、硼砂0.5kg、乙二醇15kg、氧化锌0.05kg、多聚磷酸钾0.5kg、聚醚改性有机硅0.5kg和氟硅酸钠0.15kg。

157.使用对比例2的透明防火胶得到隔热型复合防火玻璃d2,其玻璃结构与实施例2中的玻璃结构相同,生产过程也相同。经检测,对比例2得到的隔热型复合防火玻璃的性能指标为:总厚度:41mm,可见光透过率:79.8%,耐火隔热性:109min,耐寒性:在

‑

20℃恒温下6h外观无变化,耐热性:在50℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试验后,可见光透过率变化仅为2.4%。

158.使用对比例2的透明防火胶得到非隔热型复合防火玻璃e2,其玻璃结构与实施例2中的玻璃结构相同,生产过程也相同。经检测,对比例2得到的非隔热型复合防火玻璃的性能指标为:总厚度:18mm,可见光透过率:83.7%,耐火完整性:96min,耐寒性:在

‑

20℃恒温下6h外观无变化,耐热性:在50℃恒温下6h外观无变化,耐紫外线性能:紫外线辐照100h试验后,可见光透过率变化仅为2.2%。

159.将以上实施例与对比例的隔热型复合防火玻璃的性能和非隔热型复合防火玻璃的性能分别列在表1和表2中。

160.表1实施例与对比例的隔热型复合防火玻璃的性能

[0161][0162]

表2实施例与对比例的非隔热型复合防火玻璃的性能

[0163][0164]

由表1和表2可见,减少透明防火胶中水的含量可以明显提高防火玻璃的耐火性能,主要是由于:透明防火胶含水率高,在遇火经历100

‑

150℃时,透明防火胶特别容易软化下坠,导致玻璃表面的透明防火胶大量减少,影响后期发泡层的厚度,从而导致发泡层的耐火隔热性能降低;另外,透明防火胶的含水率高时,容易在升温过程中产生大量的水蒸气,导致腔体中的气压升高,导致背火面玻璃层破裂的几率增大,从而使玻璃失去耐火完整性。

[0165]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0166]

可以理解的是,上述装置中的相关特征可以相互参考。另外,上述实施例中的“第一”、“第二”等是用于区分各实施例,而并不代表各实施例的优劣。

[0167]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1