复合材料、量子点发光二极管及其制备方法与流程

1.本发明涉及量子点发光二极管领域,尤其涉及复合材料、量子点发光二极管及其制备方法。

背景技术:

2.现今主流的显示技术是lcd显示技术,需要用背光源,存在着功耗居高不下、结构工艺复杂、成本高等诸多局限。当量子点取代传统的荧光粉,可极大地提升显示屏的色域。量子点在背光源模组中的应用表明,显示屏色域可从72%ntsc提升至110%ntsc。然而,当量子点摆脱背光源技术,利用有源矩阵量子点发光二极管显示器件(qled)时,相较于传统的背光源lcd,自发光的qled在黑色表现、高亮度条件等场景下的显示效果更加突出、功耗更小、可适应的温度范围更宽广,并可以制备色域高达130%ntsc的显示屏。

3.量子点具有优异的光学性质,包括光谱发光峰位连续可调、色纯度高、稳定性好,是一种优异的发光和光电材料。量子点显示是利用量子点的特殊性能来实现高性能、低成本的显示技术,其色域值可以高达130%ntsc色域左右,超过传统的显示技术色域的覆盖率,展现出极致画质,实现更加自然原色的展现画面。然而,量子点表面包覆着较长的油酸碳链,形成势垒,阻碍载流子的运动,导致器件中载流子的运输能力低,器件发光效率仍然较低。

4.因此,现有技术仍有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种复合材料、量子点发光二极管及其制备方法,旨在解决现有量子点的载流子传输效率较低的问题。

6.本发明的技术方案如下:

7.本发明的第一方面,提供一种复合材料,包括量子点和mn4型半金属,量子点和mn4型半金属结合,其中,mn4型半金属中m为最外层为3d电子轨道的金属原子。

8.可选地,量子点和mn4型半金属通过短链有机配体结合,短链有机配体的一端为第一官能团、另一端为第二官能团,第一官能团与量子点表面的金属元素结合,第二官能团与mn4型半金属表面的金属元素结合。

9.可选地,第一官能团为巯基,第二官能团选自羧基、羟基、氨基中的一种。

10.可选地,短链有机配体选自巯基乙酸、巯基乙醇、巯基乙胺、巯基丙酸中的一种或多种。

11.可选地,mn4型半金属选自fen4型半金属、con4型半金属、mnn4型半金属和aln4型半金属中的一种或多种。

12.可选地,量子点与mn4型半金属的摩尔比为1:(0.1~0.3)。

13.本发明的第二方面,提供一种复合材料的制备方法,其中,包括步骤:

14.提供量子点溶液和mn4型半金属,其中mn4型半金属中m为最外层为3d电子轨道的金

属原子;

15.将量子点溶液和mn4型半金属混合,在搅拌下进行反应,得到量子点和mn4型半金属结合的复合材料。

16.可选地,反应的温度为200~250℃,和/或,反应的时间为0.5~1h。

17.本发明的第三方面,提供一种量子点发光二极管,包括量子点发光层,量子点发光层包括本发明的复合材料。

18.本发明的第四面,提供一种量子点发光二极管的制备方法,其中,包括步骤:

19.制备量子点发光层,量子点发光层的材料包括本发明的复合材料。

20.有益效果:本发明中,由于mn4型半金属拥有较高的载流子迁移率,通过与量子点结合,可以提高量子点的载流子传输性能,促进电子与空穴在量子点有效地复合,提高器件的发光效率;同时,可以降低激子累积对器件性能的影响,提高器件的稳定性。

附图说明

21.图1为fen4型半金属的化学结构式。

22.图2为本发明实施例提供的一种复合材料的制备方法的流程示意图。

23.图3为本发明实施例提供的一种量子点发光二极管的结构示意图。

24.图4为本发明实施例提供的一种量子点发光二极管的制备方法的流程示意图。

具体实施方式

25.本发明提供一种复合材料、量子点发光二极管及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.发明人意外地发现,半金属(half metal)材料由于其某一自旋方向为金属导电行为,另一自旋方向为半导体导电行为的特点,使得其在电子学器件方面具有广阔的应用前景。在传统的半金属能带结构中,导带与价带有少量的重叠(很小的负能隙)或刚好相切(零能隙),从而导致这种半金属宏观载流子传输性能比典型的金属要弱,而比典型的半导体的传输性能要强。mn4型半金属,如fen4型半金属的本征空穴迁移率最高可达5.98

×

105cm2·

v-1

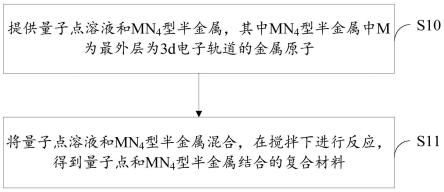

·

s-1

和6.74

×

105cm2·

v-1

·

s-1

,极具应用潜力。进一步研究发现,将半金属材料与量子点复合作为量子点发光层材料,可以提高量子点发光层的载流子传输效率,促进电子与空穴在量子点发光层中有效复合,提高量子点发光二极管的性能。

27.基于此,本发明实施例提供一种复合材料,包括量子点和mn4型半金属,量子点和mn4型半金属结合,其中,mn4型半金属中m为最外层为3d电子轨道的金属原子。

28.本实施例中,mn4型半金属材料为,以m原子为中心、n原子占据顶点位置的mn4四面体和n=n键为基元构建的类金刚石结构的一类材料(mn4四面体中m为最外层为3d电子轨道的金属原子)。以fen4型半金属为例,通过以fe原子为中心的fen4四面体和n=n键为基元构建了类金刚石结构的fen4型半金属,见图1所示。n=n双键中的π*键(π反键)提供高浓度的离域电子,对该材料的导电性起着决定性的作用,其电导率高达5.07

×

105s/cm。n=n键一方面提供载流子输运的桥梁,另一方面n原子和m金属原子构成的四面体使得3d电子轨道在晶体场的作用下发生劈裂,两者进一步杂化成键使得某个自旋方向上的能态劈裂为成键态

和反成键态,进而打开带隙,使此类mn4型半金属的带隙大于2ev,从而可用于半导体电子学器件的应用中。

29.另外,现有量子点表面通常包覆着长链有机配体(如油酸),形成势垒,阻碍载流子的运动,导致器件中载流子传输性能差,器件发光效率低。本实施例中,通过将量子点与mn4型半金属结合,由于mn4型半金属拥有较高的载流子迁移率,可以提高量子点的载流子传输性能,促进电子与空穴在量子点有效地复合,提高器件的发光效率;同时,可以降低激子累积对器件性能的影响,提高器件的稳定性。

30.在一种实施方式中,mn4型半金属可以选自fen4型半金属、con4型半金属、mnn4型半金属和aln4型半金属等中的一种或多种,但不限于此。

31.在一种实施方式中,量子点和mn4型半金属通过短链有机配体结合,短链有机配体的一端为第一官能团、另一端为第二官能团,第一官能团与量子点表面的金属元素结合,第二官能团与mn4型半金属表面的金属元素结合。需说明的是,短链有机配体指的是主链碳原子数小于8。

32.在一种实施方式中,第一官能团为巯基,第二官能团选自羧基、羟基、氨基等中的一种。即短链有机配体通过一端的巯基与量子点表面的金属元素相连,通过另一端的羧基、羟基、氨基等与mn4型半金属表面的金属元素相连。

33.在一种实施方式中,短链有机配体可以选自巯基乙酸、巯基乙醇、巯基乙胺、巯基丙酸等中的一种或多种,但不限于此。

34.在一种实施方式中,量子点与mn4型半金属的摩尔比为1:(0.1~0.3)。当摩尔比小于1:0.1时,mn4半金属与量子点复合的量较少,对于提高量子点载流子效率作用不明显;当摩尔比大于1:0.3时,mn

4-量子点复合材料在第三有机溶剂(见下文)中的分散效果不好,导致形成的量子点发光层粗糙度较高,影响器件性能。

35.本发明实施例提供一种复合材料的制备方法,如图2所示,包括步骤:

36.s10、提供量子点溶液和mn4型半金属,其中mn4型半金属中m为最外层为3d电子轨道的金属原子;

37.s11、将量子点溶液和mn4型半金属混合,在搅拌下进行反应,得到量子点和mn4型半金属结合的复合材料。

38.步骤s10中,在一种实施方式中,mn4型半金属的制备方法,包括步骤:将金属盐和氮源溶解于第一有机溶剂中,搅拌后,转移到高压高温反应釜中;先对反应釜施加高压,待压力升至预定压力后进行升温,待升温至预定温度后进行保温保压至预定时间,最后在预定压力下降温,待降至室温后进行卸压处理,制得mn4型半金属。

39.关于mn4型半金属的具体细节见上文,在此不再赘述。

40.在一种实施方式中,氮源可以选自尿素、硫酸铵、硝酸铵、氯化铵等中的一种或多种,但不限于此。

41.在一种实施方式中,第一有机溶剂可以选自四氢呋喃(thf)、二甲基甲酰胺(dmf)、二甲基亚砜(dmso)等非质子极性溶剂等中的一种或多种,但不限于此。

42.在一种实施方式中,按摩尔比计,金属盐与氮源的摩尔比为1:(5~7)。因为当金属盐与氮源的摩尔比小于1:5时,氮源不足,金属盐过量,生成mn4的反应不够充分;当金属盐与氮源的摩尔比大于1:7时,氮源过量,容易形成杂质化合物,不容易除去。当金属盐的摩尔

量与氮源的摩尔量比为1:(5~7)时,可以确保反应充分得到mn4型半金属。

43.在一种实施方式中,预定压力为10~20gpa。

44.在一种实施方式中,预定温度为40~300℃。

45.在一种实施方式中,预定时间为2~4h。

46.步骤s10中,在一种实施方式中,量子点为表面结合短链有机配体的量子点,短链有机配体的一端为第一官能团、另一端为第二官能团,短链有机配体通过第一官能团与量子点表面的金属元素相连。

47.在一种实施方式中,第一官能团为巯基,第二官能团选自羧基、羟基、氨基等中的一种。

48.在一种实施方式中,短链有机配体可以选自巯基乙酸、巯基乙醇、巯基乙胺、巯基丙酸等中的一种或多种,但不限于此。

49.在一种实施方式中,表面结合短链有机配体的量子点的制备方法,包括步骤:

50.将原始量子点分散于第二有机溶剂中,得到原始量子点溶液;其中,原始量子点的表面结合有长链有机配体;

51.提供短链有机配体,短链有机配体与量子点的结合力强于长链有机配体与量子点的结合力;

52.将原始量子点溶液和短链有机配体混合,进行配体交换,得到表面结合短链有机配体的量子点。

53.需说明的是,本实施例中,长链有机配体指的是主链碳原子数大于等于8。

54.在一种实施方式中,长链有机配体选自主链碳原子数大于等于8的有机羧酸、主链碳原子数大于等于8的有机胺等中的一种或多种。

55.作为举例,主链碳原子数大于等于8的有机羧酸选自辛酸、壬酸、癸酸、十一烷基酸、十二烷基酸、十三烷基酸、十四烷基酸、十六烷基酸、十八烷基酸、十一烯酸、十二烯酸、十三烯酸、十四烯酸、十五烯酸、十六烯酸、十七烯酸和十八烯酸等中的一种或多种。

56.作为举例,主链碳原子数大于等于8的有机胺选自辛胺、壬胺、癸胺、十二胺、十四胺、十六胺和十八胺等中的一种或多种。

57.在一种实施方式中,量子点可以选自cdse、znse、pbse、cdte、inp、gan、gap、alp、inn、znte、inas、gaas、caf2、cd

1-x

zn

x

s、cd

1-x

zn

x

se、cdseys

1-y

、pbseys

1-y

、znxcd

1-x

te、cds/zns、cd

1-x

zn

x

s/zns、cd

1-x

zn

x

se/znse、cdse

1-xsx

/cdseys

1-y

/cds、

58.cdse/cd

1-x

zn

x

se/cdyzn

1-y

se/znse、cd

1-x

zn

x

se/cdyzn

1-y

se/znse、cds/cd

1-x

zn

x

s/cdyzn

1-y

s/zns、nayf4、nacdf4、cd

1-x

znxseys

1-y

、cdse/zns、cd

1-x

zn

x

se/zns、cdse/cds/zns、cdse/znse/zns、cd

1-x

zn

x

se/cdyzn

1-y

s/zns、inp/zns等中的一种或多种,但不限于此。

59.在一种实施方式中,第二有机溶剂可以选自1-十八烯(ode)、1-十六烯和1-二十烯等高沸点烯烷烃等中的一种或多种。

60.在一种实施方式中,原始量子点溶液的浓度为20~50mg/ml。在此浓度范围内,原始量子点在第二有机溶剂中不易团聚,可以获得较佳的分散效果,从而在配体交换反应的时候获得最佳的接触面积。若原始量子点的浓度过低会引起在第二有机溶剂中的分散度过大,颗粒间的间距过大而引起短链有机配体的过量嫁接,最终影响量子点发光层性能;若原始量子点浓度过高则容易形成团聚物,无法与短链有机配体形成良好的接触环境。

61.在一种实施方式中,原始量子点与短链有机配体的体积比为(30~50):1。在此范围下,短链有机配体可以在第二有机溶剂中较好地分散,且可以与量子点颗粒充分接触,并在其表面附着上合适的量;若短链有机配体的量过少,则无法保证短链有机配体充分包裹量子点;若短链有机配体过量,会降低了量子点的发光效率。

62.在一种实施方式中,配体交换的温度为200~250℃;和/或配体交换的时间为0.5~1h。

63.步骤s11中,将mn4型半金属加入到量子点溶液中,在搅拌下进行反应;反应结束后,待反应溶液降至室温,采用沉淀剂沉淀并清洗,制得mn4型半金属与量子点结合的复合材料。制备得到的复合材料重新分散于第三有机溶剂中,得到复合材料溶液,待用。在一种实施方式中,第三有机溶剂可以选自正己烷、正辛烷、正癸烷、氯仿和ode等非极性溶剂中的一种,但不限于此。

64.在一种实施方式中,按摩尔比计,量子点和mn4型半金属的摩尔比为1:(0.1~0.3)。当摩尔比小于1:0.1时,mn4半金属与量子点复合的量较少,对于提高量子点载流子效率作用不明显;当摩尔比大于1:0.3时,制得的mn

4-量子点复合材料在第三有机溶剂中的分散效果不好,导致形成的量子点发光层粗糙度较高,影响器件性能。

65.在一种实施方式中,反应的温度为200~250℃。

66.在一种实施方式中,反应的时间为0.5~1h。

67.本实施例中,通过对原始量子点进行配体交换,使交换后的量子点表面结合短链有机配体,该短链有机配体一端的巯基与量子点表面的金属元素进行连接,而另一端的羟基、羧基、胺基等与半金属中的金属元素进行连接,通过该短链有机配体使得量子点与mn4型半金属相结合。由于mn4型半金属具有较高的载流子迁移率,从而提高了量子点的载流子传输性能,促进电子-空穴在量子点有效地复合,提高器件的发光效率;同时,降低激子累积对器件性能的影响,提高器件性能。另外,本发明实施例的复合材料的制备方法简单,适合大面积、大规模制备。

68.本发明实施例提供一种量子点发光二极管,其中,包括量子点发光层,量子点发光层包括本发明实施例的复合材料。

69.本实施例中,量子点发光二极管有多种形式,且量子点发光二极管分正型结构和反型结构,本发明实施例将主要以如图3所示的正型结构的量子点发光二极管为例进行详细介绍。如图3所示,本发明实施例量子点发光二极管包括衬底1、阳极2、空穴传输层3、量子点发光层4、电子传输层5和阴极6,其中,量子点发光层4包括本发明实施例的复合材料。

70.在一种实施方式中,复合材料包括量子点和mn4型半金属,量子点和mn4型半金属结合,其中,mn4型半金属中m为最外层为3d电子轨道的金属原子。

71.在一种实施方式中,复合材料由量子点和mn4型半金属组成,量子点和mn4型半金属结合,其中,mn4型半金属中m为最外层为3d电子轨道的金属原子。

72.在一种实施方式中,量子点和mn4型半金属通过短链有机配体结合,短链有机配体的一端为第一官能团、另一端为第二官能团,第一官能团与量子点表面的金属元素结合,第二官能团与mn4型半金属表面的金属元素结合。

73.在一种实施方式中,第一官能团为巯基,第二官能团选自羧基、羟基、氨基等中的一种。即短链有机配体通过一端的巯基与量子点表面的金属元素相连,通过另一端的羧基、

羟基、氨基等与mn4型半金属表面的金属元素相连。

74.在一种实施方式中,短链有机配体可以选自巯基乙酸、巯基乙醇、巯基乙胺、巯基丙酸等中的一种或多种,但不限于此。

75.本实施例中,mn4型半金属材料为,以m原子为中心、n原子占据顶点位置的mn4四面体和n=n键为基元构建的类金刚石结构的一类材料(mn4四面体中m为最外层为3d电子轨道的金属原子)。以fen4型半金属为例,通过以fe原子为中心的fen4四面体和n=n键为基元构建了类金刚石结构的fen4型半金属。n=n双键中的π*键(π反键)提供高浓度的离域电子,对该材料的导电性起着决定性的作用,其电导率高达5.07

×

105s/cm。n=n键一方面提供载流子输运的桥梁,另一方面n原子和m金属原子构成的四面体使得3d电子轨道在晶体场的作用下发生劈裂,两者进一步杂化成键使得某个自旋方向上的能态劈裂为成键态和反成键态,进而打开带隙,使此类mn4型半金属的带隙大于2ev,从而可用于半导体电子学器件的应用中。

76.另外,由于mn4型半金属拥有较高的载流子迁移率,通过与量子点结合,可以提高量子点的载流子传输性能,促进电子与空穴在量子点有效地复合,提高器件的发光效率;同时,降低激子累积对器件性能的影响,提高器件的稳定性。

77.在一种实施方式中,衬底可以为刚性材质的衬底,如玻璃等,也可以为柔性材质的衬底,如pet或pi等中的一种。

78.在一种实施方式中,阳极可以选自铟掺杂氧化锡(ito)、氟掺杂氧化锡(fto)、锑掺杂氧化锡(ato)和铝掺杂氧化锌(azo)等中的一种或多种。

79.在一种实施方式中,空穴传输层的材料可以选自具有良好空穴传输性能的材料,例如可以为但不限于tfb、pvk、poly-tpd、tcta、pedot:pss、cbp等中的一种或多种。

80.在一种实施方式中,空穴传输层的厚度为20~60nm。若空穴传输层的厚度过薄,则无法保证载流子的传输性能,导致空穴无法到达量子点发光层而引起的传输层空穴-电子复合,从而引起淬灭;若空穴传输层的厚度过厚,则会引起膜层透光性下降,并引起器件载流子通过性降低,导致器件整体导电率下降。

81.在一种实施方式中,电子传输层的材料可以选自具有良好电子传输性能的材料,例如可以为但不限于n型的zno、tio2、fe2o3、sno2、ta2o3、alzno、znsno、insno等中的一种或多种。

82.在一种实施方式中,阴极可选自铝(al)电极、银(ag)电极和金(au)电极等中的一种,还可选自纳米铝线、纳米银线和纳米金线等中的一种。

83.需说明的是,本发明量子点发光二极管还可以包含以下功能层的一层或者多层:设置于空穴传输层与阳极之间的空穴注入层,设置于电子传输层与阴极之间的电子注入层。

84.本发明实施例提供一种量子点发光二极管的制备方法,其中,包括步骤:制备量子点发光层,量子点发光层的材料包括本发明实施例的复合材料。

85.下面以图3所示结构的量子点发光二极管为例,对量子点发光二极管的制备方法做详细介绍。如图4所示,本实施例量子点发光二极管的制备方法,包括步骤:

86.s20、在阳极(形成于衬底上)上形成空穴传输层;

87.s21、在空穴传输层上形成量子点发光层;其中,量子点发光层的材料包括本发明

实施例的复合材料;

88.s22、在量子点发光层上形成电子传输层;

89.s23、在电子传输层上形成阴极,得到量子点发光二极管。

90.本发明实施例中,关于复合材料的制备方法见上文,在此不再赘述。

91.步骤s20中,为了得到高质量的空穴传输层,阳极需要经过预处理过程。其中预处理过程具体包括:将阳极用清洁剂清洗,初步去除阳极表面存在的污渍,随后依次在去离子水、丙酮、无水乙醇、去离子水中分别超声清洗20min,以除去表面存在的杂质,最后用高纯氮气吹干,即可得到阳极。

92.在一种实施方式中,可以采用滴涂、旋涂、浸泡、涂布、打印、蒸镀等不限于此的制备方式,在阳极上形成空穴传输层。

93.在一种实施方式中,步骤s20具体包括:将配制好的空穴传输层材料的溶液旋涂于阳极上,然后在300~350℃下进行热退火处理,得到空穴传输层。其中,可以通过调节溶液的浓度、旋涂速度和旋涂时间来控制膜厚,空穴传输层的厚度可以为20~60nm。

94.在一种实施方式中,步骤s21具体包括:将已旋涂上空穴传输层的基片置于匀胶机上,将配制好的本发明实施例的复合材料溶液旋涂于空穴传输层上,然后进行热退火处理,得到量子点发光层。其中,可以通过调节溶液的浓度、旋涂速度和旋涂时间来控制膜厚,量子点发光层的厚度可以为20~60nm。

95.在一种实施方式中,可以采用滴涂、旋涂、浸泡、涂布、打印、蒸镀等不限于此的制备方式,在量子点发光层上形成电子传输层。

96.在一种实施方式中,步骤s22具体包括:将已旋涂上量子点发光层的基片置于匀胶机上,将配制好的电子传输层材料的溶液旋涂于量子点发光层上,然后在200~300℃下进行热退火处理,得到电子传输层。其中,可以通过调节溶液的浓度、旋涂速度和旋涂时间来控制膜厚,电子传输层的厚度可以为20~60nm。其中,退火可以在空气中退火、亦可以在氮气氛围中退火,具体根据实际需要选择退火氛围。

97.在一种实施方式中,步骤s23具体包括:将沉积完各功能层的基片置于蒸镀仓中通过掩膜板热蒸镀一层15-30nm的阴极材料,得到阴极。阴极材料可以为金属银或者铝,或者使用纳米ag线或者cu线,具有较小的电阻使得载流子能顺利的注入。

98.在一种实施方式中,对得到的量子点发光二极管进行封装处理。其中封装处理可采用常用的机器封装,也可以采用手动封装。其中,封装处理的环境中,氧含量和水含量均低于0.1ppm,以保证器件的稳定性。

99.下面通过具体的实施例对本发明作进一步详细说明。

100.实施例1

101.本实施例中fen

4-cds/zns复合材料的制备步骤如下:

102.1)、将适量的fecl3和氯化铵溶解于10ml二甲基亚砜中(摩尔比,fe:n=1:5),超声溶解后,将混合溶液转移至高压高温反应釜中。先将反应原料施加10gpa高压,待压力升至预定压力后进行升温至300℃,并保温保压2h,最后在固定压力下降温,待冷却至室温后进行卸压处理,制得fen4型半金属;

103.2)、将适量的cds/zns量子点加入到20ml ode中形成浓度为20mg/ml的量子点溶液。随后在氩气氛围中升温到200℃,接着注入巯基乙酸(体积比,量子点:巯基乙酸=50:

1),保温反应30min,形成巯基乙酸修饰的量子点溶液;

104.3)、将适量fen4型半金属加入到上述的量子点溶液中(摩尔比,量子点:fen4=1:0.1),继续在200℃下搅拌30min。反应结束后,待反应溶液降至室温后,用乙酸乙酯+乙醇、丙酮+乙醇分步沉淀并清洗,制备出fen

4-cds/zns复合材料。随后将fen

4-cds/zns复合材料重新分散于正己烷中,待用。

105.实施例2

106.本实施例中mnn

4-cd

1-x

zn

x

s复合材料的制备步骤如下:

107.1)、将适量的mncl2和尿素溶解于10ml n,n-二甲基甲酰胺中(摩尔比,mn:n=1:6),超声溶解后,将混合溶液转移至高压高温反应釜中。先将反应原料施加12gpa高压,待压力升至预定压力后进行升温至350℃,并保温保压3h,最后在固定压力下降温,待冷却至室温后进行卸压处理,制得mnn4型半金属;

108.2)、将适量的cd

1-x

zn

x

s量子点加入到20ml 1-十六烯中形成浓度为30mg/ml的量子点溶液。随后在氩气氛围中升温到200℃,接着注入巯基乙醇(体积比,量子点:巯基乙醇=40:1),保温反应30min,形成巯基乙醇修饰的量子点溶液;

109.3)、将适量mnn4型半金属加入到上述的量子点溶液中(摩尔比,量子点:mnn4=1:0.2),继续在200℃下搅拌1h。反应结束后,待反应溶液降至室温后,用乙酸乙酯+乙醇、丙酮+乙醇分步沉淀并清洗,制备出mnn

4-cd

1-x

zn

x

s复合材料。随后将mnn

4-cd

1-x

zn

x

s复合材料重新分散于正辛烷中,待用。

110.实施例3

111.本实施例中con

4-cd

1-x

zn

x

s/zns复合材料的制备步骤如下:

112.1)、将适量的cocl2和尿素溶解于10ml四氢呋喃(摩尔比,co:n=1:7),超声溶解后,将混合溶液转移至高压高温反应釜中。先将反应原料施加15gpa高压,待压力升至预定压力后进行升温至400℃,并保温保压2h,最后在固定压力下降温,待冷却至室温后进行卸压处理,制得con4型半金属;

113.2)、将适量的cd

1-x

zn

x

s/zns量子点加入到20ml 1-二十烯中形成浓度为50mg/ml的量子点溶液。随后在氩气氛围中升温到200℃,接着注入巯基乙胺(体积比,量子点:巯基乙胺=30:1),保温反应30min,形成巯基乙胺修饰的量子点溶液;

114.3)、将适量con4型半金属加入到上述的量子点溶液中(摩尔比,量子点:con4=1:0.3),继续在200℃下搅拌1h。反应结束后,待反应溶液降至室温后,用乙酸乙酯+乙醇、丙酮+乙醇分步沉淀并清洗,制备出con

4-cd

1-x

zn

x

s/zns复合材料。随后将con

4-cd

1-x

zn

x

s/zns复合材料重新分散于正己烷中,待用。

115.实施例4

116.一种正型结构的量子点发光二极管,包括相对设置的阳极和阴极的叠层结构,设置在所述阳极和所述阴极之间的量子点发光层,设置在所述阴极和所述量子点发光层之间的电子传输层,设置在所述阳极和所述量子点发光层之间的空穴传输层,且所述阳极设置在衬底上。其中,衬底的材料为玻璃片,厚度为2μm,阳极的材料为ito,厚度为50nm,空穴传输层的材料为tfb,厚度为40nm,电子传输层的材料为zno,厚度为50nm,量子点发光层的材料为fen

4-cds/zns复合材料,厚度为40nm,阴极的材料为al,厚度为80nm。

117.所述量子点发光二极管的制备方法,包括以下步骤:

118.提供ito基板,在ito基板上制备空穴传输层;

119.在所述空穴传输层上沉积实施例1所述方法中得到的fen

4-cds/zns复合材料,制备量子点发光层;

120.在所述量子点发光层上制备电子传输层;

121.在所述电子传输层上制备阴极。

122.实施例5

123.本实施例与实施例4基本相同,不同之处在于:量子点发光层的材料为实施例2所述方法中得到的mnn

4-cd

1-x

zn

x

s复合材料。

124.实施例6

125.本实施例与实施例4基本相同,不同之处在于:量子点发光层的材料为实施例3所述方法中得到的con

4-cd

1-x

zn

x

s/zns复合材料。

126.实施例7

127.一种反型结构的量子点发光二极管,包括相对设置的阳极和阴极的叠层结构,设置在所述阳极和所述阴极之间的量子点发光层,设置在所述阴极和所述量子点发光层之间的电子传输层,设置在所述阳极和所述量子点发光层之间的空穴传输层,且所述阴极设置在衬底上。其中,衬底的材料为玻璃片,厚度为2μm,阴极的材料为ito,厚度为50nm,空穴传输层的材料为tfb,厚度为40nm,电子传输层的材料为zno,厚度为50nm,量子点发光层的材料为fen

4-cds/zns复合材料,厚度为40nm,阳极的材料为al,厚度为80nm。

128.所述量子点发光二极管的制备方法,包括以下步骤:

129.提供ito基板,在ito基板上制备电子传输层;

130.在电子传输层上沉积实施例1所述方法中得到的fen

4-cds/zns复合材料,制备量子点发光层;

131.在量子点发光层上制备空穴传输层;

132.在所述空穴传输层上制备阳极。

133.实施例8

134.本实施例与实施例7基本相同,不同之处在于:量子点发光层的材料为实施例2所述方法中得到的mnn

4-cd

1-x

zn

x

s复合材料。

135.实施例9

136.本实施例与实施例7基本相同,不同之处在于:量子点发光层的材料为实施例3所述方法中得到的con

4-cd

1-x

zn

x

s/zns复合材料。

137.对比例1

138.本实施例与实施例4基本相同,不同之处在于:量子点发光层的材料为cds/zns量子点。

139.对比例2

140.本实施例与实施例4基本相同,不同之处在于:量子点发光层的材料为cd

1-x

zn

x

s量子点。

141.对比例3

142.本实施例与实施例7基本相同,不同之处在于:量子点发光层的材料为cd

1-x

zn

x

s/zns量子点。

143.对实施例4-9以及对比例1-3制备得到的量子点发光二极管进行性能测试,测试指标和测试方法如下:

144.外量子效率(eqe):采用eqe光学测试仪器测定。

145.注:外量子效率测试为所述的qled器件,即:阳极/空穴传输层/量子点发光层/电子传输层/阴极,或者阴极/电子传输层/量子点发光层/空穴传输层/阳极。

146.测试结果如下表1所示:

147.表1、量子点发光二极管的外量子效率

[0148][0149]

从上表1可见,本发明实施例4-9提供的量子点发光二极管(量子点发光层材料为mn4型半金属与量子点复合的复合材料)的外量子效率,明显高于对比例1-3中提供的量子点发光二极管(量子点发光层材料为未复合的量子点)的外量子效率,说明实施例得到的量子点发光二极管具有更好的发光效率。

[0150]

值得注意的是,本发明提供的具体实施例均以蓝光量子点(cds/zns、cd

1-x

zn

x

s、cd

1-x

zn

x

s/zns)作为发光层材料,是基于蓝光发光体系是使用较多的体系(由于蓝光量子点的发光二极管要达到高效率比较困难,因此更具参考价值),并不代表本发明仅用于蓝光发光体系。

[0151]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1