用双组分聚氨酯胶粘剂装配金属管的方法与流程

1.本发明涉及一种使用双组分聚氨酯胶粘剂装配金属管,尤其是用于冷却系统(coolant system)的金属管的方法。

背景技术:

2.在制造冷却系统(如冰箱或空调)过程中,必须将用于冷却介质的金属冷却剂管接合在一起。接合金属冷却剂管的标准工艺是利用焊粉进行焊接,例如铜钎焊。然而,焊接这些管的缺点是由于管材质不同,它们不容易接合,焊接会热损伤管,并且在第二步中必须保护焊点免受腐蚀。此外,热机械应力和机械应力通过焊接点传递。在这方面,已经开发了一些用于粘接金属冷却剂管的方法。例如,ep 2274 549 b1公开了一种用于接合第一管和第二管的方法,所述管在重叠区域中通过使用填充在管之间重叠区域中的间隙的胶粘剂连接在一起。在该文献中,胶粘剂选自1c热固化环氧树脂,因此需要在可加热夹具的帮助下通过加热重叠区域对其进行热激活。具体而言,ep 2274 549 b1公开了1c热固化环氧树脂体系需要在50℃以上加热一段时间,这会降低生产率。此外,热固化环氧树脂体系往往比较脆。

3.因此,仍需要提供新的方法,通过该方法可以在室温下接合金属冷却剂管,且该方法提高生产率、需要较少的能耗、简化生产过程。

技术实现要素:

4.本发明的一个目的是克服上述现有技术的问题,并提供一种在室温下用双组分聚氨酯胶粘剂装配金属管,特别是用于冷却系统的金属管的方法,同时该方法在金属管的接合处实现了高强度连接和良好的密封。

5.令人惊讶的是,发明人发现上述目的可以通过一种将第一金属与第二金属接合在一起的方法实现,所述管在重叠区域中通过使用包覆重叠区域的双组分聚氨酯胶粘剂接合在一起,

6.其中该方法包括以下步骤:

7.(1)将双组分聚氨酯胶粘剂施加至夹具(fixture)内表面上;

8.(2)将第一金属管的一端插入第二金属管的一端,以形成在所述两端之间具有重叠区域的管组件,并将管组件的重叠区域放置在夹具上;

9.(3)闭合夹具,使管组件的重叠区域固定在夹具中,并且其中的胶粘剂包覆管组件的重叠区域;

10.(4)固化胶粘剂;和

11.(5)任选地,将夹具从管组件上移去。

12.在一个优选的实施方案中,夹具具有轴对称形状,例如圆管形、椭圆形和梭形。

13.在一个优选的实施方案中,夹具在步骤(2)中与管组件同心布置。

14.在一个优选的实施方案中,夹具在闭合步骤期间形成闭合的腔(capsule)。

15.在一个优选的实施方案中,双组分聚氨酯胶粘剂的tg温度为10℃至60℃,优选为

20℃至45℃。

16.在一个优选的实施方案中,根据测试方法:iso4587,双组分聚氨酯胶粘剂的搭接剪切强度大于13mpa。

17.在一个优选的实施方案中,双组分聚氨酯胶粘剂包括

18.组分a,各自基于组分a的总量计,由以下组分组成

19.(1)多元醇组合物,包括

20.(a)8至15重量%的支链聚醚多元醇;

21.(b)15至20重量%的双酚a基聚醚多元醇;和

22.(c)10至25重量%的蓖麻油基聚醚多元醇;

23.(2)0.2至2重量%的扩链剂和/或交联剂,

24.(3)40至65重量%的填料,

25.(4)0至1重量%的催化剂,和

26.(5)0至12重量%的添加剂和/或助剂,

27.其中,上述组分的总和为100重量%;

28.和

29.由至少一种异氰酸酯组成的组分b;

30.在一个更优选的实施方案中,双组分聚氨酯胶粘剂包含:

31.组分a,各自基于组分a的总量计,由以下组分组成

32.(1)多元醇组合物,包括

33.(a)8至15重量%的选自支链聚醚多元醇的聚醚多元醇a,mw1000至4000,且oh值为50至350;

34.(b)15至20重量%的选自双酚a基聚醚多元醇的聚醚多元醇b,在40℃下的粘度5000至10000mpas,oh值265至295;和

35.(c)10至25重量%的选自蓖麻油基聚醚多元醇的聚醚多元醇c,室温粘度650至800mpas且oh值为40至60;

36.(2)0.2至2重量%的扩链剂和/或交联剂,

37.(3)40至65重量%的选自无机填料的填料,和任选地

38.(4)0至1重量%的催化剂,和

39.(5)0至12重量%的添加剂和/或助剂,

40.其中,上述组分的总和为100重量%;

41.和

42.由至少一种异氰酸酯组成的组分b;

43.其中选择组分b的量使得异氰酸酯指数为100至110,优选102至105。

44.在一个优选的实施方案中,第一金属管和第二金属管的材料选自钢、铜或铝,优选铜或铝;第一金属管的材料与第二管的材料可以相同或不同。

45.在一个优选的实施方案中,无机填料选自碳酸钙、硫酸钡、滑石或陶土,优选碳酸钙。

46.在一个优选的实施方案中,管用于冰箱和空调应用中的冷却剂应用中。

47.在本技术中令人惊讶地发现,通过在室温下使用夹具使用双组分聚氨酯胶粘剂,

本发明的方法提高了生产率,需要较少的能量消耗,并且简化了制备过程。双组分聚氨酯胶粘剂在金属板之间显示出高的粘合强度(adhesion strength)和高韧性,另外还具有高温稳定性、耐水解性和耐冷却剂性,并因此有助于在管组件的接合处有高的强度连接和良好密封性。

附图说明

48.图1显示了双组分聚氨酯胶粘剂在金属板之间的高粘合强度。

49.图2显示了cataplasm测试的试样制备过程。

50.图3显示了双组分聚氨酯胶粘剂高的耐水解性。

51.图4显示了双组分聚氨酯胶粘剂高的耐介质性。

52.图5显示了双组分聚氨酯胶粘剂的耐高温性。

53.图6显示了双组分聚氨酯胶粘剂对焊粉的良好粘合性。

54.图7显示了管的高温老化外观。

55.图8显示了管的低温老化外观。

具体实施方式

56.除非另有定义,本文使用的所有技术和科学术语均具有本发明所属领域的技术人员通常理解的含义。除非另有说明,如本文所用,以下术语具有以下赋予它们的含义。

57.如本文所用,冠词“一种”和“一个”是指制品或组件的语法对象中的一个/种或多于一个/种(即,至少一个/种)。

58.除非另有说明,否则所有百分比(%)均为“重量百分比”。

59.除非另有说明,否则温度是指室温,压力是指环境压力。

60.本发明提供一种将第一金属管与第二金属管接合的方法,所述管在重叠区域中通过使用包覆重叠区域的双组分聚氨酯胶粘剂接合在一起,其中该方法包括以下步骤:

61.(1)将双组分聚氨酯胶粘剂施加至夹具的内表面上;

62.(2)将第一金属管的一端插入第二金属管的一端,以形成在所述两端之间具有重叠区域的管组件,并将管组件的重叠区域放置在夹具上;

63.(3)闭合夹具,使管组件的重叠区域固定在夹具中,并且其中的胶粘剂包覆管组件的重叠区域;

64.(4)固化胶粘剂;和

65.(5)任选地,将夹具从管组件上移除。

66.在本技术中,第一金属管和第二金属管通常沿同心轴方向连接以形成管组件,管组件的重叠区域是指其机械接头或焊接接头,例如,第一金属管的一端插入第二金属管的扩口端从而形成重叠区域的情况。金属管选自钢、铜或铝,优选铜或铝。第一金属管与第二金属管的材料可以相同或不同。例如,第一金属管由铜制成,第二金属管由铝制成,反之亦然。此外,第一金属管和第二金属管可以同时由铜或铝制成。本文优选地,第一金属管的材质与第二金属管的材质不同。

67.在本技术中,双组分聚氨酯胶粘剂包括

68.组分a,各自均基于组分a的总量计,由以下组分组成

69.(1)多元醇组合物,包括

70.(a)8至15重量%的支链聚醚多元醇;

71.(b)15至20重量%的双酚a基聚醚多元醇;和

72.(c)10至25重量%的蓖麻油基聚醚多元醇;

73.(2)0.2至2重量%的扩链剂和/或交联剂,

74.(3)40至65重量%的填料,

75.(4)0至1重量%的催化剂,和

76.(5)0至12重量%的添加剂和/或助剂,

77.其中,上述组分的总和为100重量%;

78.和

79.由至少一种异氰酸酯组成的组分b,其中选择组分b的量使得异氰酸酯指数为100至110。

80.步骤(1)至(5)

81.在步骤(1)中,双组分聚氨酯胶粘剂的量先根据实际消耗确定,然后将双组分聚氨酯胶粘剂的组分a和组分b用静态混合器预混合以获得均匀混合物。然后,在双组分聚氨酯的操作时间内,将其施加到特殊设计的夹具上。在将胶粘剂施加到夹具上之后,在连接管之前,在操作时间内胶粘剂不会固化,例如1至15分钟(min),优选2至10分钟,更优选2至8min。

82.在本技术的上下文中,夹具是指可折叠的器械,在使用时可以形成封闭的腔。在使用中,夹具使夹具中的胶粘剂填充管组件重叠区域的间隙,并包覆管组件在重叠区域的外表面区域。该夹具可以由任何合适的材料制成,例如塑料或金属。夹具的形状与管组件重叠区域的形状相适应,从而更好地固定该区域。夹具优选具有轴对称形状,例如圆管形、椭圆形和梭形。

83.在步骤(2)中,具有胶粘剂的夹具与管组件同心放置,使得管组件的重叠区域在夹持步骤中可以均匀地受力。

84.在步骤(3)中,将夹具闭合形成封闭的腔,使夹具内的胶粘剂填充两管间重叠区域的间隙,并包覆金属管在重叠区域(即在管组件的接合处)的外表面区域。胶粘剂为管表面提供良好的润湿性,以提高密封性能。

85.根据双组分聚氨酯胶粘剂的组分,其在数分钟内逐渐固化,如30至80min,优选50至65min,以获得初始粘合强度,并且至少1天后完全固化以获得最终粘合强度。

86.在步骤(4)中,胶粘剂由夹具固定后逐渐固化,在数小时内达到初始粘结强度(bonding strength),以形成初始运输的连接和密封。胶粘剂在数小时内,如24小时以上,显示出最终的高粘结强度,形成所述管的高强度连接和良好的密封性。

87.在步骤(5)中,当胶粘剂完全固化后,可将夹具从管组件上取下,也可以将其保留在管组件上。

88.双组分聚氨酯胶粘剂

89.组分a

90.(1)多元醇组合物

91.本技术使用的多元醇组合物为聚醚多元醇a、聚醚多元醇b和聚醚多元醇c的混合物。聚醚多元醇a选自支链聚醚多元醇,mw为1000至4000,且oh值为50至350。例如,支链聚醚

多元醇可以选自sovermol 750、sovermol 815或lupraphen 2600。基于组分a的总重量计,聚醚多元醇a的量优选为8至15重量%,特别优选8至12重量%,特别是10至12重量%。

92.聚醚多元醇b选自双酚a基聚醚多元醇,在40℃下的粘度为5000至10000mpa.s,且oh值为265至295。基于组分a的总重量计,聚醚多元醇b的量优选为15至20重量%,特别优选15至18重量%。

93.聚醚多元醇c选自蓖麻油基聚醚多元醇,室温(r.t.)下的粘度为650至800mpas,且oh值为40至60。基于组分a的总重量计,聚醚多元醇c的量优选为10至25重量%,特别优选10至20重量%,特别是10至15重量%。

94.可用于本发明的上述聚醚多元醇可通过已知方法制备或可商购获得。

95.(2)扩链剂和/或交联剂

96.可以使用的扩链剂和/或交联剂(2)为摩尔质量优选小于500g/mol、特别优选60至400g/mol的物质,其中扩链剂具有2个对异氰酸酯具有反应性的氢原子且交联剂具有3个对异氰酸酯具有反应性的氢原子。这些可以单独使用或优选以混合物的形式使用。优选使用分子量小于500、特别是60至400、尤其是60至350的二醇和/或三醇。可使用的那些的实例为具有2至14、优选2至10个碳原子的脂族、脂环族和/或芳脂族二醇,例如乙二醇、1,3-丙二醇、1,4-丁二醇、1,6-己二醇、1,10-癸二醇、1,2-二羟基环己烷、1,3-二羟基环己烷和1,4-二羟基环己烷、二乙二醇、二丙二醇、三丙二醇、二乙醇胺或三醇,例如1,2,4-或1,3,5-三羟基环己烷、丙三醇和三羟甲基丙烷。优选使用二乙二醇、二丙二醇或三丙二醇,尤其是三丙二醇。

97.基于组分a的总重量计,扩链剂和/或交联剂c)的量优选为0.1至5重量%,特别优选0.1至2重量%。

98.(3)填料

99.在本技术中,可以使用的填料为无机填料,其选自碳酸钙、硫酸钡、滑石或陶土,优选碳酸钙。发明人发现,使用无机填料,尤其是碳酸钙,可以降低成本,有利于提高所得聚氨酯胶粘剂的拉伸剪切强度和力学性能。基于组分a的总重量计,无机填料的量优选为40至65重量%,特别优选40至55重量%。

100.(4)催化剂

101.作为催化剂(4),可使用加速异氰酸酯-多元醇反应的所有化合物。这样的化合物为已知的且例如记载于“kunststoffhandbuch,第7卷,polyurethane”,carl hanser出版社,第3版1993年,第3.4.1章中。这些包括胺基催化剂和基于有机金属化合物的催化剂。

102.作为基于有机金属化合物的催化剂,可以使用例如有机锡化合物如有机羧酸的锡(ii)盐,例如乙酸锡(ii)、辛酸锡(ii)、乙基己酸锡(ii)和月桂酸锡(ii)以及有机羧酸的二烷基锡(iv)盐,例如二乙酸二丁基锡、二月桂酸二丁基锡、马来酸二丁基锡和二乙酸二辛基锡,以及羧酸铋,例如新癸酸铋(iii)、2-乙基己酸铋和辛酸铋,或羧酸的碱金属盐,例如乙酸钾或甲酸钾。

103.优选使用胺基催化剂作为催化剂(4),例如n,n,n',n'-四甲基二亚丙基三胺、2-[2-(二甲基氨基)乙基-甲基氨基]乙醇、双(2-二甲基氨基乙基)醚、n,n,n,n,n-五甲基二亚乙基三胺、n,n,n-三乙基氨基乙氧基乙醇、二甲基环己胺、三甲基羟乙基乙二胺、二甲基苯甲胺、三乙胺、三亚乙基二胺、五甲基二亚丙基三胺、二甲基乙醇胺、n-甲基咪唑、n-乙基咪

唑、四甲基六亚甲基二胺、三(二甲基氨基丙基)六氢三嗪、二甲氨基丙胺、n-乙基吗啉、二氮杂双环十一碳烯和二氮杂双环壬烯。优选使用三乙胺或三亚乙基二胺,尤其是三亚乙基二胺。

[0104]

基于组分a的总重量计,催化剂(4)(如果存在的话)的量优选为0至1重量%,特别优选0.2至0.8重量%。

[0105]

(5)添加剂和/或助剂

[0106]

可以使用的添加剂和/或助剂(5)包括表面活性剂、开孔剂、防腐剂、着色剂、抗氧化剂、增强剂、稳定剂和水吸收剂。在制备聚氨酯胶粘剂时,通常使用上述添加剂和/或助剂中的一种或它们的混合物,以提高所得聚氨酯胶粘剂的性能,如在储存过程中产品的稳定性,即保质期。在本文中,可以使用水吸收剂例如ningrui 100/3a来提高聚氨酯胶粘剂的保质期。通常,基于组分a的总重量计,添加剂和/或助剂的量优选为0至12重量%,更优选0.1至10重量%。

[0107]

关于上述助剂和添加剂的使用方式和作用方式的进一步信息,以及其他实例,在“kunststoffhandbuch,第7卷,polyurethane”[“plastics handbook,第7卷,polyurethanes”],carl hanser出版社,第3版1993年,第3.4章中通过实例的方式给出。

[0108]

组分b

[0109]

组分b由至少一种异氰酸酯组成。用于制备本发明的聚氨酯胶粘剂的异氰酸酯包括已知用于制备聚氨酯的所有异氰酸酯。这些包括脂族、脂环族、芳脂族和/或芳族异氰酸酯,例如三-、四-、五-、六-、七-和/或八亚甲基二异氰酸酯、2-甲基五亚甲基1,5-二异氰酸酯、2-乙基亚丁基1,4-二异氰酸酯、五亚甲基1,5-二异氰酸酯、亚丁基1,4-二异氰酸酯、1-异氰酸酯基-3,3,5-三甲基-5-异氰酸酯基甲基环己烷(异佛尔酮二异氰酸酯,ipdi)、1,4-和/或1,3-双(异氰酸酯基甲基)环己烷(hxdi)、环己烷1,4-二异氰酸酯、1-甲基环己烷2,4-和/或2,6-二异氰酸酯和/或二环己基甲烷4,4'-、2,4'-和2,2'-二异氰酸酯、二苯基甲烷2,2'-、2,4'-和/或4,4'-二异氰酸酯(mdi)、聚合mdi、萘1,5-二异氰酸酯(ndi)、甲苯2,4-和/或2,6-二异氰酸酯(tdi)、3,3'-二甲基二苯基二异氰酸酯、1,2-二苯基乙烷二异氰酸酯和/或亚苯基二异氰酸酯。特别优选使用二苯基甲烷2,2'-、2,4'-和/或4,4'-二异氰酸酯和聚合mdi,尤其是二苯基甲烷4,4'-二异氰酸酯。

[0110]

选择组分b的量使得异氰酸酯指数为100至110,优选102至105,尤其是103。

[0111]

实施例

[0112]

现将通过参考实施例和比较例来描述本发明,这些实施例和比较例并不旨在限制本发明。

[0113]

使用以下起始材料:

[0114]

·

异氰酸酯:

[0115]

二苯甲烷4,4'-二异氰酸酯

[0116]

·

聚醚多元醇:

[0117]

聚醚多元醇a,选自支链聚醚多元醇,以815购自basf;聚醚多元醇b,选自双酚a基聚醚多元醇,40℃下的粘度为7500mpa.s,且oh值为280;和

[0118]

聚醚多元醇c,选自蓖麻油基聚醚多元醇,室温粘度为725mpa.s且oh值50;

[0119]

·

填料:碳酸钙

[0120]

·

催化剂:三亚乙基二胺,

[0121]

·

扩链剂:三丙二醇

[0122]

·

添加剂和/或助剂:ningrui 100/3a

[0123]

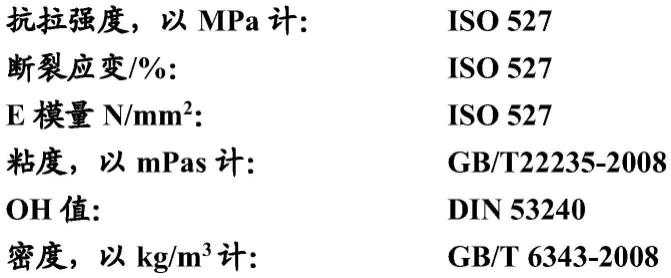

以下方法用于确定性能:

[0124][0125][0126]

实施例1

[0127]

制备双组分聚氨酯胶粘剂

[0128]

由表1中所示组分合成双组分聚氨酯胶粘剂,各组分用量也显示在表1中。首先将组分a的组合物混合在一起以形成乳白色液体,然后将所得液体在静态混合器中与组分b混合以获得胶粘剂。组分a、组分b和胶粘剂的性能示于下表2和3中。

[0129]

表1

[0130]

组分a量(wt%)多元醇a10.55多元醇b17多元醇c13碳酸钙50三丙二醇1三亚乙基二胺0.2ningrui 100/3a8.25组分b 二苯基甲烷4,4

‘‑

二异氰酸酯至nco指数为103

[0131]

表2

[0132] 组分a组分b外观乳白色液体棕色液体粘度(20℃),mpa

·

s30,000

±

5000250

±

100密度(25℃),g/cm31.50

±

0.051.22

±

0.05体积比41

[0133]

表3

[0134] 双组分聚氨酯胶粘剂外观液体

粘度(20℃),mpa

·

s9600

±

1000

[0135]

实施例2

[0136]

使用实施例1的胶粘剂接合和密封两根金属管。

[0137]

将两根金属管首先用乙醇清洗并在空气中干燥10分钟以使溶剂完全蒸发。第一管由铜制成,第二管由铝制成。将第一管的一端插入第二管的一端,以形成在所述两端之间具有重叠区域的管组件。

[0138]

一旦在静态混合器中获得实施例1的胶粘剂,即将其从混合器中排出,然后在其操作时间的5分钟内将其施加到夹具的一侧。可折叠夹具由聚丙烯制成,且具有轴对称的梭形形状。将在一侧施加有胶粘剂的夹具与管组件同心放置。然后关闭夹具,使得夹具中的胶粘剂填充管组件的重叠区域的间隙并包覆管组件在重叠区域的外表面区域。胶粘剂在60分钟内逐渐固化以达到初始粘结强度。胶粘剂在2天内显示出最终的高粘结强度。

[0139]

待胶粘剂完全固化后,进行如下测试以评估接合和密封效果,其中焊接金属管由铜制成的第一管和铝制成的第二管装配而成。

[0140]

1.高温老化

[0141]

如下进行测试:

[0142]

将实施例1的固化的试样置于120℃炉中240小时,铝管的一端由相同的胶粘剂密封。将该装配好的试样置于水下,然后注入1.8mpa的压缩氮气5分钟,目测是否有任何可观察到的泄漏。将测试如图7所示重复进行3次。

[0143]

结果显示,所有试样均密封良好,无泄漏,表明双组分聚氨酯胶粘剂对管组件具有良好的密封性。

[0144]

2.低温老化

[0145]

如下进行测试:

[0146]

将实施例1的固化的试样置于-30℃冰箱中240小时,一端用相同的胶粘剂密封。将该装配的试样置于水下,然后注入1.8mpa的压缩氮气5分钟,目测是否有任何可观察到的泄漏。将测试如图8所示重复进行3次。

[0147]

结果显示,所有试样均密封良好,无泄漏,表明双组分聚氨酯胶粘剂对管组件具有良好的密封性。

[0148]

3.室温老化

[0149]

如下进行测试:

[0150]

将实施例1的固化的试样在室温下保持240小时,一端用相同的胶粘剂密封。将该装配好的试样置于水下,然后注入1.8mpa的压缩氮气5分钟,目测是否有任何可观察到的泄漏。将测试重复进行3次。

[0151]

结果显示,所有试样均密封良好,无泄漏,表明双组分聚氨酯胶粘剂对管组件具有良好的密封性。

[0152]

从以上测试结果可以看出,本发明的方法对金属管提供优秀的接合和密封效果。因此,本发明的方法可用于替代焊接工艺或作为焊接的补充以避免漏焊。

[0153]

实施例3

[0154]

双组分聚氨酯胶粘剂的性能评价

[0155]

1.双组分聚氨酯胶粘剂在金属板间显示出高粘合强度。

[0156]

将两个标准铝板喷砂并用乙醇清洗,并在空气中干燥10分钟以使溶剂完全蒸发。然后在两块铝板之间的搭接表面上施加双组分聚氨酯(pu)胶粘剂。然后使用玻璃微珠作为口径以控制厚度将胶粘剂压至2mm厚,然后固化3天。根据测试方法:iso 4587进行搭接剪切强度实验。将测试重复进行3次。

[0157]

如表4和图1所示,实现了基材破坏时14.6mpa的平均搭接剪切强度。

[0158]

表4

[0159]

实验序号123平均搭接剪切强度/mpa13.614.615.614.6断裂模式基材破坏基材破坏基材破坏 [0160]

2.双组分聚氨酯胶粘剂显示出高的耐水解性。

[0161]

耐水解性通过cataplasm试验进行测试(如图2所示)。

[0162]

将两个标准铝板喷砂并用乙醇清洗,并在空气中干燥10分钟以使溶剂完全蒸发。然后在两块铝板之间的搭接表面上施加双组分聚氨酯胶粘剂。然后使用玻璃微珠作为口径以控制厚度将胶粘剂压至2mm厚,然后固化3天。将固化后的试样用湿棉缠绕并保存在热封铝箔袋中。在搭接剪切强度测试之前,将试样置于80℃炉中10天。搭接剪切强度和破坏模式记录于下表中。将测试重复进行3次。

[0163]

如下表5和图3所示,粘附破坏时的平均搭接剪切强度为14.9mpa(测试方法:iso 4587)。

[0164]

表5

[0165][0166]

3.双组分聚氨酯胶粘剂显示出高的耐介质性。

[0167]

将两个标准铝板喷砂并用乙醇清洗,并在空气中干燥10分钟以使溶剂完全蒸发。然后在两块铝板之间的搭接表面上施加双组分聚氨酯胶粘剂。使用玻璃微珠作为口径以控制胶粘剂厚度将试样压至2mm厚,然后固化3天。然后在搭接剪切试验之前,将固化的试样在室温下浸入机油中72小时。搭接剪切强度和破坏模式记录于下表6中并示于图4中。将测试重复进行3次。

[0168]

实现了基材破坏时13.9mpa的平均搭接剪切强度(测试方法:iso4587)。

[0169]

表6

[0170][0171]

4.双组分聚氨酯胶粘剂显示出耐高温。

[0172]

将两个标准铝板喷砂并用乙醇清洗,并在空气中干燥10分钟以使溶剂完全蒸发。然后在两块铝板之间的搭接表面上施加双组分聚氨酯胶粘剂。然后使用玻璃微珠作为口径以控制厚度将胶粘剂压至2mm厚,然后固化3天。将固化后的试样在120℃下保持2天,然后测

量搭接剪切强度。将测试重复进行3次。

[0173]

实现了近乎基材破坏时15.9mpa的平均搭接剪切强度(测试方法:iso 4587),如下表7和图5所示。

[0174]

表7

[0175]

实验序号123平均搭接剪切强度/mpa17.116.414.215.9断裂模式基材破坏基材破坏基材破坏 [0176]

5.双组分聚氨酯胶粘剂显示出高的抗拉强度

[0177]

双组分聚氨酯胶粘剂拉伸性能的测定根据方法:iso 527进行。

[0178]

测试条件:80℃,7天,浸入水中,厚度4mm,测试速度:20mm/min。

[0179]

测试条件:80℃,10天,浸入水中,厚度4mm,测试速度:20mm/min。

[0180]

结果示于下表8中。

[0181]

表8

[0182] 抗拉强度/mpa断裂应变/%e-模量n/mm2标准39.23.42513.380℃,7天(水)17.689.8388.080℃,10天(炉)39.612.12310.0

[0183]

6.双组分聚氨酯胶粘剂对焊粉显示出良好的附着力

[0184]

在本次试验中,使用的焊粉为铜焊粉和银-钢合金焊粉。

[0185]

进行如下测试:

[0186]

将实施例1制备的双组分聚氨酯胶粘剂倒入2mm厚的模具中,然后将焊粉置于胶粘剂表面,在室温下固化2天。然后将固化后的试样置于120℃炉中24小时,然后检查试样以查看焊粉是否已从聚氨酯胶粘剂上脱落。

[0187]

结果如图6所示,在120℃老化24小时后,胶粘剂对焊粉仍显示出良好的附着力。

[0188]

从以上结果可以看出,双组分聚氨酯胶粘剂具有良好的耐低温和高温性能、高的耐介质性和耐水解性,具有优异的粘合强度,搭接剪切强度甚至高于15mpa,且适用于接合和密封焊接或未焊接的金属管。

[0189]

在本技术中,通过使用双组分聚氨酯胶粘剂并采用特定的夹具,本发明的方法可在室温下进行,从而提高了生产率,需要较少的能量消耗,简化了制备过程,同时提供了高强度连接以及金属管连接处良好的密封性。

[0190]

本文所述的结构、材料、组合物和方法旨在作为本发明的代表性示例,并且应当理解,本发明的范围不受这些实施例的限制。本领域技术人员将意识到,本发明可以通过对所公开的结构、材料、组合物和方法的变化来实施,并且这些变化被视为在本发明的范围内。因此,本发明旨在涵盖落入所附权利要求及其等同物范围内的这些修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1