一种新型铝材粉末涂料及其制备方法与流程

1.本发明属于粉末涂料技术领域,具体地说,涉及一种新型铝材粉末涂料及其制备方法。

背景技术:

2.铝材由铝和其它合金元素制造的制品。通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序而制成,板材的主要金属元素是铝,再加上一些合金元素,提高铝材的性能。铝材广泛用于工业与民用建筑的屋面、墙面、门窗、骨架、内外装饰板、天花板、吊顶、栏杆扶手、室内家具、商店货柜以及施工用的模板等。其中建筑业是铝材的三大主要市场之一,世界上铝总产量的20%左右用于建筑业,一些工业发达国家的建筑业,其用铝量已占其总产量的30%以上。建筑铝材的产品不断更新,彩色铝板、复合铝板、复合门窗框、铝合金模板等新颖建筑制品的应用也在逐年增加,中国已在工业与民用建筑中应用铝合金制作屋面、墙面、门窗等,并逐渐扩及内外装饰、施工用模板等,已取得良好效果。但目前铝材用粉末涂料,在耐盐雾腐蚀性、耐候性等上效果较差;例如中国发明专利,申请号:cn201510565476.4,公开号:cn105062321a,公开了一种铝材表面处理涂料及其制备方法,涂料组成包括以下组分:溴代双酚a环氧树脂,丙烯酸改性醇酸树脂,氨基树脂,有机溶剂,异佛尔酮二胺,二氧化硅粉末,丁醚化苯代三聚氰胺和多种助剂,该涂料的制备方法:将三种树脂投入到有机溶剂中溶解,然后加入异佛尔酮二胺、二氧化硅粉末、丁醚化苯代三聚氰胺和助剂在一定温度下反应,最后冷却至室温后制备完成;但上述专利存在以下问题:异佛尔酮二胺与溴代双酚a环氧树脂之间的混合造成固化反应较慢,交联度低,易于出现耐候性、耐腐蚀性差,而且丙烯酸改性醇酸树脂与氨基树脂的使用,降低了涂料的流平性。

技术实现要素:

3.1、要解决的问题

4.针对上述现有技术存在的问题,本发明提供一种新型铝材粉末涂料及其制备方法,在传统的配方基础上,加入异佛尔酮二胺、氧化铝粉末、聚氨酯、甲基异丁酮,各组分之间相互作用,使得制备的涂料整体性能得到较高的提升。

5.2、技术方案

6.为解决上述问题,本发明采用如下的技术方案。

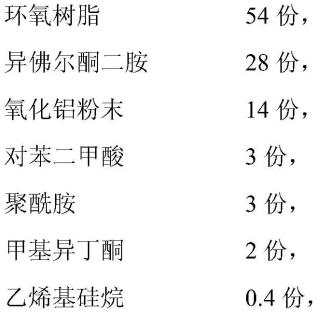

7.一种新型铝材粉末涂料,以重量份计,包括以下组分:

8.[0009][0010]

上述所述的新型铝材粉末涂料中,

[0011]

以重量份计,包括以下组分:

[0012][0013]

上述所述的新型铝材粉末涂料中,

[0014]

以重量份计,包括以下组分:

[0015][0016]

上述所述的新型铝材粉末涂料中,

[0017]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0018]

上述所述的新型铝材粉末涂料中,

[0019]

所述的氧化铝粉末的细度为200目。

[0020]

一种新型铝材粉末涂料的制备方法,包括以下步骤:

[0021]

准备环氧树脂、异佛尔酮二胺、氧化铝粉末、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0022]

上述所述的新型铝材粉末涂料的制备方法中,

[0023]

先准备环氧树脂、对苯二甲酸、聚酰胺、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入异佛尔酮二胺、甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃;最后将氧化铝粉末加入反应釜并进行三次预混合,其中三次预混合的温度80℃。

[0024]

上述所述的新型铝材粉末涂料的制备方法中,

[0025]

边搅拌边加热中搅拌转速为200rpm;

[0026]

边搅拌边加热中加热温度为120℃;

[0027]

边搅拌边加热中内部压强为5mpa。

[0028]

上述所述的新型铝材粉末涂料的制备方法中,

[0029]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0030]

上述所述的新型铝材粉末涂料的制备方法中,

[0031]

回收后的产物的储藏温度为15℃-20℃。

[0032]

3、有益效果

[0033]

相比于现有技术,本发明的有益效果为:

[0034]

本发明制备的涂料,相对于现有技术有着较高的提升,具体来说,其光泽范围为82-86,其耐冲击性的范围为50cm/35cm-55cm/45cm,其附着力为0级/0级,其杯突试验的范围为6.8mm-7.2mm,其弯曲试验通过,其乙酸盐雾试验的范围为1.8mm-2.2mm,其氙灯人工加速老化试验的范围为4.8x103h-4.9x103h,为优质的涂料,可应用于标准铝板的表面。本发明在传统配方的基础上,引入异佛尔酮二胺、氧化铝粉末、聚氨酯、甲基异丁酮等新组分,对涂料的整体性能有着显著性的改善。

具体实施方式

[0035]

下面结合具体实施例对本发明进一步进行描述。

[0036]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0037]

实施例1

[0038]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0039][0040]

上述所述的新型铝材粉末涂料中,

[0041]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0042]

上述所述的新型铝材粉末涂料中,

[0043]

所述的氧化铝粉末的细度为200目。

[0044]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0045]

准备环氧树脂、异佛尔酮二胺、氧化铝粉末、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0046]

上述所述的新型铝材粉末涂料的制备方法中,

[0047]

先准备环氧树脂、对苯二甲酸、聚酰胺、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入异佛尔酮二胺、甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃;最后将氧化铝粉末加入反应釜并进行三次预混合,其中三次预混合的温度80℃。

[0048]

上述所述的新型铝材粉末涂料的制备方法中,

[0049]

边搅拌边加热中搅拌转速为200rpm;

[0050]

边搅拌边加热中加热温度为120℃;

[0051]

边搅拌边加热中内部压强为5mpa。

[0052]

上述所述的新型铝材粉末涂料的制备方法中,

[0053]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0054]

上述所述的新型铝材粉末涂料的制备方法中,

[0055]

回收后的产物的储藏温度为15℃。

[0056]

实施例2

[0057]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0058][0059]

上述所述的新型铝材粉末涂料中,

[0060]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0061]

上述所述的新型铝材粉末涂料中,

[0062]

所述的氧化铝粉末的细度为200目。

[0063]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0064]

准备环氧树脂、异佛尔酮二胺、氧化铝粉末、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0065]

上述所述的新型铝材粉末涂料的制备方法中,

[0066]

先准备环氧树脂、对苯二甲酸、聚酰胺、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入异佛尔酮二胺、甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃;最后将氧化铝粉末加入反应釜并进行三次预混合,其中三次预混合的温度80℃。

[0067]

上述所述的新型铝材粉末涂料的制备方法中,

[0068]

边搅拌边加热中搅拌转速为200rpm;

[0069]

边搅拌边加热中加热温度为120℃;

[0070]

边搅拌边加热中内部压强为5mpa。

[0071]

上述所述的新型铝材粉末涂料的制备方法中,

[0072]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0073]

上述所述的新型铝材粉末涂料的制备方法中,

[0074]

回收后的产物的储藏温度为20℃。

[0075]

实施例3

[0076]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0077][0078]

上述所述的新型铝材粉末涂料中,

[0079]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0080]

上述所述的新型铝材粉末涂料中,

[0081]

所述的氧化铝粉末的细度为200目。

[0082]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0083]

准备环氧树脂、异佛尔酮二胺、氧化铝粉末、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0084]

上述所述的新型铝材粉末涂料的制备方法中,

[0085]

先准备环氧树脂、对苯二甲酸、聚酰胺、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入异佛尔酮二胺、甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃;最后将氧化铝粉末加入反应釜并进行三次预混合,其中三次预混合的温度80℃。

[0086]

上述所述的新型铝材粉末涂料的制备方法中,

[0087]

边搅拌边加热中搅拌转速为200rpm;

[0088]

边搅拌边加热中加热温度为120℃;

[0089]

边搅拌边加热中内部压强为5mpa。

[0090]

上述所述的新型铝材粉末涂料的制备方法中,

[0091]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0092]

上述所述的新型铝材粉末涂料的制备方法中,

[0093]

回收后的产物的储藏温度为18℃。

[0094]

实施例4

[0095]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0096][0097]

上述所述的新型铝材粉末涂料中,

[0098]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0099]

上述所述的新型铝材粉末涂料中,

[0100]

所述的氧化铝粉末的细度为200目。

[0101]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0102]

准备环氧树脂、异佛尔酮二胺、氧化铝粉末、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0103]

上述所述的新型铝材粉末涂料的制备方法中,

[0104]

先准备环氧树脂、对苯二甲酸、聚酰胺、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入异佛尔酮二胺、甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃;最后将氧化铝粉末加入反应釜并进行三次预混合,其中三次预混合的温度80℃。

[0105]

上述所述的新型铝材粉末涂料的制备方法中,

[0106]

边搅拌边加热中搅拌转速为200rpm;

[0107]

边搅拌边加热中加热温度为120℃;

[0108]

边搅拌边加热中内部压强为5mpa。

[0109]

上述所述的新型铝材粉末涂料的制备方法中,

[0110]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0111]

上述所述的新型铝材粉末涂料的制备方法中,

[0112]

回收后的产物的储藏温度为15℃。

[0113]

实施例5

[0114]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0115][0116]

上述所述的新型铝材粉末涂料中,

[0117]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0118]

上述所述的新型铝材粉末涂料中,

[0119]

所述的氧化铝粉末的细度为200目。

[0120]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0121]

准备环氧树脂、异佛尔酮二胺、氧化铝粉末、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0122]

上述所述的新型铝材粉末涂料的制备方法中,

[0123]

先准备环氧树脂、对苯二甲酸、聚酰胺、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入异佛尔酮二胺、甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃;最后将氧化铝粉末加入反应釜并进行三次预混合,其中三次预混合的温度80℃。

[0124]

上述所述的新型铝材粉末涂料的制备方法中,

[0125]

边搅拌边加热中搅拌转速为200rpm;

[0126]

边搅拌边加热中加热温度为120℃;

[0127]

边搅拌边加热中内部压强为5mpa。

[0128]

上述所述的新型铝材粉末涂料的制备方法中,

[0129]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0130]

上述所述的新型铝材粉末涂料的制备方法中,

[0131]

回收后的产物的储藏温度为20℃。

[0132]

对比例1

[0133]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0134][0135]

上述所述的新型铝材粉末涂料中,

[0136]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0137]

上述所述的新型铝材粉末涂料中,

[0138]

所述的氧化铝粉末的细度为200目。

[0139]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0140]

准备环氧树脂、氧化铝粉末、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0141]

上述所述的新型铝材粉末涂料的制备方法中,

[0142]

先准备环氧树脂、对苯二甲酸、聚酰胺、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃;最后将氧化铝粉末加入反应釜并进行三次预混合,其中三次预混合的温度80℃。

[0143]

上述所述的新型铝材粉末涂料的制备方法中,

[0144]

边搅拌边加热中搅拌转速为200rpm;

[0145]

边搅拌边加热中加热温度为120℃;

[0146]

边搅拌边加热中内部压强为5mpa。

[0147]

上述所述的新型铝材粉末涂料的制备方法中,

[0148]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0149]

上述所述的新型铝材粉末涂料的制备方法中,

[0150]

回收后的产物的储藏温度为20℃。

[0151]

对比例2

[0152]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0153][0154]

上述所述的新型铝材粉末涂料中,

[0155]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0156]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0157]

准备环氧树脂、异佛尔酮二胺、氧化铝粉末、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0158]

上述所述的新型铝材粉末涂料的制备方法中,

[0159]

先准备环氧树脂、对苯二甲酸、聚酰胺、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入异佛尔酮二胺、甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃。

[0160]

上述所述的新型铝材粉末涂料的制备方法中,

[0161]

边搅拌边加热中搅拌转速为200rpm;

[0162]

边搅拌边加热中加热温度为120℃;

[0163]

边搅拌边加热中内部压强为5mpa。

[0164]

上述所述的新型铝材粉末涂料的制备方法中,

[0165]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0166]

上述所述的新型铝材粉末涂料的制备方法中,

[0167]

回收后的产物的储藏温度为20℃。

[0168]

对比例3

[0169]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0170][0171]

上述所述的新型铝材粉末涂料中,

[0172]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0173]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0174]

准备环氧树脂、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0175]

上述所述的新型铝材粉末涂料的制备方法中,

[0176]

先准备环氧树脂、对苯二甲酸、聚酰胺、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃。

[0177]

上述所述的新型铝材粉末涂料的制备方法中,

[0178]

边搅拌边加热中搅拌转速为200rpm;

[0179]

边搅拌边加热中加热温度为120℃;

[0180]

边搅拌边加热中内部压强为5mpa。

[0181]

上述所述的新型铝材粉末涂料的制备方法中,

[0182]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0183]

上述所述的新型铝材粉末涂料的制备方法中,

[0184]

回收后的产物的储藏温度为20℃。

[0185]

对比例4

[0186]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0187][0188]

上述所述的新型铝材粉末涂料中,

[0189]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0190]

上述所述的新型铝材粉末涂料中,

[0191]

所述的氧化铝粉末的细度为200目。

[0192]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0193]

准备环氧树脂、异佛尔酮二胺、氧化铝粉末、对苯二甲酸、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0194]

上述所述的新型铝材粉末涂料的制备方法中,

[0195]

先准备环氧树脂、对苯二甲酸、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入异佛尔酮二胺、甲基异丁酮、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃;最后将氧化铝粉末加入反应釜并进行三次预混合,其中三次预混合的温度80℃。

[0196]

上述所述的新型铝材粉末涂料的制备方法中,

[0197]

边搅拌边加热中搅拌转速为200rpm;

[0198]

边搅拌边加热中加热温度为120℃;

[0199]

边搅拌边加热中内部压强为5mpa。

[0200]

上述所述的新型铝材粉末涂料的制备方法中,

[0201]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0202]

上述所述的新型铝材粉末涂料的制备方法中,

[0203]

回收后的产物的储藏温度为20℃。

[0204]

对比例5

[0205]

本实施例的新型铝材粉末涂料,以重量份计,包括以下组分:

[0206][0207]

上述所述的新型铝材粉末涂料中,

[0208]

所述的乙烯基硅烷采购自安徽硅宝有机硅新材料有限公司,其型号为gx-151。

[0209]

上述所述的新型铝材粉末涂料中,

[0210]

所述的氧化铝粉末的细度为200目。

[0211]

上述新型铝材粉末涂料的制备方法,包括以下步骤:

[0212]

准备环氧树脂、异佛尔酮二胺、氧化铝粉末、对苯二甲酸、聚酰胺、甲基异丁酮、乙烯基硅烷、过氧化二苯甲酰、羟基聚二甲基硅氧烷,转移到反应釜中,并通入氮气,边搅拌边加热,反应后反应釜内部温度降低至20℃,回收反应釜内部的产物,即可。

[0213]

上述所述的新型铝材粉末涂料的制备方法中,

[0214]

先准备环氧树脂、对苯二甲酸、过氧化二苯甲酰、羟基聚二甲基硅氧烷,并转移到反应釜中进行预混合,其中预混合的温度为45℃;接着加入异佛尔酮二胺、乙烯基硅烷并进行二次预混合,其中二次预混合的温度为60℃;最后将氧化铝粉末加入反应釜并进行三次预混合,其中三次预混合的温度80℃。

[0215]

上述所述的新型铝材粉末涂料的制备方法中,

[0216]

边搅拌边加热中搅拌转速为200rpm;

[0217]

边搅拌边加热中加热温度为120℃;

[0218]

边搅拌边加热中内部压强为5mpa。

[0219]

上述所述的新型铝材粉末涂料的制备方法中,

[0220]

反应后反应釜内部温度的降温方式采用梯度降温,每隔5min降低10℃。

[0221]

上述所述的新型铝材粉末涂料的制备方法中,

[0222]

回收后的产物的储藏温度为20℃。

[0223]

对比例6

[0224]

中国发明专利,申请号:cn201510565476.4,公开号:cn105062321a,公开了一种铝材表面处理涂料及其制备方法,其技术方案如下:

[0225]“一种铝材表面处理涂料,其组成按重量计的各组分:30kg四溴双酚a环氧树脂,22k g丙烯酸改性醇酸树脂,7kg三聚氰胺甲醛树脂,20kg乙酸丁酯,5kg异丙醇,4kg正丁醇,5kg丙二醇甲醚,10kg异佛尔酮二胺,4kg二氧化硅粉末,1kg丁醚化苯代三聚氰胺,0.5kg流平剂,0.7kg分散剂和0.4kg增稠剂。

[0226]

一种铝材表面处理涂料,其制备工序为:

[0227]

步骤一,按照上述重量取各组分备用;

[0228]

步骤二,向反应釜中加入四溴双酚a环氧树脂、丙烯酸改性醇酸树脂和三聚氰胺甲醛树脂,然后再加入乙酸丁酯、异丙醇、正丁醇和丙二醇甲醚,加热到70℃,以300rpm的速度搅拌1.3小时;

[0229]

步骤三,向反应釜中投入异佛尔酮二胺、二氧化硅粉末、丁醚化苯代三聚氰胺、流平剂、分散剂和增稠剂,控制温度到90℃,继续搅拌3h;

[0230]

步骤四,反应结束后,停止加热,在搅拌下冷却至室温,制备完成,过滤后得到最终产品”。

[0231]

对比例7

[0232]

中国发明专利,申请号:cn201810118888.7,公开号:cn108372091a,公开了一种立体高仿真木纹粉末涂料的喷涂工艺以及该粉末涂料,其技术方案如下:

[0233]“(1)底粉涂料的制备

[0234]

预混合:按质量百分比称取底粉涂料中环氧树脂33kg、聚酯树脂33kg、碳酸钙28kg、流平剂1kg、增光剂0.7kg、安息香0.3kg、消光剂3kg、钛白0.5kg、增硬剂0.4kg和解封剂0.6kg加入到混合机中进行预混合5min;

[0235]

熔融挤出:经预混合的物料,用加料斗送到熔融混合挤出机,进料区挤出温度为110℃,排料区挤出温度为115℃,螺杆转速为45hz,使各种成份熔融挤出混合分散均匀;

[0236]

压片:熔融混合物料通过压片冷却机压成薄片,并进行冷却。

[0237]

粉碎:被冷却的薄片状物料,送入破碎机破碎成薄而小的片状物,接着将小片状物料输送到空气分级磨(air classifying mill即acm)进行细粉碎,主磨转速为45hz,副磨转速为25hz;

[0238]

筛粉:细粉碎的粉末通过旋风分离器捕集大部分被粉碎的半成品,再经筛网目数为180目,筛网孔径为35um的筛粉机除去杂物或粗粉后得成品,并进行包装即得粉末涂料;其中旋风分离器未捕集的超细粉末涂料,用袋式过滤器捕集,接着将干净的空气排入大气中;

[0239]

(2)面粉涂料的制备

[0240]

预混合:按质量百分比称取底粉涂料中环氧树脂40kg、聚酯树脂40kg、碳酸钙13kg、流平剂1kg、增光剂0.7kg、安息香0.3kg、消光剂3kg、防静电剂1kg、铁红0.3kg、增硬剂0.4kg和解封剂0.3kg加入到混合机中进行预混合5min;

[0241]

熔融挤出:同实施例1中底粉涂料熔融挤出步骤;

[0242]

压片:熔融混合物料通过压片冷却机压成薄片,并进行冷却;

[0243]

粉碎:被冷却的薄片状物料,送入破碎机破碎成薄而小的片状物,接着将小片状物料输送到空气分级磨(air classifying mill即acm)进行细粉碎,主磨转速30hz,副磨转速15hz;

[0244]

干混:将细粉碎的面粉粉末和0.02kg氧化铝c加入到混合机中进行干混;

[0245]

筛粉:干混后的面粉粉末通过旋风分离器捕集大部分被粉碎的半成品,再经筛网目数为120目,筛网孔径为550um的筛粉机除去杂物或粗粉后得成品,并进行包装即得粉末涂料;其中旋风分离器未捕集的超细粉末涂料,用袋式过滤器捕集,接着将干净的空气排入大气中”。

[0246]

对比例8

[0247]

中国发明专利,申请号:cn201510756669.8,公开号:cn105273583b,公开了一种铝材专用耐候性珠光粉末涂料及其制备方法,其技术方案如下:

[0248]“一种铝材专用耐候性珠光粉末涂料,由底粉和耐候性珠光颜料按重量比100:1共同邦定而成,所述底粉包括下列重量份的组分:

[0249]

制备方法:

[0250]

1、制备底粉:

[0251]

(a)按上述重量份比例称取饱和聚酯树脂、固化剂tgic、钛白粉,硫酸钡,流平剂、安息香、其他助剂和颜料置于混料缸,充分混合并破碎1-10分钟;

[0252]

(b)破碎后的物料进入双螺杆挤出机挤出;挤出机加热温度控制在80-120℃;

[0253]

(c)挤出后的物料经压片、冷却、粉碎机粉碎成粒径(等效粒径d50)为30-45um的粉体,然后筛分后即得铝材专用耐候性珠光粉末涂料的底粉。

[0254]

2、底粉和耐候性珠光颜料邦定:

[0255]

(1)将底粉和耐候性珠光颜料(上海美泽化工公司m/bs103)预混合,重量比例为100:1,混合好后加入邦定机中;

[0256]

(2)在室温环境中,邦定机中通入保护气体进行升温邦定。邦定温度设置45-65度,设置邦定机转数:升温转数500n/min,邦定转速400n/min,出料转速300n/min,邦定时间设置5min。

[0257]

(3)邦定完成后,所得粉末过筛,获得铝材专用耐候性珠光粉末涂料”。

[0258]

实施例6

[0259]

选择实施例1-5制备的涂料,及对比例1-8制备的涂料,参考如下方法进行测试(送至国家涂料质量监督检验中心,江苏省常州市机场路北港路口):

[0260]

使用标准铝板,表面进行无铬钝化处理;静电喷涂条件为静电电压80kv、送粉量1kg/c m2;将喷涂后的样板置于200℃烘箱中烘烤20min后,取出冷却至室温,一次性喷涂的涂层厚度控制在70μm;测定标准:光泽(60

°

)-gb/5 9754-1988,耐冲击性-gb/t 1732-1993,干/湿附着力-gb/t 9286-1998,杯突试验-gb/t 9753-1988,弯曲试验-gb/t 6742-2007,乙酸盐雾试验-gb/t 10125-2012,quv-b人工加速老化试验-gb/t 14522-2008,氙灯人工加速老化试验-gb/t 1865-2009。

[0261]

表1性能测试

[0262][0263]

如表1所示,与对比例1-8相比,本发明制备的铝材粉末涂料整体性能较好,其光泽范围为82-86,其耐冲击性的范围为50cm/35cm-55cm/45cm,其附着力为0级/0级,其杯突试验的范围为6.8mm-7.2mm,其弯曲试验通过,其乙酸盐雾试验的范围为1.8mm-2.2mm,其氙灯人工加速老化试验的范围为4.8x103h-4.9x103h。在对比例1中,进行了异佛尔酮二胺的去除,各项参数出现不同程度的变劣现象,异佛尔酮二胺的施加可能对环氧树脂与聚氨酯之间的固化起到作用,现有技术中异佛尔酮二胺常用在热固性树脂中,且作为硬度改性剂,经检索,几乎不用在涂料领域,由于环氧树脂与聚酰胺混合后容易出现分层现象,不利于涂料的使用,以前采用乳化剂但效果较差,很难稳定存在涂料中;在对比例2中,则去除了氧化铝粉末,氧化铝粉末在整个涂料中也起到关键性作用,其可稳定悬浮在涂料中,不仅提高涂料的光泽感,而且对耐冲击性、乙酸盐雾性能及老化性能等有着显著性改善,经分析,氧化铝粉末可能改善了涂料内部不同相之间的润湿性,进而提高整体效果,但现有技术中氧化铝粉末一般不与异佛尔酮二胺同时,是因为造成异佛尔酮二胺的凝结;在对比例3中,则去除了异佛尔酮二胺与氧化铝粉末,整体效果出现大幅度下滑,结合上述两个对比例,可以发现两者的复配对流平性、耐候性有着良好的改善;在对比例4中,去除聚氨酯,目前相关的涂料中很少将环氧树脂与聚氨酯混合使用,两者直接混合造成涂料内部形成较多硬块,而甲基异丁酮起到改善作用,促进两者之间的交联反应;在对比例5中,结合对比例4来看,聚氨酯与甲基异丁酮之间相互作用,提高聚氨酯在环氧树脂内固化程度;在对比例6-8中,整体效果表现一般,其中较好的对比例6仍需添加特定的流平剂。

[0264]

以上内容是结合具体实施方式对本发明作进一步详细说明,不能认定本发明具体

实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明所提交的权利要求书确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1