固井用延时无机增粘稳定剂及其制备方法与流程

1.本发明属于油气井固井领域,具体涉及一种固井用延时无机增粘稳定剂及其制备方法。

背景技术:

2.在油气井注水泥作业中,通过水泥车泵送将水泥浆泵入井内,经过替浆的过程将水泥浆顶替到套管与井眼之间的环形空间,达到封隔油、气、水层保护生产层和支撑保护套管的目的。

3.我国深层油气资源潜力巨大,其中陆上39%的剩余石油资源和57%的剩余天然气资源分布在深部地层,深层油气资源已成为勘探开发的主要领域。但是我国深层油气资源埋藏深,地层温度和压力高,固井将面临着突出的高温高密度水泥浆沉降失稳问题。在高温环境下,高密度水泥浆中的加重剂由于密度大、加量高,使浆体极易发生沉降失稳,加重剂固相颗粒沉降聚集甚至结块,造成桥堵、析出大量自由液或形成油气水窜流通道等,导致固井施工风险大,固井质量合格率低,甚至危及高温高压油气井生产和安全。因此,保证高温高密度水泥浆良好的沉降稳定性至关重要。

4.加入沉降稳定剂是改善固井水泥浆稳定性的通常做法。目前常用的沉降稳定剂有无机材料和有机聚合物两大类。无机材料包括超细材料、纳米材料、微硅、膨润土、海泡石等,通过水化形成网架结构起沉降稳定作用。有机聚合物包括黄原胶、瓜尔胶、温伦胶、amps类聚合物等。沉降稳定剂的加入能够提高水泥浆稳定性,但是存在一个加量问题。高温下,绝大多数水泥浆浆体稳定剂都会受温度影响,分子热运动剧烈或性能下降,浆体会变稀。这个原因常常导致常温配浆时,浆体已经很粘稠不能增加更多的沉降稳定剂,可是在高温条件下,由于温度影响浆体变稀,稳定性下降,即沉降稳定剂在水泥浆中的加量不好控制。

5.目前,固井行业中虽然有很多专利报道了通过增粘改善固井水泥浆性能的助剂产品,如自由液控制剂、聚合物增粘剂等,但都存在上述配浆粘稠、高温流变变差的加量控制问题。

技术实现要素:

6.本发明所要解决的技术问题是现有技术中存在的配浆粘稠、高温流变变差等问题,提出了一种固井用延时无机增粘稳定剂,实现了配浆不增粘、井下高温时缓释层溶解后增粘,解决传统沉降稳定剂加量控制问题。

7.第一方面,本发明提出了一种固井用延时无机增粘稳定剂,所述固井用延时无机增粘稳定剂为核壳结构;

8.所述核壳结构的内核包括如下重量份数的原料:基料100份和聚乙烯醇8份-12份;

9.所述核壳结构的外壳包括如下重量份数的原料:固体石蜡10份-20份和表面处理剂8份-12份。

10.作为本发明的具体实施方式,所述基料至少选自微硅、纳米二氧化硅和膨润土中

的一种。

11.微硅也叫硅灰或称凝聚硅灰,是铁合金在冶炼硅铁和工业硅(金属硅)时,矿热电炉内产生出大量挥发性很强的sio2和si气体,气体排放后与空气迅速氧化冷凝沉淀而成。它是大工业冶炼中的副产物,整个过程需要用除尘环保设备进行回收,因为密度较小,还需要用加密设备进行加密。微硅的细度小于1μm的占80%以上,平均粒径在0.1-0.3μm,是一种灰状态。

12.本发明中,微硅、纳米二氧化硅、膨润土为传统无机沉降稳定剂的基本组分。本发明中的上述原料均可以商购,也可以自制。

13.本发明的固井用延时无机增粘稳定剂,将增粘剂设置为核壳结构,在传统的沉降稳定剂基础上增加了缓释层(石蜡),在地面配浆时,由于缓释层的作用,传统的无机沉降稳定剂与水隔开,不会水化增粘,水泥浆易于配置、无机增粘剂加量可以适当增加。当水泥浆泵入井内时,随着温度升高,达到缓释层的熔点后,缓释层失效,增粘剂释放,发挥作用。由于制备的颗粒较小,所以可以较为均匀的分散在水泥浆中,也利于泵送。

14.作为本发明的具体实施方式,所述聚乙烯醇的粒径为200目-300目。

15.优选地,所述聚乙烯醇的型号至少选自1788、2088或2488中的一种。

16.和/或,所述固体石蜡的粒径为100目-300目。

17.优选地,所述固体石蜡至少选自70号-90号固体石蜡中的一种。

18.进一步优选地,所述固体石蜡的熔点为80℃-82℃。

19.和/或,所述表面处理剂为微硅。

20.优选地,所述微硅的粒径为100目-200目。

21.第二方面,本发明提出了一种固井用延时无机增粘稳定剂的制备方法,包括如下步骤:

22.s101:将基料和聚乙烯醇混合造粒,得到一次颗粒,然后烘干;

23.s102:将固体石蜡与所述一次颗粒混合后造粒,得到二次颗粒;

24.s103:将所述二次颗粒用水浸泡,以去除没有被包覆的残次颗粒,然后将其与表面处理剂混合第二时间并造粒,得到固井用延时无机增粘稳定剂。

25.本发明的固井用延时无机增粘稳定剂的制备方法,在传统的无机沉降稳定剂表面增加缓释层,在地面配浆时,由于缓释层的作用,无机增粘剂与水隔开,不会水化增粘,水泥浆易于配置、无机增粘剂加量可以适当增加。

26.作为本发明的具体实施方式,所述步骤s102具体为:将固体石蜡分n次与所述一次颗粒混合,每次混合后加热至所述固体石蜡熔点温度以下2℃-5℃,并在上述温度下混合第一时间后,降低温度至50℃以下,重复上述操作直至固体石蜡全部与所述一次颗粒混合后造粒,得到二次颗粒,其中,n为2-7的整数。多次包覆可以避免单次包覆不均匀。

27.可以采用造粒机进行造粒,本发明对此不作特别限定,只要符合上述要求均在本发明的保护范围之内。

28.步骤s101中的干燥步骤是为了去除多余的水分,本发明对干燥的具体操作不作特别限定,只要能够去除多余的水分即可。

29.作为本发明的具体实施方式,在所述步骤s102中,n为3,每次加入3份-7份。

30.作为本发明的具体实施方式,所述一次颗粒的粒径为0.2mm-0.5mm;和/或,所述二

次颗粒的粒径为0.2mm-0.7mm。可以对颗粒进行筛分,不符合要求的粒径,可以粉碎后循环利用,继续造粒筛分。

31.作为本发明的具体实施方式,所述第一时间为0.8h-1.2h;和/或,所述第二时间为0.8h-1.2h。

32.作为本发明的具体实施方式,在所述步骤s103中,用水浸泡的时间为3min-5min,水的温度为23℃-28℃。

33.作为本发明的具体实施方式,所述固体石蜡的熔点为80℃-82℃。

34.第三方面,本发明提出了所述的固井用延时无机增粘稳定剂及所述的固井用延时无机增粘稳定剂的制备方法在油气井固井领域的应用。

具体实施方式

35.下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

36.以下实施例和对比例中所用原料均为市售。

37.微硅购自德州大陆架石油工程技术有限公司;名称,固井用微硅;硅含量》97%。

38.纳米二氧化硅购自德州大陆架石油工程技术有限公司;名称,纳米二氧化硅;硅含量》98%。

39.膨润土购自德州大陆架石油工程技术有限公司;名称,膨润土。

40.实施例1

41.实施例1提出了一种固井用延时无机增粘稳定剂,固井用延时无机增粘稳定剂为核壳结构;核壳结构的内核包括如下重量份数的原料:微硅100份和聚乙烯醇8份;核壳结构的外壳包括如下重量份数的原料:固体石蜡15份和微硅8份。

42.其中,聚乙烯醇的粒径为250目,聚乙烯醇的型号为1788;固体石蜡的粒径为200目,固体石蜡为80号固体石蜡中的一种,固体石蜡的熔点为81℃;表面处理剂为微硅,微硅的粒径为150目。

43.实施例1的固井用延时无机增粘稳定剂的制备方法包括如下步骤:

44.(1)将微硅和聚乙烯醇在造粒机中混合造粒,得到粒径约为0.2mm-0.5mm的一次颗粒,然后烘干。

45.(2)将固体石蜡平均分3次与所述一次颗粒混合,每次混合后加热至所述固体石蜡熔点温度以下5℃,并在上述温度下混合1h后,降低温度至50℃以下,重复上述操作直至固体石蜡全部与所述一次颗粒混合后造粒,得到粒径约为0.2mm-0.7mm的二次颗粒。

46.(3)将所述二次颗粒用温度为25℃的水浸泡4min,然后将其与表面处理剂混合1h并造粒,得到固井用延时无机增粘稳定剂。

47.实施例2

48.实施例2提出了一种固井用延时无机增粘稳定剂,固井用延时无机增粘稳定剂为核壳结构;核壳结构的内核包括如下重量份数的原料:微硅100份和聚乙烯醇10份;核壳结构的外壳包括如下重量份数的原料:固体石蜡20份和微硅10份。

49.其中,聚乙烯醇的粒径为200目,聚乙烯醇的型号为2088;固体石蜡的粒径为100目,固体石蜡为90号固体石蜡中的一种,固体石蜡的熔点为80℃;表面处理剂为微硅,微硅的粒径为200目。

50.实施例2的固井用延时无机增粘稳定剂的制备方法包括如下步骤:

51.(1)将微硅和聚乙烯醇在造粒机中混合造粒,得到粒径约为0.2mm-0.5mm的一次颗粒,然后烘干。

52.(2)将固体石蜡平均分3次与所述一次颗粒混合,每次混合后加热至所述固体石蜡熔点温度以下5℃,并在上述温度下混合0.8h后,降低温度至50℃以下,重复上述操作直至固体石蜡全部与所述一次颗粒混合后造粒,得到粒径约为0.2mm-0.7mm的二次颗粒。

53.(3)将所述二次颗粒用温度为28℃的水浸泡3min,然后将其与表面处理剂混合1.2h并造粒,得到固井用延时无机增粘稳定剂。

54.实施例3

55.实施例3提出了一种固井用延时无机增粘稳定剂,固井用延时无机增粘稳定剂为核壳结构;核壳结构的内核包括如下重量份数的原料:微硅100份和聚乙烯醇12份;核壳结构的外壳包括如下重量份数的原料:固体石蜡10份和微硅12份。

56.其中,聚乙烯醇的粒径为300目,聚乙烯醇的型号为2488;固体石蜡的粒径为300目,固体石蜡为70号固体石蜡中的一种,固体石蜡的熔点为82℃;表面处理剂为微硅,微硅的粒径为100目。

57.实施例3的固井用延时无机增粘稳定剂的制备方法包括如下步骤:

58.(1)将微硅和聚乙烯醇在造粒机中混合造粒,得到粒径约为0.2mm-0.5mm的一次颗粒,然后烘干。

59.(2)将固体石蜡平均分3次与所述一次颗粒混合,每次混合后加热至所述固体石蜡熔点温度以下5℃,并在上述温度下混合1.2h后,降低温度至50℃以下,重复上述操作直至固体石蜡全部与所述一次颗粒混合后造粒,得到粒径约为0.2mm-0.7mm的二次颗粒。

60.(3)将所述二次颗粒用温度为23℃的水浸泡5min,然后将其与表面处理剂混合0.8h并造粒,得到固井用延时无机增粘稳定剂。

61.实施例4

62.实施例4与实施例1的区别仅在于基料选为纳米二氧化硅,其余步骤和参数均相同。

63.实施例5

64.实施例5与实施例1的区别仅在于基料选为膨润土,其余步骤和参数均相同。

65.对比例1

66.对比例1与实施例1的区别仅在于,对比例1不是核壳结构,其余参数均相同。

67.对比例1在制备时,先将原料混合,然后造粒,得到稳定剂。

68.对比例2

69.对比例2与实施例2的区别仅在于,对比例1不是核壳结构,其余参数均相同。

70.对比例2在制备时,先将原料混合,然后造粒,得到稳定剂。

71.对比例3

72.对比例3与实施例3的区别仅在于,对比例1不是核壳结构,其余参数均相同。

73.对比例3在制备时,先将原料混合,然后造粒,得到稳定剂。

74.对比例4

75.对比例4为市售稳定剂微硅。购自德州大陆架石油工程技术有限公司;名称,固井

用微硅;硅含量》97%。

76.对比例5

77.对比例5为市售稳定剂纳米二氧化硅。购自德州大陆架石油工程技术有限公司;名称,纳米二氧化硅;硅含量》98%。

78.对比例6

79.对比例6为市售稳定剂膨润土。购自德州大陆架石油工程技术有限公司;名称,膨润土。

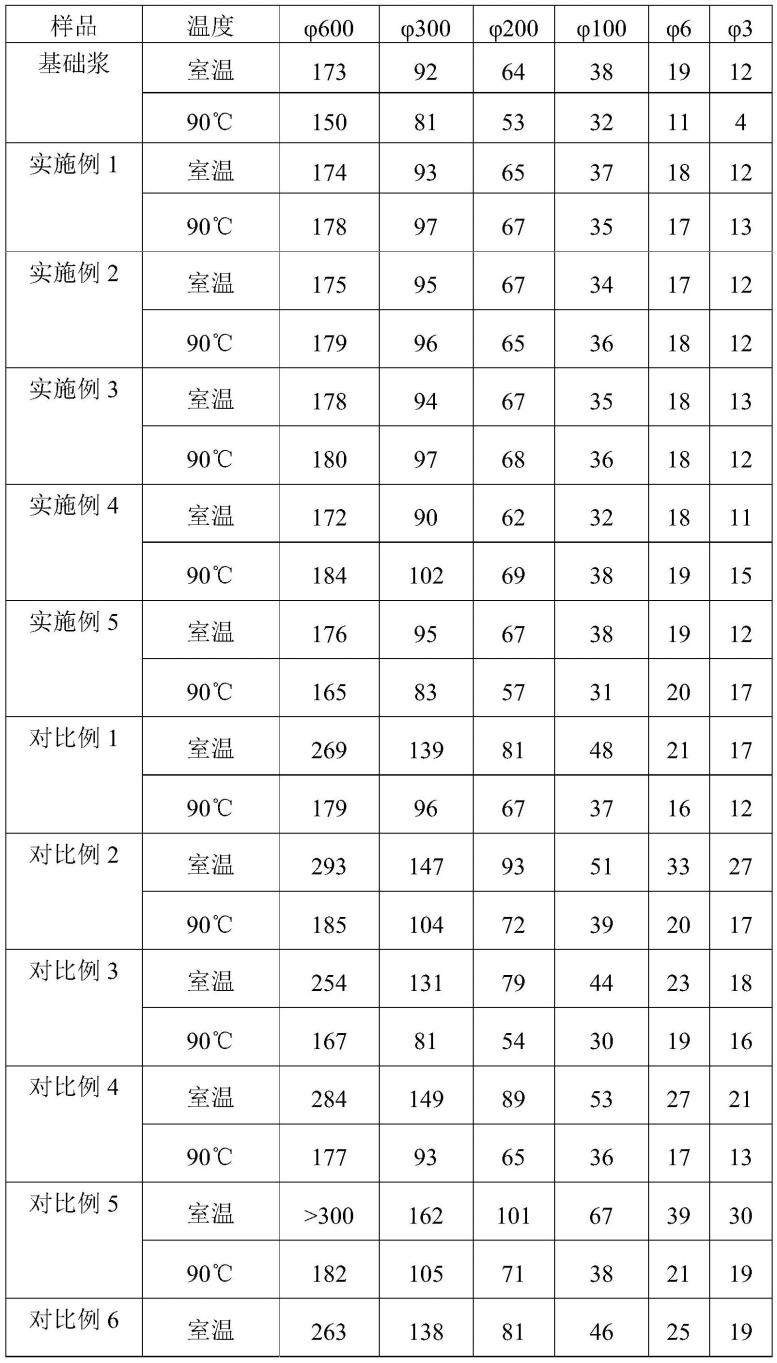

80.在密度2.30g/cm3的基础加重浆的基础上,分别加入5%的以上各实施例和对比例的稳定剂,依次得到测试水泥浆,分别测室温水泥浆流变和90℃养护后水泥浆流变,结果见表1。

81.水泥浆制备:在混合容器中,加入混合液体,搅拌器以低速(4000

±

200转/分)转动,并在15秒内加完混合均匀得混合粉体,盖上搅拌器的盖子,并在高速(12000

±

500转/分)下继续搅拌35秒,搅拌均匀即得到水泥浆体系。

82.室温流变测试:将制备好的水泥浆倒入六速粘度计的测试杯中至刻度,打开电源开关,依次测得3转、6转、100转、200转、300转、600转下的粘度读数。

83.90℃流变测试:将制备好的水泥浆倒入常压养护仪的浆杯中,设定常压养护仪的加热温度到90℃,并保持在90℃下养护20分钟。将养护好的水泥浆倒入六速粘度计的测试杯中至刻度,打开电源开关,依次测得3转、6转、100转、200转、300转、600转下的粘度读数。

84.其中,密度2.30g/cm3的基础加重水泥浆配方:新疆阿克苏g级油井水泥(ag)+100w.t.%铁矿+30w.t.%微硅+10w.t.%胶乳+1.5w.t.%胶乳助剂+8w.t.%降失水剂+1.5w.t.%分散剂+0.8w.t.%缓凝剂+44w.t.%水.

85.表1流变性能测试

[0086][0087]

[0088]

由表1可以看出本发明实施例的无机增粘稳定剂,室温配浆流变读数和基础浆基本一致,这主要是室温时加入的无机增粘稳定剂尚未溶解。当温度升高到90℃养护后,流变读数都较基础浆增大,即养护没有变稀。实施例5养护后高转略有下降,但是低转增加明显,浆体稳定性也很好。

[0089]

比较实施例和对比例:对比例的室温浆粘度明显高于实施例,且对比例养护后的流变参数下降明显,即粘度在养护前后下降明显。常温较高的粘度不利于配浆,特别是在某些情况下需要加大稳定剂加量时,会出现粘度过大难以配浆的情况。

[0090]

在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本技术中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

[0091]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1