石油钻井用堵漏剂及其制备方法与流程

1.本发明涉及石油钻井工程堵漏剂的技术领域,特别涉及一种石油钻井用堵漏剂及其制备方法。

背景技术:

2.裂缝性漏失是钻井过程中常遇的井下复杂情况之一,它造成的损失不仅耗费钻井时间,损耗了大量人力财力,增加钻井成本,还可能造成卡钻、井喷、井塌、储层漏失等问题,不利于产能,干扰录井工作,产生一系列次生损害,严重的甚至会直接导致井眼报废。

3.当前常用的堵漏材料有桥接堵漏材料、高失水堵漏材料、暂堵材料、化学堵漏材料、无机胶凝堵漏材料及软硬塞堵漏材料等。目前处理井漏最广泛的是桥接堵漏技术,通过往堵漏浆中添加具有一定粒度分布的堵漏颗粒,可以在压力作用下,使裂缝中形成稳定且具备一定承压能力的封堵层,从而阻隔钻井液的漏失。

4.但如今堵漏工作依旧遇到很多的问题还待解决,无法判断漏失层具体位置,以及未知的裂缝宽度难以选择合适的堵漏颗粒尺寸去封堵,起下钻时产生的抽吸压力变化造成液柱压力波动,导致堵漏剂返吐或在裂缝中滑脱位移,形成无效滞留,堵漏将会失败易反复漏失等;另外,对于高温高压堵漏作业中,井控技术要求更高,抗高温堵漏材料少,抗压强度要求高。

5.现有堵漏材料,主要是天然矿石类桥塞堵漏材料,其虽然抗滑脱能力强,但受加工工艺(如粉碎等)影响,因而存在表面微观缺陷,在高温高压条件下容易破裂失效,导致抗高温高压能力有限,满足不了深井高温高压条件,导致堵漏承压力不够。

6.因此,如何提高堵漏材料的抗温性和抗压强度是当前钻井液研究热点之一。需要提供一种具有抗高温高压性能的石油钻井用堵漏剂,同时保留堵漏剂较强的抗滑脱能力,满足石油钻井领域对堵漏剂的性能需求,解决现有技术中堵漏剂抗高温高压性能差的问题。

技术实现要素:

7.本发明的目的是提供一种具有抗高温高压性能、同时保留较强抗滑脱能力的石油钻井用堵漏剂。

8.为了实现上述目的,根据本发明的一个方面,本发明提供了一种石油钻井用堵漏剂,该堵漏剂包括含有聚四氟乙烯和金属筛网的共混烧结物。

9.进一步地,在上述石油钻井用堵漏剂中,聚四氟乙烯和金属筛网的重量比为100:10-40。

10.进一步地,在上述石油钻井用堵漏剂中,金属筛网包括铁丝筛网、钢丝筛网、铜丝筛网中的任意一种或多种;金属筛网的形状为正方形、长方形、三角形、圆形、椭圆形中的任意一种或多种,优选金属筛网为正方形,更优选金属筛网为边长2-5mm的正方形。

11.进一步地,堵漏剂的粒径为0.1-5.5mm。

12.根据本发明的另一个方面,提供了一种制备石油钻井用堵漏剂的方法,该方法包括以下步骤:

13.步骤s1:制备聚四氟乙烯乳液;

14.步骤s2:将聚四氟乙烯乳液与金属筛网形成共混物,将共混物烧结、破碎,得到所述堵漏剂。

15.进一步地,在上述方法中,步骤s1包括:

16.步骤s11:将水、引发剂、酸碱调节剂、稳定剂以及分散剂在40-60℃温度下混合形成混合物;

17.步骤s12:将混合物与四氟乙烯单体进行聚合,得到聚四氟乙烯乳液,优选所述聚合的温度为70-100℃、压力为1.5-3mpa。

18.进一步地,在上述方法中,引发剂包括过氧化丁二酸和过硫酸铵中的任意一种或多种,优选包括过硫酸铵;酸碱调节剂包括乙酸和丁二酸中的任意一种或多种,优选包括乙酸;稳定剂包括石蜡和氟醚油中的任意一种或多种,优选包括石蜡;分散剂包括全氟辛酸铵和全氟辛基磺酸钾中的任意一种或多种,优选包括全氟辛酸铵。

19.进一步地,在上述方法中,所述水、所述引发剂、所述酸碱调节剂、所述稳定剂、所述分散剂和所述四氟乙烯单体的重量比为200-300:0.01-0.03:0.1-0.15:10-20:3-6:100。

20.进一步地,在上述方法中,步骤s2包括:

21.步骤s21:将聚四氟乙烯乳液与助挤剂混合形成糊状物;

22.步骤s22:将糊状物与金属筛网共混形成共混物;

23.步骤s23:将共混物烧结、破碎,得到所述堵漏剂。

24.进一步地,在上述方法的步骤s21中,助挤剂的量为基于聚四氟乙烯乳液的总重量10-20wt%,助挤剂包括石油醚、甲苯、石蜡中的任意一种或多种;在步骤s22中,金属筛网的量基于聚四氟乙烯乳液中聚四氟乙烯的重量为10-40wt%,金属筛网包括铁丝筛网、钢丝筛网、铜丝筛网中的任意一种或多种;金属筛网的形状为正方形、长方形、三角形、圆形、椭圆形中的任意一种或多种,金属筛网为正方形,更优选金属筛网为边长2-5mm的正方形。

25.进一步地,在上述方法的步骤s23中,烧结在360-390℃温度、1-5mpa压力下进行5-20分钟。

26.本发明针对现有技术中诸如天然矿石等堵漏剂的抗高温高压性能差的问题,提出了采用聚四氟乙烯来代替天然矿石作为堵漏剂基体,并掺入金属筛网于该基体中,形成不同粒径尺寸的堵漏剂颗粒,本发明通过聚四氟乙烯和金属筛网的配合使用,由此获得了具有增强的抗高温高压性能同时保留了较强抗滑脱性能的石油钻井用堵漏剂。

具体实施方式

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

28.为了提供具有增强的抗高温高压性能同时保留较强抗滑脱性能的石油钻井用堵漏剂,根据本发明的一个方面,提供了一种石油钻井用堵漏剂,该堵漏剂包括含有聚四氟乙烯和金属筛网的共混烧结物。

29.本发明的堵漏剂属于桥塞堵漏剂。桥塞堵漏技术是在钻井液中加入一定浓度、尺

寸合适、强度较高的颗粒状物质。当裂缝扩大到致漏程度时,封堵颗粒随着钻井液漏失进入裂缝中,大颗粒在裂缝中某个位置卡死架桥,小颗粒填充裂缝剩余空间,最终实现封堵。

30.本发明提出采用聚四氟乙烯和金属筛网共混形成的具有不同粒径的颗粒作为堵漏剂,克服了现有技术中堵漏剂的抗高温高压性能差的问题,同时还能够保留较强的堵漏剂抗滑脱能力。一方面,聚四氟乙烯的使用可以提高堵漏剂的抗高温高压强度;另一方面,金属筛网的加入可以弥补聚四氟乙烯抗滑脱差的缺陷,增强堵漏剂整体的摩擦性,提高堵漏剂在裂缝空间的抗滑脱性能。

31.本发明提供的堵漏剂为聚四氟乙烯树脂类堵漏材料,与天然矿石类堵漏材料不同,不存在表面缺陷,能够抗高温高压,承压能力强,同时,本发明通过在聚四氟乙烯树脂中添加摩擦系数较高的金属筛网,提高了堵漏剂与裂缝壁面的摩擦力,使得在裂缝内堵漏剂容易稳定驻留,从而使得堵漏能力更强。本发明的堵漏剂同时满足了高温钻探和高强度承压能力的要求,为油气勘探建设和处理井下复杂情况提供了有力的支持。

32.在本发明的堵漏剂中,聚四氟乙烯和金属筛网的重量比可根据实际需要加以调节,根据一种优选的实施方式,聚四氟乙烯和金属筛网的重量比为100:10-40。在该重量比范围内,可以实现较佳的抗高温高压性能和抗滑脱性能的平衡。

33.本发明使用的金属筛网可以根据实际情况具有任意形状,如多边形、圆形、椭圆形以及其他不规则形状。优选金属筛网的形状为规则形状,如正方形、长方形、三角形、圆形、椭圆形中的任意一种或多种,更优选金属筛网为正方形。

34.为了使金属筛网较为均匀地混入聚四氟乙烯基体中,金属筛网的尺寸不宜过大,优选尺寸为2-5mm。例如,当金属筛网为圆形时,其直径可选取2-5mm。本发明所采用的金属筛网优选为边长2-5mm的正方形筛网,更优选其边长为2mm。

35.对于本发明所使用的金属筛网的具体材料,不作特别限制。金属筛网可以包括铁丝筛网、钢丝筛网、铜丝筛网中的任意一种或多种。

36.本发明的堵漏剂可以具有0.1-5.5mm范围的粒径。在石油钻井应用中,可以搭配不同粒径的本发明的堵漏剂一起使用,例如,这些堵漏剂的粒径可分别为<8目、8-10目、10-20目、20-40目。其中,较大粒径的堵漏剂颗粒在裂缝中起到架桥的作用,而较小粒径的堵漏剂颗粒则可填充裂缝的剩余空间,最终实现封堵。

37.根据本发明的另一个方面,提供了一种制备石油钻井用堵漏剂的方法,该方法包括以下步骤:

38.步骤s1:制备聚四氟乙烯乳液;

39.步骤s2:将聚四氟乙烯乳液与金属筛网形成共混物,将共混物烧结、破碎(例如切割),得到该堵漏剂。

40.本发明提出采用聚四氟乙烯乳液和金属筛网,经共混、烧结成型、破碎(例如切割)等工序,形成具有不同粒径的颗粒作为堵漏剂,克服了现有技术中堵漏剂的抗高温高压性能差的问题,同时还能够保留堵漏剂较强的抗滑脱能力。特别地,对聚四氟乙烯乳液和金属筛网的共混物进行烧结处理,能够提高封堵剂产品的抗高温性能。

41.在本发明的方法中,将金属筛网加入到聚四氟乙烯聚合物基体中共混,两组分之间没有共价键的联系,形成一种非均相体系。在由此制得的堵漏剂中,一方面,聚四氟乙烯基体的存在可以提高堵漏剂的抗高温高压强度;另一方面,金属筛网的加入可以弥补聚四

氟乙烯抗滑脱差的缺陷,增强堵漏剂整体的摩擦性,提高堵漏剂在裂缝空间的抗滑脱性能。

42.通过本发明方法获得的堵漏剂为聚四氟乙烯树脂类堵漏材料,与天然矿石类堵漏材料不同,本发明获得的堵漏剂不存在表面缺陷,能够抗高温高压,承压能力强;同时,本发明的方法通过在聚四氟乙烯树脂中添加摩擦系数较高的金属筛网,提高了堵漏剂与裂缝壁面的摩擦力,使得堵漏剂在裂缝内容易稳定驻留,从而使得堵漏能力更强。通过本发明方法获得的堵漏剂同时满足了高温钻探和高强度承压能力的要求,为油气勘探建设和处理井下复杂情况提供了有力的支持。

43.在本发明的堵漏剂制备方法中,聚四氟乙烯乳液中的聚四氟乙烯和金属筛网的重量比可根据实际需要加以调节,根据一种优选的实施方式,聚四氟乙烯和金属筛网的重量比为100:10-40。在该重量比范围内,可以实现具有较佳抗高温高压性能和抗滑脱性能平衡的堵漏剂产品。

44.可以根据本领域的任何常规方法制备聚四氟乙烯乳液。根据本发明的一种优选实施方式,制备聚四氟乙烯的步骤s1可以包括以下子步骤:

45.步骤s11:将水(优选去离子水)、引发剂、酸碱调节剂、稳定剂以及分散剂在40-80℃(优选40-70℃、更优选40-60℃)温度下混合(优选搅拌混合),形成混合物;

46.步骤s12:将该混合物与四氟乙烯单体进行聚合,得到聚四氟乙烯乳液,优选聚合的温度为70-100℃,压力为1.5-3mpa,优选在反应釜内压力下降至0.1-0.3mpa时,结束反应。

47.通过上述步骤获得的聚四氟乙烯乳液,在经后续步骤制成的堵漏剂中,聚四氟乙烯可具有优异的抗高温高压性能。

48.本技术的引发剂、酸碱调节剂、稳定剂以及分散剂均可采用现有技术中聚四氟乙烯聚合常用的相应的物质,优选地,上述引发剂可以包括过氧化丁二酸和过硫酸铵中的任意一种或多种,优选包括过硫酸铵;酸碱调节剂可以包括乙酸和丁二酸中的任意一种或多种,优选包括乙酸;稳定剂可以包括石蜡和氟醚油中的任意一种或多种,优选包括石蜡;分散剂可以包括全氟辛酸铵和全氟辛基磺酸钾中的任意一种或多种,优选包括全氟辛酸铵。在采用上述优选的试剂组合时,可以进一步提高聚四氟乙烯的抗高温高压性能。

49.可以根据反应需求来调节反应釜中各物质的重量份数,优选地,水、引发剂、酸碱调节剂、稳定剂、分散剂和四氟乙烯单体的重量比为:200-300:0.01-0.03:0.1-0.15:10-20:3-6:100。在这些重量份数下,可以提高反应效能,以较高收率获得抗高温高压的聚四氟乙烯。

50.本发明上述方法的步骤s2优选包括以下的子步骤:

51.步骤s21:将聚四氟乙烯乳液与助挤剂混合形成糊状物;

52.步骤s22:将该糊状物与金属筛网共混形成共混物;

53.步骤s23:将该共混物烧结、破碎(优选切割),得到堵漏剂。

54.向聚四氟乙烯乳液中加入助挤剂,可增大聚四氟乙烯分子的润滑性,减小后续模具推压成型的阻力。

55.优选地,在上述步骤s21中,助挤剂的量为基于聚四氟乙烯乳液的总重量10-20wt%,助挤剂包括石油醚、甲苯、石蜡中的任意一种或多种;在步骤s22中,金属筛网的量基于聚四氟乙烯乳液中聚四氟乙烯的重量为10-40wt%,金属筛网可包括铁丝筛网、钢丝筛

网、铜丝筛网中的任意一种或多种;金属筛网的形状为正方形、长方形、三角形、圆形、椭圆形中的任意一种或多种,优选金属筛网为正方形,更优选所述金属筛网为边长2-5mm的正方形。

56.在上述步骤s23中,烧结工序在360-390℃温度下、1-5mpa压力下进行5-20分钟。通过上述烧结步骤,一方面可以使聚四氟乙烯和金属筛网共混成型,形成抗高温高压性能的堵漏剂;另一方面,可有效脱除助挤剂。优选在上述烧结工序后,对成型体进行干燥工序,干燥工序在100-200℃温度下进行20-40分钟,优选25-35分钟,更优选30分钟。

57.本发明相对现有技术具有如下有益效果:

58.(1)本发明堵漏剂的特殊形状和材质适应于各种天然或人工压裂条件下漏失地层,颗粒形状和粗糙表面更易锲入,且不易返吐,保证了堵漏剂在裂缝中的稳定性;可以再配合其他堵漏材料,形成多级填充,使封堵层更加密实,滤失量更小,比起常规堵漏材料,堵漏效率更高,堵漏成功率明显增高。

59.(2)堵漏剂中的聚四氟乙烯树脂材料为热固性材料,井筒的高压高温环境下,耐高温高达250℃以上,热导系数小,抗压强度更是高达25.5mpa(形变10%),形变系数低,在高温高压作用下不会产生降解、吸水、软化或膨胀,适合于各种钻井液体系。

60.(3)在加工本发明的新型树脂堵漏剂时,能耐380℃的烧结温度,能满足不同添加剂的介入而不发生反应,所以能广泛接受更多能与其匹配的外来材料,提升其性质;聚四氟乙烯树脂密度1.5-1.8g/cm3,可根据所需密度改变加工工艺,使用起来非常灵活,具有巨大的开发潜力。

61.(4)聚四氟乙烯树脂原本摩擦系数很低(0.13~0.16),但通过添加金属筛网,恰到好处地弥补了其劣势,结合其他现存优点,形成一种功能齐全,堵漏效果显著的堵漏剂。

62.下面将结合实施例进一步说明本发明的有益效果。

63.实施例1

64.(1)聚四氟乙烯乳液的制备

65.①

在高压反应釜中,投入2000g去离子水、0.2g过硫酸铵、1.2g冰醋酸、120g石蜡、50g全氟辛酸铵,关紧釜盖除去氧气,升温至60℃,开始搅拌,在搅拌过程中持续升温,直至达到70℃停止搅拌;

66.②

打开釜盖,向上述反应釜中投入1000g四氟乙烯单体,在压力1.5mpa、温度70℃下进行聚合反应,至反应釜内压力下降至0.1mpa,停止反应,得到聚四氟乙烯乳液。

67.(2)聚四氟乙烯与金属筛网共混形成颗粒堵漏剂

68.①

取1585.7g聚四氟乙烯乳液(含500g聚四氟乙烯),加入75g石油醚,混合均匀,使二者形成糊状物;

69.②

将总重量为150g的、切割好的小块(边长2

×

2mm)铁丝筛网加入到上述糊状物中,共混形成共混物;

70.③

将上述共混物浇筑入模具中,在360℃温度、3.5mpa压力下烧结10分钟,然后在100℃下干燥30分钟,通过烧结和干燥过程,共混物中的石油醚蒸发脱除,获得聚四氟乙烯和铁丝筛网(重量比为100:30)的成型体,用切割机切割该成型体,获得粒径分别为<8目、8-10目、10-20目、20-40目的堵漏剂颗粒。

71.实施例2

72.(1)聚四氟乙烯乳液的制备

73.①

在高压反应釜中,投入3000g去离子水、0.1g过硫酸铵、1.0g冰醋酸、100g石蜡、30g全氟辛酸铵,关紧釜盖除去氧气,升温至60℃,开始搅拌,在搅拌过程中持续升温,直至达到70℃停止搅拌;

74.②

打开釜盖,向上述反应釜中投入1000g四氟乙烯单体,在压力3mpa、温度100℃下进行聚合反应,至反应釜内压力下降至0.3mpa,停止反应,得到聚四氟乙烯乳液。

75.(2)聚四氟乙烯与金属筛网共混形成颗粒堵漏剂

76.①

取2065.55g聚四氟乙烯乳液(含500g聚四氟乙烯),加入50g甲苯,混合均匀,使二者形成糊状物;

77.②

将总重量为150g的、切割好的小块(边长2

×

2mm)铁丝筛网加入到上述糊状物中,共混形成共混物;

78.③

将上述共混物浇筑入模具中,在390℃温度、1mpa压力下烧结5分钟,然后在150℃下干燥20分钟,通过烧结和干燥过程,共混物中的石油醚蒸发脱除,获得聚四氟乙烯和铁丝筛网(重量比为100:30)的成型体,用切割机切割该成型体,获得粒径分别为<8目、8-10目、10-20目、20-40目的堵漏剂颗粒。

79.实施例3

80.(1)聚四氟乙烯乳液的制备

81.①

在高压反应釜中,投入2500g去离子水、0.3g过硫酸铵、1.5g冰醋酸、200g石蜡、60g全氟辛酸铵,关紧釜盖除去氧气,升温至60℃,开始搅拌,在搅拌过程中持续升温,直至达到70℃停止搅拌;

82.②

打开釜盖,向上述反应釜中投入1000g四氟乙烯单体,在压力2mpa、温度90℃下进行聚合反应,至反应釜内压力下降至0.2mpa,停止反应,得到聚四氟乙烯乳液。

83.(2)聚四氟乙烯与金属筛网共混形成颗粒堵漏剂

84.①

取1880.9g聚四氟乙烯乳液(含500g聚四氟乙烯),加入100g石蜡,混合均匀,使二者形成糊状物;

85.②

将总重量为150g的、切割好的小块(边长2

×

2mm)铁丝筛网加入到上述糊状物中,共混形成共混物;

86.③

将上述共混物浇筑入模具中,在370℃温度、5mpa压力下烧结20分钟,然后在200℃下干燥40分钟,通过烧结和干燥过程,共混物中的石油醚蒸发脱除,获得聚四氟乙烯和铁丝筛网(重量比为100:30)的成型体,用切割机切割该成型体,获得粒径分别为<8目、8-10目、10-20目、20-40目的堵漏剂颗粒。

87.实施例4

88.按照实施例1的方法制备堵漏剂颗粒,区别仅在于将总重量为150g的、切割好的小块(边长5

×

5mm)钢丝筛网加入到糊状物中。

89.实施例5

90.按照实施例1的方法制备堵漏剂颗粒,区别仅在于高压反应釜中投入的聚合用物料分别为:2000g去离子水、0.2g氧化丁二酸、1.2g丁二酸、120g氟醚油、50g全氟辛基磺酸钾和1000g四氟乙烯单体。

91.实施例6

92.按照实施例1的方法制备堵漏剂颗粒,区别仅在于高压反应釜中投入的聚合用物料分别为:2000g去离子水、0.05g过硫酸铵、0.8g冰醋酸、80g石蜡、20g全氟辛酸铵和1000g四氟乙烯单体。

93.实施例7

94.按照实施例1的方法制备堵漏剂颗粒,区别仅在于高压反应釜中投入的聚合用物料分别为:2000g去离子水、0.5g过硫酸铵、1.8g冰醋酸、220g石蜡、80g全氟辛酸铵和1000g四氟乙烯单体。

95.实施例8

96.按照实施例1的方法制备堵漏剂颗粒,区别仅在于将总重量为50g的、切割好的小块(边长5

×

5mm)铁丝筛网加入到糊状物中。即,聚四氟乙烯和铁丝筛网的重量比为100:10。

97.实施例9

98.按照实施例1的方法制备堵漏剂颗粒,区别仅在于将总重量为200g的、切割好的小块(边长5

×

5mm)铁丝筛网加入到糊状物中。即,聚四氟乙烯和铁丝筛网的重量比为100:40。

99.实施例10

100.按照实施例1的方法制备堵漏剂颗粒,区别仅在于将总重量为20g的、切割好的小块(边长5

×

5mm)铁丝筛网加入到糊状物中。即,聚四氟乙烯和铁丝筛网的重量比为100:4。

101.实施例11

102.按照实施例1的方法制备堵漏剂颗粒,区别仅在于将总重量为300g的、切割好的小块(边长5

×

5mm)铁丝筛网加入到糊状物中。即,聚四氟乙烯和铁丝筛网的重量为100:60。

103.比较例1

104.制备天然矿石堵漏剂:将石灰岩(主要成分为碳酸钙)粉碎,采用不同尺寸的筛网进行筛分,获得粒径分别为<8目、8-10目、10-20目、20-40目的天然矿石堵漏剂颗粒。

105.比较例2

106.按照实施例1的方法制备堵漏剂颗粒,区别仅在于:将共混物浇筑入模具中,直接在100℃下干燥24小时成型,随后用切割机切割,获得粒径分别为<8目、8-10目、10-20目、20-40目的堵漏剂颗粒。

107.测试实验

108.实验1

109.将以上实施例1-11和比较例1-2的堵漏剂进行抗高温高压实验,实验方法为将堵漏剂放入高温高压釜体,充氮气进入釜体以加压至30兆帕,将加压后的釜体放入250℃环境中保持24小时,然后取出堵漏剂,称取堵漏剂100g,采用钢板施加2mpa压力1小时,然后取出堵漏剂过40目筛网,称取留在筛网上的堵漏剂质量,实验结果如表1所示。

110.表1

111.堵漏剂筛余量(g)实施例192实施例291实施例392实施例490实施例591

实施例687实施例785实施例893实施例984实施例1094实施例1180比较例175比较例234

112.通过对比本发明的实施例1-11和比较例1-2的实验结果,可以看到:在经过高温高压条件后,本发明实施例1-11的堵漏剂颗粒的筛余量均达到80g以上,而比较例1中的天然矿石堵漏剂颗粒筛余量仅为75g。这说明:天然矿石颗粒在高温高压条件下的破碎程度较为严重,抗高温高压性能差;而本发明的堵漏剂通过采用聚四氟乙烯和金属筛网的共混烧结物作为堵漏剂,实现了较好的抗高温高压性能,高温高压条件对本发明堵漏剂颗粒的影响不大。

113.比较例2的堵漏剂颗粒在高温高压处理后筛余量仅为34g,远低于实施例1-11的筛余量,这意味着比较例2未经过烧结处理的堵漏剂颗粒在高温高压条件下的破碎程度较为明显,进而说明:本发明中对聚四氟乙烯和金属筛网共混物的烧结处理,能够显著提高堵漏剂颗粒的抗高温高压性能。

114.本发明优选聚四氟乙烯与金属筛网的重量比为100:10-40,在该重量比范围内,能够实现堵漏剂抗高温高压性与摩擦性(抗滑脱性)之间更为优异的性能平衡。从表1可以看到,实施例1-9采用了所述优选的聚四氟乙烯与金属筛网的重量比(100:10-40),其相比于采用100:60聚四氟乙烯与金属筛网重量比的实施例11而言,在抗高温高压性能上具有明显改善。

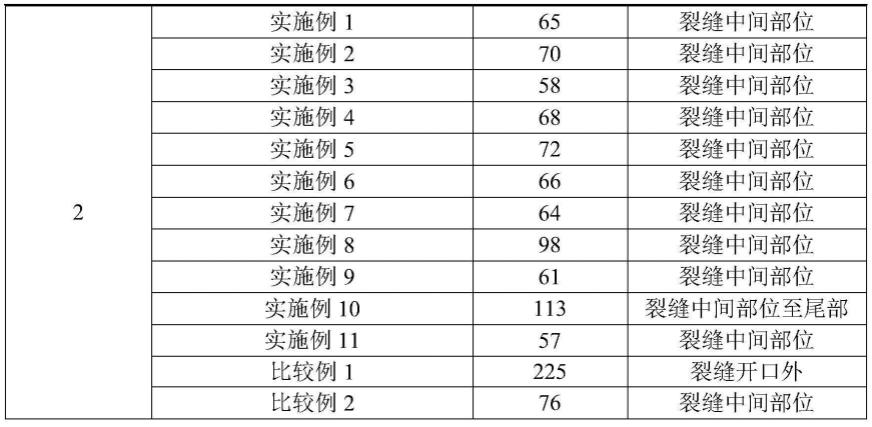

115.实验2

116.将以上实施例1-11和比较例1-2的堵漏剂进行耐滑脱(摩擦)实验,实验方法为采用长度为30cm的钢制裂缝模块,裂缝壁面光滑,裂缝模块可以模拟不同裂缝宽度,对不同堵漏剂在裂缝宽度2mm条件下进行堵漏评价。实验基浆为:4%膨润土+1%cmc-hv(高粘羧甲基纤维素),堵漏浆总量为3500ml,堵漏剂加量为350g,其中<8目、8-10目、10-20目、20-40目的堵漏剂质量比为3:4:10:15。实验结果如表2所示。

117.表2

118.[0119][0120]

堵漏剂颗粒在裂缝中的驻留位置影响着最终的堵漏效果。堵漏剂的填塞位置处于裂缝的中间部位是较为理想的情况,其承压堵漏效果最好;相反,堵漏剂的填塞位置处于裂缝的开口处(裂缝靠外的部位)或是裂缝的尾部,其承压能力较弱,堵漏效果也不佳。

[0121]

从上表2可以看到,本发明实施例1-11的堵漏剂颗粒都能够驻留在裂缝的中间部位或者中间部位至尾部,其摩擦性能和抗滑脱能力较好,能够实现较佳的承压堵漏效果,漏失量较小(均小于150ml)。

[0122]

比较例1的天然矿石堵漏剂颗粒虽然具有较高的摩擦力,但其停留在裂缝的浅表开口处,这样会导致承压能力不理想。工程实践过程中,堵漏材料在裂缝入口外堆积属于一种不稳定堵塞,容易被循环的流体冲刷失效,或者被钻柱碰撞脱落失效。

[0123]

并且,比较例1的漏失量较大,高达225ml。这是因为,天然矿石的形状不规则,由此形成的堵漏材料致密性不够,封堵层不够密实,中间孔隙多,漏失较为严重,堵漏效率低。

[0124]

总的来看,本发明的堵漏剂颗粒存留堵塞位置佳,摩擦能力优,漏失量小,能够保证较强的承压堵漏效果;相反,天然矿石堵漏剂颗粒虽然摩擦力较好,但存留位置差,漏失量大,总体承压和堵漏效果不理想。

[0125]

如上所述,本发明优选聚四氟乙烯与金属筛网的重量比为100:10-40,在该重量比范围内,能够实现堵漏剂抗高温高压性与摩擦性(抗滑脱性)之间更为优异的性能平衡。从表2可以看到,实施例1-9采用了所述优选的聚四氟乙烯与金属筛网的重量比(100:10-40),其相比于采用100:4聚四氟乙烯与金属筛网重量比的实施例10而言,在摩擦和抗滑脱性能上具有明显改善。

[0126]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1