一种铝合金门窗安装用发泡胶及其制备方法

1.本发明涉及发泡胶技术领域,具体属于一种铝合金门窗安装用发泡胶及其制备方法。

背景技术:

2.发泡胶是一种主要用于建筑门窗边缝、构件伸缩缝及孔洞处的填充、密封、粘结,是一种依靠湿气固化的聚氨酯弹性密封发泡材料。它分枪式和管式两种,枪式是需要专用聚氨酯发泡枪才能使用,管式配有一次性的胶管。它是一种单组分、湿气固化、多用途的聚氨酯发泡填充弹性密封材料。发泡胶是将聚氨酯预聚体﹑发泡剂﹑催化剂等组分装填于耐压气雾罐中的特殊聚氨酯产品。而现有的发泡胶在应用于铝合金门窗的安装时,由于发泡胶本身的结构强度不足,导致安装后的铝合金门窗在长期使用后,会发生偏移和晃动,造成铝合金门窗的使用寿命大幅缩短,因此,需要一种耐压强度高的发泡胶。

技术实现要素:

3.本发明的目的是提供一种铝合金门窗安装用发泡胶及其制备方法,克服了现有技术的发泡胶本身的结构强度不足的问题。

4.为解决上述问题,本发明所采取的技术方案如下:

5.一种铝合金门窗安装用发泡胶,由包括以下重量份的原料制成:氰酸酯预聚体80

‑

120份、硬脂酸1

‑

2份、发泡剂3

‑

7份和31

‑

47份增强剂,所述的增强剂包括3

‑

5份氯化镁、8

‑

12份氢氧化铝和20

‑

30份聚醚多元醇。

6.优选地,所述的氰酸酯预聚体的制备方法为:将30

‑

50份异氰酸酯加热至60

‑

80℃,然后加入3

‑

7份的羟基酪醇,搅拌至完全溶解,然后加入聚醚20

‑

30份,升温至80

‑

100℃,反应40

‑

120min,冷却,得到氰酸酯预聚体。

7.优选地,所述的异氰酸酯为甲苯二异氰酸酯或异佛尔酮二异氰酸酯。

8.优选地,所述的聚醚为聚醚310。

9.优选地,所述的增强剂的制备方法为:将氯化镁、氢氧化铝与聚醚多元醇按重量比混合均匀,加热至30

‑

50℃密闭保温15

‑

20h,得到增强剂。

10.优选地,所述的聚醚多元醇为聚醚多元醇307。

11.铝合金门窗安装用发泡胶的制备方法:将增强剂与氰酸酯预聚体搅拌混合均匀,然后,加热至40

‑

70℃保温3

‑

5h,然后降至20℃以下,加入发泡剂和硬脂酸搅拌混合均匀,得到发泡胶。

12.优选地,铝合金门窗安装用发泡胶的制备原料还包括1

‑

2份1

‑

乙基

‑3‑

甲基咪唑四氯铝酸盐。

13.本发明与现有技术相比较,本发明的实施效果如下:

14.1、本发明通过在氰酸酯预聚体制备的过程中加入羟基酪醇对异氰酸酯进行预交联,在羟基酪醇内羟基与苯环之间产生的空间位阻作用下,异氰酸酯经羟基酪醇预交联后,

形成三维交织结构,然后与聚醚反应形成氰酸酯预聚体,在羟基酪醇形成的交织结构下,有效的提高了发泡胶的耐压强度,同时发泡胶内的氯化镁和氢氧化铝能够被三维交织结构包覆,有效的提高了发泡胶的整体结构强度。

15.2、本发明通过使用氯化镁、氢氧化铝与聚醚多元醇制作增强剂,一方面,在聚醚多元醇内大量的羟基作用下,使氯化镁和氢氧化铝与聚醚多元醇能够进行有效的混合,减小了无机材料与有机材料界面亲和度差的问题,避免了发泡胶开裂的问题,另一方面,氢氧化铝能够产生中和作用,吸收泡沫胶内产生的酸性基团,避免发泡胶对铝合金的腐蚀,且发泡胶内含有的氯化镁能够与氢氧化铝进行反应,使部分的氯化镁转化为氢氧化镁,形成5mg(oh)2·

mgcl2·

8h2o,从而进一步提高了发泡胶的强度。

16.3、本发明加入的氯化镁和氢氧化铝还具有防火作用,有效的提高了发泡胶的防火能力。

具体实施方式

17.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例1

19.将50kg甲苯二异氰酸酯加热至70℃,然后加入5kg的羟基酪醇,搅拌至完全溶解,然后加入聚醚310 30kg,升温至90℃,反应80min,冷却,得到氰酸酯预聚体;将5kg氯化镁、10kg氢氧化铝与25kg聚醚多元醇307按重量比混合均匀,加热至40℃密闭保温20h,得到增强剂;将增强剂与120kg氰酸酯预聚体搅拌混合均匀,然后,加热至60℃保温4h,然后降至20℃以下,加入2kg发泡剂一氟二氯乙烷和6kg硬脂酸搅拌混合均匀,得到发泡胶。

20.实施例2

21.将30kg甲苯二异氰酸酯加热至80℃,然后加入3kg的羟基酪醇,搅拌至完全溶解,然后加入聚醚310 30kg,升温至100℃,反应120min,冷却,得到氰酸酯预聚体;将3kg氯化镁、8kg氢氧化铝与20kg聚醚多元醇307按重量比混合均匀,加热至50℃密闭保温15h,得到增强剂;将增强剂与氰酸酯预聚体搅拌混合均匀,然后,加热至40℃保温3h,然后降至20℃以下,加入1kg发泡剂一氟二氯乙烷和3kg硬脂酸搅拌混合均匀,得到发泡胶。

22.实施例3

23.将50kg异佛尔酮二异氰酸酯加热至60℃,然后加入7kg的羟基酪醇,搅拌至完全溶解,然后加入聚醚310 20kg,升温至80℃,反应40min,冷却,得到氰酸酯预聚体;将5kg氯化镁、12kg氢氧化铝与30kg聚醚多元醇307按重量比混合均匀,加热至30℃密闭保温15h,得到增强剂;将增强剂与氰酸酯预聚体搅拌混合均匀,然后,加热至70℃保温5h,然后降至20℃以下,加入1kg发泡剂一氟二氯乙烷和7kg硬脂酸搅拌混合均匀,得到发泡胶。

24.实施例4

25.将40kg异佛尔酮二异氰酸酯加热至80℃,然后加入7kg的羟基酪醇,搅拌至完全溶解,然后加入聚醚310 30kg,升温至80℃,反应120min,冷却,得到氰酸酯预聚体;将5kg氯化镁、12kg氢氧化铝与30kg聚醚多元醇307按重量比混合均匀,加热至45℃密闭保温20h,得到

增强剂;将增强剂与氰酸酯预聚体搅拌混合均匀,然后,加热至70℃保温5h,然后降至20℃以下,加入1kg 1

‑

乙基

‑3‑

甲基咪唑四氯铝酸盐、1kg发泡剂一氟二氯乙烷和5kg硬脂酸搅拌混合均匀,得到发泡胶。

26.对比例1

27.与实施例1的区别在于,羟基酪醇的加入量为0。

28.对比例2

29.与实施例1的区别在于,氯化镁的加入量为0。

30.对比例3

31.与实施例1的区别在于,氢氧化铝的加入量为0。

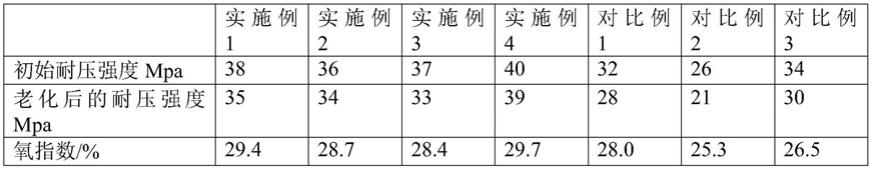

32.将实施例1

‑

4和对比例1

‑

3中的发泡胶采用gb/t8813

‑

2008中的方法测试耐压强度,然后经过70℃热空气老化180h后再次测试耐压强度,按gb/t2406.2

‑

2009标准测试产品氧指数,结果如下表所示:

[0033][0034]

由上表的数据变化可以看出,本发明加入的羟基酪醇和增强剂有效的提高了发泡胶的耐压强度,同时加入的1

‑

乙基

‑3‑

甲基咪唑四氯铝酸盐通过咪唑基团与发泡胶基体内的活性基团羟基和氰基的电子共轭作用,使发泡胶内的自由电子得到束缚,从而提高了发泡胶的耐老化性能。

[0035]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1