一种涂覆浆料、涂覆隔膜及其制备方法与流程

1.本发明涉及电池隔膜技术领域,特别涉及一种电池隔膜涂覆使用的浆料、涂覆有上述浆料的隔膜及所述隔膜的制备方法。

背景技术:

2.电池隔膜,是指在电池正极和负极之间的一层隔膜材料,是电池中非常关键的部分,对电池安全性和成本有直接影响,其主要作用是:隔离正、负极并使电池内的电子不能自由穿过,让电解液中的离子在正负极之间自由通过。

3.电池隔膜的离子传导能力直接关系到电池的整体性能,其隔离正负极的作用使电池在过度充电或者温度升高的情况下能限制电流的升高,防止电池短路引起爆炸,具有微孔自闭保护作用,对电池使用者和设备起到安全保护的作用。

4.考虑量产普适性和经济性,现有技术方案中采用聚烯烃类聚合物作为基膜材料,熔点在130℃-160℃之间,制得隔膜产品的破膜温度在140℃-170℃之间。在电池正常使用时现有产品可以充分满足需求,但当电池在过充、内外短路及碰撞挤压等情况下,电池内温度可能快速飙升至150℃以上,如果隔膜过早熔融破裂,无法阻止电池正负极直接接触,则会导致短期内热量继续大量积聚,热失控的进一步发生,从而引发电池起火甚至爆炸事故,因此隔膜性能对电池安全性至关重要。

5.为解决上述问题,现存的解决方案为:制备基膜过程中,在原料中直接混入交联剂(如有机硅烷类),在高温下挤出直接发生交联,但这种方法存在以下缺点:

6.1、加工难度较大,生产成本高;

7.2、交联剂在材料体系中很难充分分散且反应完全,因此产品一致性不高,难以规模化生产。

技术实现要素:

8.为了解决上述问题,本发明提供一种添加了光引发剂的涂覆浆料、由该涂覆浆料制备得到的涂覆隔膜及该涂覆隔膜的制备方法。

9.本发明的技术方案如下:

10.一种涂覆浆料,其主要成分包含有机聚合物、溶剂及光引发剂。

11.优选地,所述有机聚合物的添加量为0~50wt%,所述有机聚合物选自聚偏氟乙烯均聚物、聚偏氟乙烯和六氟丙烯的共聚物、聚偏氟乙烯-三氯乙烯共聚物、聚丙烯腈,聚甲基丙烯酸酯或其衍生物、聚丙烯酰胺、聚酰亚胺、聚氧乙烯、聚丙烯腈及纤维素其中的一种或几种。

12.优选地,所述光引发剂的添加量为0.001-10wt%,所述光引发剂选自偶氮二异丁腈、氧杂蒽酮、异丙基硫杂蒽酮、二苯甲酮、过氧化苯甲酰中的一种或几种的组合。

13.优选地,所述溶剂选自二甲基甲酰胺(dmf)、二甲基乙酰胺(dmac)、二氯乙烷、三氯乙烷、二氯甲烷、氯仿、二甲亚砜(dmso)、环丁砜、四甲基脲、n-甲基吡咯烷酮(nmp)、丙酮、

水、磷酸三甲脂和磷酸三乙酯中的一种或几种。

14.优选地,所述涂覆浆料中还包括无机材料,所述无机材料在所述涂覆浆料中的占比为0-95wt%。

15.优选地,所述无机材料选自陶瓷材料、纳米线材料或纳米管材料,所述陶瓷材料可选自al2o3、sio2、tio2、zro2、mgo、cao、alooh、sic中的一种或几种组合;所述纳米线材料可选自碳纳米线、凹凸棒、纳米银线、碳化硼纳米线、纳米纤维素、氢氧化铜纳米线、一氧化硅纳米线、羟基磷灰石纳米线中的一种或多种,所述纳米管材料可选自碳纳米管、纳米银管、碳化硼纳米管、氢氧化铜纳米管、一氧化硅纳米管、羟基磷灰石纳米管中的一种或多种。

16.基于同样的发明构思,本发明还提供一种涂覆隔膜,其包括上述任一的涂覆浆料及基材,所述涂覆浆料涂覆于所述基材的至少一表面,并加以设定能量及波长的紫外光辐射处理,得到紫外交联的所述涂覆隔膜。

17.优选地,所述基材选自聚烯烃微孔膜、聚酰亚胺微孔膜、无纺布隔膜、多层复合隔膜、陶瓷涂覆隔膜、聚合物涂覆隔膜的一种或几种。

18.基于同样的发明构思,本发明还提供一种上述的涂覆隔膜的制备方法,其包括以下步骤:

19.(1)制备浆料:把不多于50wt%的有机聚合物、0.001-10wt%光引发剂,0-95wt%无机材料及0-5wt%其他助剂加入溶剂中,搅拌均匀,得到浆料;

20.(2)涂覆:将上述制得的浆料涂覆于基材的至少一表面;

21.(3)相转化:涂覆后得到的隔膜浸入非溶剂中进行相转化;

22.(4)干燥:将上述步骤(3)所得产品冲洗、干燥,干燥后得到复合隔膜;

23.(5)紫外交联:将所述复合隔膜通过紫外光辐射,引发交联反应,获得紫外交联复合隔膜。

24.一种上述的涂覆隔膜的制备方法,其包括以下步骤:

25.(1)制备浆料:把0.001-10wt%光引发剂、0-95wt%无机材料及0-5wt%的其他助剂加入溶剂中,搅拌均匀,得到浆料;

26.(2)浸泡:将基材浸泡于上述制得的浆料中,浸泡后得到隔膜;

27.(3)相转化:将隔膜浸入非溶剂中进行相转化;

28.(4)干燥:将上述步骤(3)所得产品冲洗、干燥,干燥后得到复合隔膜;

29.(5)紫外交联:将所述复合隔膜通过紫外光辐射引发交联反应,获得紫外交联复合隔膜。

30.所述其他助剂可以是分散剂,润湿剂,增稠剂及导电性助剂中的一类或几类。

31.优选地,所用紫外光波长在210nm-420nm范围内,紫外交联时间为0.001s~10s,辐射光强度为50mj/cm2以上。

32.与现有技术相比,本发明的优点在于:

33.用简单的配方和工艺、更低的成本成功提高了隔膜的破膜温度,大大提高了电池的安全性。

附图说明

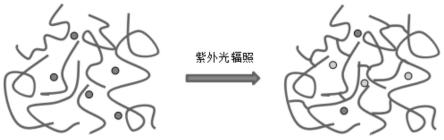

34.图1是本发明的涂覆隔膜紫外光辐射处理过程中反应过程示意图。

35.图2是本发明的涂覆隔膜紫外光辐射处理形成微观网状大分子结构的示意图。

36.图3是180℃烘箱放置30分钟前后的隔膜样品对比。

37.表1是本发明实施例1~实施例3及对比例1制得的复合涂覆隔膜的tma测试结果。

具体实施方式

38.为克服目前基膜交联方法导致加工难度大、成本高、交联一致性不高的缺陷,本发明改变了原有的在基膜原材料中混入交联剂的方式,提供了一种在涂覆浆料中加入光引发剂的方案,将该浆料涂覆在基膜上,并通过紫外光进行交联,就得到交联的电池隔膜,从而实现电池隔膜的性能提升,特别是破膜温度的提升。

39.具体地,本发明首先提供一种涂覆浆料,其主要成分包含有机聚合物、溶剂及光引发剂。

40.所述有机聚合物添加量为0~50wt%,所述有机聚合物可选自聚偏氟乙烯均聚物、聚偏氟乙烯和六氟丙烯的共聚物、聚偏氟乙烯-三氯乙烯共聚物、聚丙烯腈,聚甲基丙烯酸酯或其衍生物、聚丙烯酰胺、聚酰亚胺、聚氧乙烯、聚丙烯腈及纤维素其中的一种或几种。有机聚合物的添加量影响电池隔膜性能,如添加量过少则无法形成具备足够粘接性能的涂层,如添加量过多则可能导致隔膜微孔结构堵塞,影响电池内阻及循环表现。进一步优选地,所述有机聚合物添加量为3-45wt%。

41.例如,所述有机聚合物添加量为0.1%、0.5%、1%、3%、5%、7%、9%、11%、13%、15%、17%、19%、21%、23%、25%、27%、29%、31%、33%、35%、37%、39%、41%、43%、45%、49%、50%。

42.所述光引发剂的添加量为0.001-10wt%,所述光引发剂可选自偶氮二异丁腈(aibn)、氧杂蒽酮(xan)、异丙基硫杂蒽酮(itx)、二苯甲酮(bp)、过氧化苯甲酰(bpo)中的一种或几种的组合。光引发剂的添加量与隔膜性能密切相关,如光引发剂添加量过少,则交联固化程度不够,对破膜温度的改善可能达不到预期;如光引发剂添加量过多则在隔膜中残留过多,并且导致成本增加。进一步优选地,所述光引发剂的添加量为0.01-5wt%。

43.例如,所述光引发剂的添加量为0.01%、0.05%、0.07%、0.1%、0.5%、0.9%、1%、1.3%、1.7%、1.9%、2.1%、2.5%、2.9%、3.1%、3.5%、3.9%、4.1%、4.5%、4.9%、5.1%、5.5%、5.9%、6.3%、6.7%、6.9%、7.3%、7.7%、7.9%、8.3%、8.7%、8.9%、9.1%、9.5%、9.7%、9.9%。

44.所述溶剂可选自二甲基甲酰胺(dmf)、二甲基乙酰胺(dmac)、二氯乙烷、三氯乙烷、二氯甲烷、氯仿、二甲亚砜(dmso)、环丁砜、四甲基脲、n-甲基吡咯烷酮(nmp)、丙酮、水、磷酸三甲脂和磷酸三乙酯的一种或几种。

45.进一步地,所述涂覆浆料中还可包括无机材料,所述无机材料在所述涂覆浆料中的占比为0-95wt%。

46.所述无机材料可选自陶瓷材料、纳米线材料或纳米管材料,所述陶瓷材料可选自al2o3、sio2、tio2、zro2、mgo、cao、alooh、sic中的一种或几种组合;所述纳米线材料可选自碳纳米线、凹凸棒、纳米银线、碳化硼纳米线、纳米纤维素、氢氧化铜纳米线、一氧化硅纳米线、羟基磷灰石纳米线中的一种或多种,所述纳米管材料可选自碳纳米管、纳米银管、碳化硼纳米管、氢氧化铜纳米管、一氧化硅纳米管、羟基磷灰石纳米管中的一种或多种。

47.本发明还提供一种涂覆隔膜,其包括所述涂覆浆料及基材,所述涂覆浆料涂覆于所述基材的至少一表面(可以是一面或两面),并加以设定能量及波长的紫外光辐射处理,得到紫外交联的所述涂覆隔膜。

48.所述基材包括但不限于聚烯烃微孔膜(聚乙烯、聚丙烯、聚丁烯等)、聚酰亚胺微孔膜、无纺布隔膜、多层复合隔膜、陶瓷涂覆隔膜、聚合物涂覆隔膜等。

49.本发明的涂覆隔膜在紫外光辐射处理过程中,浆料中的光引发剂在设定波长及能量的紫外光辐射下可从基态跃迁至激发态,从体系有机物中的c-h结构夺取h离子,同时产生有机物大分子自由基,当它们之间互相终止时,有机物大分子发生交联,此反应过程如图1所示,反应之后在长链大分子之间形成交联结构,形成如图2右图所示的微观网状大分子结构。上述反应可能在多孔基材层及有机聚合物涂层中同时进行,尽管在不同条件下反应程度可能有所不同。

50.本发明还提供所述涂覆隔膜的制备方法,包括以下步骤:

51.(1)制备浆料:

52.把不多于50wt%有机聚合物、0.001-10wt%光引发剂及0-95wt%无机材料及0-5wt%其他助剂加入溶剂中,搅拌均匀,制得浆料;

53.(2)涂覆:将上述制得的浆料涂覆于基材的至少一表面,可以是一侧表面或两侧表面;

54.(3)相转化:涂覆后得到的隔膜浸入非溶剂中进行相转化,所述非溶剂可选自纯水、丙三醇、乙酸乙酯、聚乙二醇(peg)、聚乙烯吡咯烷酮(pvp)、纯水、丙酮(cp)、乙酸甲酯(mac)、甲酸、乙酸、丙酸、乙醇(etoh)、甲醇、异丙醇(i-proh)、正丁醇(btoh)、正辛醇(otoh)、十二醇(dooh)、氯化锂(licl)和高氯酸锂(liclo4)中的一种或几种;

55.(4)干燥:将上述步骤(3)所得产品冲洗、干燥,干燥后得到复合隔膜;

56.(5)紫外交联:将该复合隔膜通过紫外光辐射,引发交联反应,获得的紫外交联复合隔膜即为所述涂覆薄膜。

57.在使用上述的浆料涂覆方法时,浆料中含有有机聚合物。

58.本发明还提供另一种所述涂覆隔膜的制备方法,还可以包括以下步骤:(1)制备浆料:把0.001-10wt%光引发剂、0-95wt%无机材料及0-5wt%的其他助剂加入溶剂中,搅拌均匀,得到浆料;

59.(2)浸泡:将基材浸泡于上述制得的浆料中,浸泡后得到隔膜;

60.(3)相转化:将隔膜浸入非溶剂中进行相转化;

61.(4)干燥:将上述步骤(3)所得产品冲洗、干燥,干燥后得到复合隔膜;

62.(5)紫外交联:将所述复合隔膜通过紫外光辐射引发交联反应,获得紫外交联复合隔膜。

63.在使用上述的浆料浸泡方法时,浆料内可以仅有光引发剂,而不含有机聚合物。

64.在一些优选的实施例中,所用紫外光波长在210nm-420nm范围内,紫外交联时间为0.001s~10s,辐射光强度为50mj/cm2以上。

65.本发明提供在涂层浆料中加入光引发剂的方法,通过交联手段形成热固性的网状聚合物结构,提升多孔基材的热机械强度及破膜温度,制得的隔膜产品通过tma表征,其破膜温度相比未添加光引发剂进行紫外光固化的产品可提升20~80℃,且在180℃下放置

30min隔膜不破碎。

66.同时,一定程度的有机聚合物层交联结构可以在维持足量粘接力的情况下减少其在常温(25℃)或高温(60℃)状态下浸泡于电解液中的溶胀,避免电池内部产生形变,涂层孔隙率降低,堵塞锂离子传输路径,从而改善电池长期循环表现。

67.实施例1

68.(1)制备浆料:

69.把9.2wt%聚偏氟乙烯、0.3wt%n-甲基吡咯烷酮加入90.5wt%n-甲基吡咯烷酮中,搅拌均匀,制得浆料;

70.(2)涂覆:将上述制得的浆料涂覆于带陶瓷涂层的聚乙烯多孔基材的两个表面,其中基材厚度为9um,陶瓷涂层为3um,上述浆料每面涂层0.5~1.0um;

71.(3)相转化:涂覆后得到的隔膜浸入水中进行相转化;

72.(4)干燥:将上述步骤(3)所得产品冲洗、干燥,得到复合隔膜;

73.(5)紫外交联:干燥后的复合隔膜通过紫外光辐射,引发交联反应,获得紫外交联复合隔膜。所用紫外光波长在250nm-390nm范围内,紫外交联时间0.1s,辐射光强度至少达到100mj/cm2。

74.即可得到tma测试结果>180℃的紫外光固化复合隔膜。

75.实施例2

76.(1)制备浆料:

77.把7.5wt%聚酰亚胺、7.5wt%聚偏氟烯、0.5wt%二苯甲酮加入84.5wt%丙酮中,搅拌均匀,制得浆料;

78.(2)涂覆:将上述制得的浆料涂覆于带陶瓷涂层的聚乙烯多孔基材的两个表面,基材厚度为9um,单面涂层2um;

79.(3)干燥:将上述步骤(3)所得产品干燥后,得到复合隔膜;

80.(4)紫外交联:干燥后的复合隔膜通过紫外光辐射,引发交联反应,获得紫外交联复合隔膜。所用紫外光波长在250nm-390nm范围内,紫外交联时间0.5s,辐射光强度至少达到100mj/cm2。

81.即可得到tma测试结果>180℃的紫外光固化复合隔膜。

82.实施例3

83.(1)制备浆料:

84.把15wt%聚偏氟乙烯、20wt%氧化铝、5wt%纳米纤维素、0.3wt%二苯甲酮加入59.7wt%n-甲基吡咯烷酮中,搅拌均匀,制得浆料;

85.(2)涂覆:将上述制得的浆料涂覆于聚乙烯多孔基材的两个表面,基材厚度为9um,每面涂层厚度3um;

86.(3)相转化:涂覆后得到的隔膜浸入水中进行相转化;

87.(4)干燥:将上述步骤(3)所得产品干燥后,得到复合隔膜;

88.(5)紫外交联:干燥后的复合隔膜通过紫外光辐射,引发交联反应,获得紫外交联复合隔膜。所用紫外光波长在240nm-380nm范围内,紫外交联时间0.8s,辐射光强度至少达到150mj/cm2。

89.即可得到tma测试结果>180℃的紫外光固化复合隔膜。

90.对比例1

91.(1)制备浆料:

92.把9.5wt%聚偏氟乙烯加入90.5wt%n-甲基吡咯烷酮中,搅拌均匀,制得浆料;

93.(2)涂覆:将上述制得的浆料涂覆于带陶瓷涂层的聚乙烯多孔基材的两个表面,其中基材厚度为9um,陶瓷涂层为3um,上述浆料每面涂层0.5~1.0um;

94.(3)相转化:涂覆后得到的隔膜浸入水中进行相转化;

95.(4)干燥:将上述步骤(3)所得产品冲洗、干燥,得到复合隔膜;

96.将制备得到的复合隔膜进行tma测试,测试结果如表1所示。tma测试方法为:测试样品长8mm,宽4mm,测试拉力0.01n,加热速率5℃/min。如表中数据所示,实施例1~实施例3样品的破膜温度相比对比例1(未交联固化)的样品至少提高30℃。

97.本发明的方案具有以下特点:

98.1、本发明在锂离子电池隔膜的涂层浆料中引入光引发剂,并使涂覆了该涂层的隔膜在选定的波长及能量的紫外光辐射下产生交联结构,从而提高隔膜(基膜)的热机械强度和破膜温度。

99.2、通过控制有机聚合物涂层交联的程度,可以提升涂层的硬度及耐溶剂性能,减少常温及高温状态下涂层在电解液中的溶胀,从而提升电池长期循环表现。控制有机聚合物交联程序可以通过光引发剂添加量的调节、紫外交联速度的选择、辐射光强度的设置来实现。

100.3、本发明通过调节光引发剂含量、紫外光辐射的强度和波长以及紫外交联速度,可以使得隔膜的热机械强度/破膜温度与粘接性达到最佳平衡。同时紫外反应效率与目前量产产品的生产速度相匹配,使得紫外交联工序的生产成本最小化,提高产品附加值。4、本发明的技术方案只需添加光引发剂,用光引发剂诱发常规聚合物涂覆隔膜中的有机物进行交联,而无需额外添加交联剂或交联单体或光固化树脂,配方更简单,成本更低,获得的产品性能效果佳。

101.5、相对目前直接在基膜制备中添加引发剂的方式,本发明是一种在涂层中添加光引发剂并使涂层附着在基膜表面、在光引发条件下使基膜发生交联的工艺过程,该工艺过程得到了满足破膜温度要求的产品,而且工艺更简单可控,生产成本更低,同时也解决了引发剂和基材不兼容导致的助剂析出问题,改善了产品外观和性能的一致性。

102.6、相对现有的单向拉伸的隔膜产品,本发明交联后的隔膜产品可有效提高其耐撕裂性。

103.以上所述仅为本发明的示例性实施方式,本领域技术人员在本发明方案的教导下,还可以实现多种变换方案,这些方案均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1